混风装置的制作方法

本发明属于钢铁冶金烧结烟气循环,尤其是涉及一种混风装置。

背景技术:

1、烧结一直是钢铁企业中污染最严重的工序之一,烧结过程中产生的烟气和烧结矿冷却过程产生的废气既含污染物又携带一定的热量,为降低大气污染,回收余热,近些年,越来越多的企业开始应用烧结烟气循环技术和冷却废气余热回收技术。如果将烧结烟气直接循环利用,循环烟气中的含氧量一般是满足不了烧结生产需要的,通常将冷却废气与循环烟气按一定的比例混合,使混合烟气的含氧量达到18%以上,避免因循环烟气含氧量偏低而影响烧结生产。

2、循环烟气与冷却废气混合的方式可谓百花齐放,比较典型的有以下几种:

3、1)两股气流沿切线方向进入混合装置,两股烟气在螺旋上升过程中完成混匀过程,该装置结构简单,维护方便,但需要足够的距离完成两股烟气的混匀过程,该混合装置的尺寸较大,不太适合于在较小空间内使用;

4、2)装置均采用螺旋导流结构,气体在螺旋导向板的作用下产生旋流,使两股气流汇合后在旋转过程中混匀,装置的结构相对复杂,如果在使用过程中出现局部磨损或被腐蚀破坏,不便于局部检修维护,只能整个装置更换。

5、为了在有限的空间内达到充分混匀的效果,并且便于制作和维护,有必要对混风装置的结构进行优化调整。

技术实现思路

1、本发明的目的是提供一种混风装置,其结构简单,能在较小的空间内完成烧结烟气和冷却废气的混匀过程。

2、本发明的目的是通过下述技术方案来实现的:

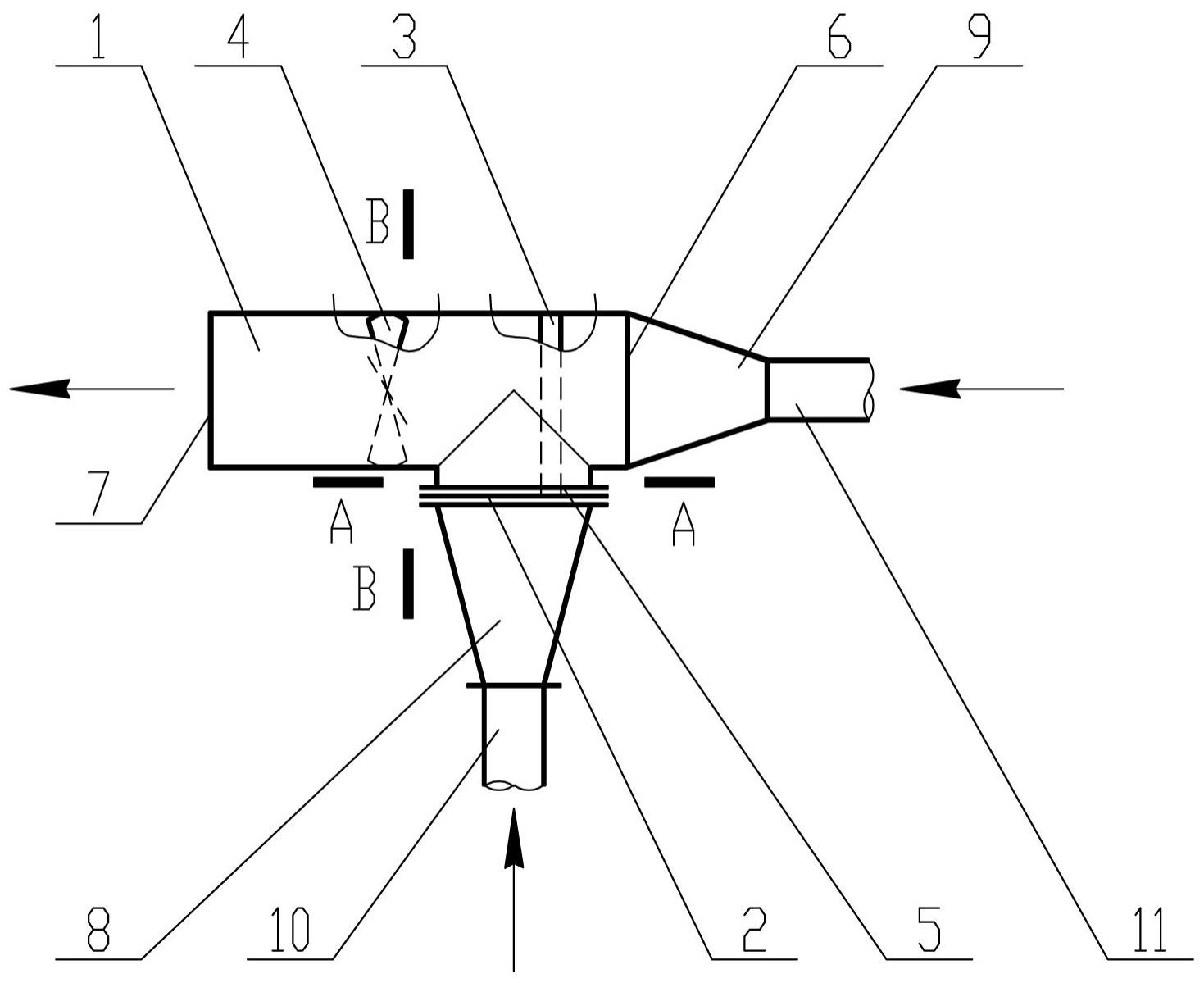

3、本发明的混风装置,其特征在于包括圆筒形三通结构的混风室,设置在此混风室上的进风口ⅰ、进风口ⅱ和出风口,通过孔板与所述的进风口ⅰ相连接的变径管ⅰ,与所述的进风口ⅱ相连接的变径管ⅱ,设置在所述孔板上且位于所述混风室内部的导流板,设置在所述混风室内且位于所述进风口ⅰ与出风口之间的旋流器。

4、所述的变径管ⅰ与冷却废气支管连接。

5、所述的变径管ⅱ与烧结烟气支管连接。

6、所述的旋流器的旋流片与所述的混风室横截面的夹角为30°。

7、所述的变径管ⅰ与所述的孔板、进风口ⅰ通过法兰连接。

8、变径管ⅰ与冷却废气支管通过法兰连接。

9、本发明的优点:

10、(1)本发明的混风装置,结构简单,便于制作;

11、(2)本发明的混风装置,将变径管ⅰ拆除后,可以方便地检修或更换局部损坏的孔板、旋流器,而不必整体更换混风室;

12、(3)本发明的混风装置,将循环利用的烧结烟气和冷却废气化整为零,通过多股气流间互相穿插、汇合、扭转,能快速完成烧结烟气和冷却废气的混匀过程;

13、(4)本发明的混风装置,气流在混风装置内的行进路径短,沿程阻力损失小;

14、(5)本发明的混风装置,其尺寸较小,可以安装在室内较小的空间内;

15、(6)本发明的混风装置,适合用于各种气体的混合。

技术特征:

1.一种混风装置,其特征在于包括圆筒形三通结构的混风室,设置在此混风室上的进风口ⅰ、进风口ⅱ和出风口,通过孔板与所述的进风口ⅰ相连接的变径管ⅰ,与所述的进风口ⅱ相连接的变径管ⅱ,设置在所述孔板上且位于所述混风室内部的导流板,设置在所述混风室内且位于所述进风口ⅰ与出风口之间的旋流器。

2.根据权利要求1所述的混风装置,其特征在于所述的变径管ⅰ与冷却废气支管连接。

3.根据权利要求1所述的混风装置,其特征在于所述的变径管ⅱ与烧结烟气支管连接。

4.根据权利要求1所述的混风装置,其特征在于所述的旋流器的旋流片与所述的混风室横截面的夹角为30°。

5.根据权利要求1所述的混风装置,其特征在于所述的变径管ⅰ与所述的孔板、进风口ⅰ通过法兰连接。

6.根据权利要求1所述的混风装置,其特征在于所述的变径管ⅰ与冷却废气支管通过法兰连接。

技术总结

本发明属于钢铁冶金烧结烟气循环技术领域,尤其是涉及一种混风装置,其特征在于包括混风室,设置在混风室上的进风口Ⅰ、进风口Ⅱ和出风口,通过孔板与进风口Ⅰ相连接的变径管Ⅰ,与进风口Ⅱ相连接的变径管Ⅱ,设置在孔板上且位于混风室内部的导流板,设置在混风室内的旋流器。本发明的混风装置,结构简单,便于制作;将变径管Ⅰ拆除后,可以方便地检修或更换局部损坏的孔板、旋流器,而不必整体更换混风室;将循环利用的烧结烟气和冷却废气化整为零,通过多股气流间互相穿插、汇合、扭转,能快速完成烧结烟气和冷却废气的混匀过程;气流在混风装置内的行进路径短,沿程阻力损失小;尺寸较小,可以安装在室内较小的空间内。

技术研发人员:郑绥旭,张志刚,夏克斌,黄亚蕾,李慧敏,秦冲达,刘莹莹,迟红利

受保护的技术使用者:中冶北方(大连)工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!