一种四溴双酚A醚类衍生物的连续沉淀装置及方法与流程

一种四溴双酚a醚类衍生物的连续沉淀装置及方法

技术领域

1.本发明属于化工技术领域,尤其涉及一种四溴双酚a醚类衍生物的连续沉淀装置及方法。

背景技术:

2.随着市场对绿色阻燃的要求日趋强烈,阻燃标准日益严格,环保型、热稳定型阻燃剂已成为阻燃产品的发展趋势。以四溴双酚a醚类衍生物为代表的化合物,如通式(a)所示,作为阻燃成分的聚烯烃树脂和聚苯乙烯基树脂具有优良的热稳定性和光稳定性,得到广泛应用。

[0003][0004]

其中,y为氢原子或者甲基。

[0005]

四溴双酚a醚类衍生物由于分子链刚性差、分子量高,一般条件下不容易形成颗粒状产品,导致沉淀工艺获得的产品熔点远远低于其实际熔点,在产品储存、运输、使用过程中存在困难。例如,在实验室通过旋转蒸发设备简单的将2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷或者2,2-双[{3,5-二溴-4-(2,3-二溴-2甲基丙氧基)}苯基]丙烷溶液脱除溶剂(一般为二氯甲烷)后,只能得到熔点40~60℃的无定型粘稠固体。因此,如何通过沉淀法得到颗粒状四溴双酚a醚类衍生物产品成为行业需要解决的关键问题。

[0006]

在相关专利文献中,对于如何得到颗粒状四溴双酚a醚类衍生物产品提出了多种解决方案。日本专利jps49125384提出了在一定温度下,将2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷溶解在丙酮中,然后降温使产品沉淀析出,过滤、干燥后得到颗粒状产品。日本专利jps5030853、jps55111429、jph04234337、jph07316087、jps57289以及jph08113547,将2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷溶解在良性溶剂中,然后向所得溶液中加入不良性溶剂(例如甲醇),或者将所得溶液加入到不良性溶剂(例如甲醇)中,利用溶解度的差异得到颗粒状产品。

[0007]

除了溶剂沉淀法以外,日本专利jph07291884提出了一种乳化液沉淀方法,在乳化剂存在下向2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷的二氯甲烷溶液中加入水形成乳液,对乳液进行浓缩脱除二氯甲烷,控制残留的二氯甲烷量达到一定程度时,加入高熔点(结晶型,熔点114℃)2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷作为晶种,然后在搅拌的条件下进行降温,目标产品以颗粒形式在晶种上析出并分散在水中。最后经过离心、洗涤、干燥,得到熔点大于100℃成品。为了确保残留的乳化剂控制在一定的范围内,该方法需要用大量的水进行多次洗涤,在使用时容易因残留乳化剂量不稳定导致颗粒

不均匀。此外,晶种加入时机也是该方法一个难以把控的关键点,需要非常有经验的工人进行操作。

[0008]

在日本专利jph0825943中摒弃了溶液法,将2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷加热熔融,保持在熔融状态情况下加入结晶化(高熔点)的2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷颗粒产品,充分混合后,在50~100℃范围内保温1小时以上,得到结晶化产品。该方法不使用溶剂和乳化剂,避免了因溶剂和乳化剂残留带来的问题,但熔融过程能耗较高,并且存在产物高温分解的风险。

[0009]

综上所述,四溴双酚a醚类衍生物的沉淀方法中,利用溶剂和反溶剂沉淀的方法(如日本专利jps5030853、jps55111429、jph04234337、jph07316087、jps57289以及jph08113547)涉及到溶剂的分离、回收、再利用问题;乳液沉淀法(如日本专利jph07291884),存在过程控制复杂,产品中残留乳化剂影响下游使用问题;熔融结晶法(日本专利jph0825943),需要较高的能耗和生产时间。除了以上不足以外,更重要的是这些方法都采用间歇沉淀过程,严重限制了四溴双酚a醚类衍生物的生产效率。

技术实现要素:

[0010]

为了解决上述问题,本发明提出了一种基于溶剂蒸发的四溴双酚a醚类衍生物连续沉淀方法,所述方法使用连续沉淀装置进行;包括溶液罐(1)、热水罐(2)、微混合器(5)、静态混合器(6)、沉淀槽(7)、粉碎泵(10);溶液罐(1)和热水罐(2)分别连接微混合器(5)的进口端;微混合器(5)的出口端连接静态混合器(6)进口端;沉淀槽(7)出口一侧经粉碎泵连接静态混合器(6)进口,然后由静态混合器(6)出口循环回流至沉淀槽(7)进口;沉淀槽(7)出口另一侧连接产品沉淀出口;

[0011]

所述连续沉淀方法步骤包括:

[0012]

i.向沉淀槽中加入四溴双酚a醚类衍生物固体和热水;溶液罐(1)和热水罐(2)中分别加入四溴双酚a醚类衍生物溶液和热水;

[0013]

ii.将四溴双酚a醚类衍生物溶液和热水连续通入微混合器乳化,形成微分散乳液,乳化时间不超过30秒钟;

[0014]

iii.沉淀槽(7)中四溴双酚a醚类衍生物粉体和热水经由粉碎泵(10)粉碎后进入静态混合器(6)与步骤ii所述微分散乳液混合,混合时间不超过5分钟,混合过程中四溴双酚a醚类衍生物粉末作为稳定剂包裹乳液液滴,防止液滴团聚,溶剂在混合过程中快速汽化,所形成的气液固混合物喷入沉淀槽(7);

[0015]

iv.沉淀槽(7)内四溴双酚a醚类衍生物溶剂在热水作用下持续挥发,使四溴双酚a醚类衍生物全部沉淀;

[0016]

v.沉淀槽(7)排出的四溴双酚a醚类衍生物沉淀一部分经过滤作为产品输出,另一部分进入步骤iii的新一轮循环沉淀过程使用,实现沉淀过程的连续操作。

[0017]

所使用的微混合器选用微筛孔分散混合器或微通道混合器,微筛孔分散混合器内至少含有1个直径为0.5~5mm的有机相分散筛孔,微通道混合器内至少含有1个水力学直径0.2~5mm的t型或者y型油水交汇通道结构。

[0018]

所述四溴双酚a醚类衍生物溶液中四溴双酚a醚类衍生物的质量分数为5%~60%,溶剂选自卤代烷烃,具体包括二氯甲烷、三氯甲烷、二氯乙烷、氯丙烷、溴乙烷、溴丙烷

中的任一种,优选二氯甲烷。

[0019]

所述进入微混合器的热水和四溴双酚a醚类衍生物溶液的质量比为1:1~10:1。

[0020]

进一步,所述沉淀槽中热水和四溴双酚a醚类衍生物的质量比与进入微混合器的热水和四溴双酚a醚类衍生物的质量比相等。

[0021]

所述来自热水罐的热水温度为40~100℃,沉淀槽中物料温度40~100℃,四溴双酚a醚类衍生物的二氯甲烷溶液温度为10~40℃。

[0022]

所述四溴双酚a醚衍生物为2,2-双[{3,5-二溴-4-(2,3-二溴丙氧基)}苯基]丙烷或2,2-双[{3,5-二溴-4-(2,3-二溴-2-甲基丙氧基)}苯基]丙烷。

[0023]

沉淀槽(7)出口端安装压滤机(12)和储水罐(13),压滤后得到四溴双酚a醚类衍生物固体颗粒,储水罐(13)内回收水体;沉淀槽(7)上开设收集挥发溶剂的管路,挥发溶剂由冷凝器(8),收集至溶剂接收罐(9)。

[0024]

沉淀槽(7)出口开设在槽体底部,沉淀槽(7)进口和沉淀槽(7)上的挥发溶剂管路通道设置在槽体顶部,储水罐(13)连接热水罐(2)实现水体的重复利用。

[0025]

所述连续沉淀装置还包括在输送液体的管路上安装泵体形成泵体组,泵体组包括第一泵体(3)、第二泵体(4)、第三泵体(11)、第四泵体(14);第一泵体(3)和第二泵体(4)分别安装在热水罐(2)和溶液罐(1)连通微混合器(5)的管路上,使热水罐(2)和溶液罐(1)内的液体方便流入微混合器(5);第三泵体(11)安装在沉淀槽(7)与压滤机(12)的管路上,利于液体流入压滤机;第二泵体(4)设置与储水罐(13)连接热水罐(2)的管路上,便于储水罐(13)中水体重复利用。

[0026]

本发明的有益效果在于:

[0027]

1、本发明核心是利用连续微分散技术代替传统乳化方法制造含四溴双酚a醚类衍生物的乳液,利用产品四溴双酚a醚类衍生物粉末对乳液液滴的包裹作用代替乳化剂稳定乳液;让四溴双酚a醚类衍生物溶剂在热水作用下汽化和蒸发,完成四溴双酚a醚类衍生物的沉淀过程;所形成的四溴双酚a醚类衍生物沉淀产品部分采出,部分经粉碎泵粉碎后作为粉末稳定剂循环使用,最终实现过程的连续操作。

[0028]

2、本发明生产装置占地面积小,得到的产品颗粒均匀;沉淀装置连续化操作,生产效率高。

[0029]

3、本技术沉淀过程无需大功率乳化机,能实现热水的循环利用,降低生产成本,减少废水排放。

附图说明

[0030]

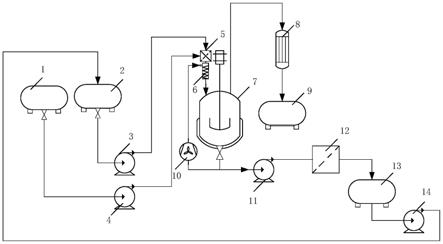

图1为连续化沉淀装置结构和工艺流程示意图;

[0031]

其中:

[0032]

1-溶液罐,2-热水罐,3-第一泵体,4-第二泵体,5-微混合器,6-静态混合器,7-沉淀槽,8-冷凝器,9-溶剂接收罐,10-粉碎泵,11-第三泵体,12-压滤机,13-储水罐,14-第四泵体。

具体实施方式

[0033]

以下结合附图和具体实施例对本发明作进一步的详细说明:

[0034]

实施例1

[0035]

连续沉淀方法利用连续沉淀装置进行;连续沉淀装置包括溶液罐1、热水罐2、微混合器5、静态混合器6、沉淀槽7、粉碎泵10;溶液罐1和热水罐2分别连接微混合器5的进口端;微混合器5的出口端连接静态混合器6进口端;沉淀槽7出口一侧经粉碎泵联通静态混合器6进口,然后由静态混合器6出口循环回流至沉淀槽7进口;沉淀槽7出口另一侧连接产品沉淀出口。

[0036]

实施例2

[0037]

连续沉淀装置包括溶液罐1、热水罐2、微混合器5、静态混合器6、沉淀槽7、冷凝器8、溶剂接收罐9、粉碎泵10、压滤机12、储水罐13。

[0038]

溶液罐1和热水罐2分别连接微混合器5的进口端;微混合器5的出口端连接静态混合器6进口端;沉淀槽7出口一侧经粉碎泵联通静态混合器6进口,然后由静态混合器6出口循环回流至沉淀槽7进口;沉淀槽7出口另一侧经压滤机12连接储水罐13。

[0039]

沉淀槽7上开设收集挥发溶剂的管路,挥发溶剂由冷凝器8,收集至溶剂接收罐9。

[0040]

沉淀槽7出口开设在槽体底部,沉淀槽7进口和沉淀槽7上的挥发溶剂管路通道设置在槽体顶部;储水罐13连接热水罐2,实现水体的重复利用。

[0041]

连续沉淀装置还包括在输送液体的管路上安装泵体形成泵体组,泵体组包括第一泵体3、第二泵体4、第三泵体11、第四泵体14;第一泵体3和第二泵体4分别安装在热水罐2和溶液罐1联通微混合器5的管路上,使热水罐2和溶液罐1内的液体方便流入微混合器5;第三泵体11安装在沉淀槽7与压滤机12的管路上,利于液体流入压滤机;

[0042]

第二泵体4设置与储水罐13连接热水罐2的管路上,便于储水罐13中水体重复利用。

[0043]

实施例3

[0044]

本发明的沉淀方法,以所述四溴双酚a醚类衍生物以2,2-双[{3,5-二溴-4-(2,3-二溴-2甲基丙氧基)}苯基]丙烷为例进一步阐述本发明。本发明技术的具体实施过程为:按照实施例2以及图1所示工艺流程进行连续沉淀。

[0045]

方法包括:

[0046]

i.向沉淀槽中加入四溴双酚a醚类衍生物粉体和热水;溶液罐1和热水罐2中分别加入四溴双酚a醚类衍生物的二氯甲烷溶液和热水;

[0047]

ii.分别经第一泵体3,第二泵体4将溶液罐1内的四溴双酚a醚类衍生物的二氯甲烷溶液和热水罐2内的热水,按照质量比1:1~10:1保持40~100℃连续通入微混合器5乳化,乳化时间控制在30秒钟以内,形成微分散乳液;

[0048]

iii.沉淀槽7中部分四溴双酚a醚类衍生物粉体和热水按照质量比1:1~10:1保持40~100℃连续经粉碎泵10粉碎后进入折流板式静态混合器6与步骤ii得到的分散乳液混合,混合时间控制在5分钟以内,混合过程中四溴双酚a醚类衍生物粉末作为稳定剂包裹微液滴,为防止液滴团聚;溶剂快速汽化,将混合后的物料喷入沉淀槽,二氯甲烷在喷射状态的热水作用下持续挥发,完成液相四溴双酚a醚类衍生物的沉淀过程;

[0049]

iv.沉淀槽7内四溴双酚a醚类衍生物溶剂在热水作用下持续挥发,使四溴双酚a醚类衍生物全部沉淀;

[0050]

v.沉淀槽7排出的四溴双酚a醚类衍生物沉淀一部分经过滤作为产品输出,另一部

分重复步骤iii,作为新一轮循环过程中的粉末稳定剂使用,最终实现过程的连续循环操作。

[0051]

为保证稳定连续操作,根据物料守恒的原则,控制四溴双酚a醚类衍生物沉淀的采出量和微混合器的进料量相等。如果无需稳定连续操作,或者短时非连续操作过程,则无需控制四溴双酚a醚类衍生物沉淀采出量和循环用量二者用量比例关系,根据实际生产需要调整。

[0052]

二氯甲烷在热水作用下挥发,经冷凝器8冷凝进入溶剂接收罐9回收,沉淀槽7中部分四溴双酚a醚类衍生物和热水在第三泵体11作用下连续转入压滤机12,压滤后得到四溴双酚a醚类衍生物固体颗粒,滤液进入储水罐13;储水罐内的水体在第四泵体14作用下,泵入热水罐2中。溶剂接收罐9中的溶液也能连通溶液罐1循环使用。

[0053]

此外,将步骤i中四溴双酚a醚类衍生物的二氯甲烷溶液中溶剂替换为三氯甲烷或氯丙烷进行连续沉淀过程。

[0054]

具体实验条件和数据如表1所示。

[0055]

表1具体实验参数和结果

[0056]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1