一种水刺覆膜贴条及超低排放除尘滤袋的制作方法

1.本发明涉及一种水刺覆膜贴条及贴合有该贴条的超低排放除尘滤袋,属于工业环保除尘滤袋制造领域。

背景技术:

2.由于除尘滤袋的袋头、袋身、袋底缝合处存在缝制针孔和滤料搭接缝隙,除尘滤袋在除尘器运行过程中,长期的反复过滤和清灰,粉尘有从滤袋针孔和缝隙渗入甚至穿透的风险。按照国家标准袋式除尘器滤袋缝制标准为滤袋缝线在10cm内的针数应为30士5针,除尘滤袋接口一般采用双针缝制,扎三圈,袋身为三针缝制,袋底为双针缝制扎两圈。滤袋缝针直径约为0.5~2mm除去缝纫线的直径,每个针孔的直径以0.1mm计算,每个针孔面积0.00785mm2。而pm2.5的粉尘平均粒径为2.5μm,即为0.0025mm,投影面积为0.00000491mm2。也就是说,每个针孔面积上同时可以被1599个pm2.5的粉尘同时穿透,而一个口径为130mm,长6000mm的除尘滤袋,袋口针密为75/100mm,130mm袋口周长为408.2mm,袋口针密为150/100mm,整个袋口约有612.3个针孔,袋身针密为75/100mm,袋身约为4500个针孔,袋底为150mm的底,底部周长为471mm,袋底针密为100/100mm,袋底针孔约为471个针孔。整个上述滤袋总计约有5583.3针孔,总针孔面积为43.82mm2,可以同时允许8.92x106个pm2.5的粉尘通过,不同袋身接缝方法对袋式除尘器pm2.5过滤效率的影响不同,缝制针孔是造成缝制滤袋对pm2.5过滤效率低的主要原因。

3.近些年来环保力度逐渐加大,尤其粉尘超低排放标准的提出,对现有除尘技术提出了新的挑战,为了满足愈发严格的环保要求,降低粉尘从滤袋针孔和缝隙泄露导致排放超标的风险,目前企业大多用采用的是在线涂胶和贴ptfe胶带两种工艺,对滤袋袋身针孔进行防漏处理,但是这两种工艺都有缺陷,在线涂胶工艺胶液短时间内不易干,胶液容易粘附在滤袋袋身和操作员身上,既不环保又不美观,涂胶在高温和有腐蚀性工况胶液变黄和失效,达不到防针孔防漏效果,另一种为ptfe胶带是一种耐高温优异,化学性能稳定的材料,但是其贴合到缝线处并非单纯依靠ptfe胶带与滤袋热压融合,而是依靠粘结剂粘连,一旦黏结剂失效ptfe胶带将发生整体脱落,存在粉尘从针孔处泄露的风险。

技术实现要素:

4.为了解决前面提到的现有技术问题,本技术人提供了一种粘合效果优异、可防止微细粉尘从针孔和缝隙穿透的水刺覆膜贴条以及粘覆有该水刺覆膜贴条的超低排放除尘滤袋。

5.本发明一方面涉及一种水刺覆膜贴条的制备方法,其特征在于,所述制备方法包括如下步骤:

6.1)将聚苯硫醚或聚苯硫醚混聚四氟乙烯纤维进行开松、混合、梳理、铺网、牵伸;

7.2)将纤网喂入水刺缠结加固系统,进行预湿水刺,再进行第二道水刺,经水刺后的水刺非织造布的克重为80~100g/m2;

8.3)水刺后在160~200℃对水刺非织造布烘烤6~10分钟;

9.4)根据需要对烘干好的水刺非织造布进行剪切,在剪切后的水刺非织造布表面覆盖一层聚四氟乙烯微孔薄膜。

10.优选地,其中步骤4)中将烘干好的水刺非织造布大门幅3200mm切成小门幅1500mm。

11.优选地,所述聚四氟乙烯微孔薄膜的孔径为0.2~15μm,厚度为15~30μm,空隙率为80~97%,牢度≥0.03mpa,克重为8~10g/m2。

12.本发明还涉及由前述水刺覆膜贴条的制备方法制造的水刺覆膜贴条。

13.本发明的又一方面涉及一种超低排放除尘滤袋,其特征在于,所述除尘滤袋的袋身主体的袋头、袋身、袋底缝制针孔和搭接缝隙处粘覆有前述的水刺覆膜贴条。

14.优选地,所述水刺覆膜贴条通过贴膜机热压粘覆在所述除尘滤袋上。

15.优选地,所述除尘滤袋的袋身主体的厚度为1~3.5mm,所述水刺覆膜贴条的厚度为0.2~0.3mm。

16.优选地,热压机构由热风管、压辊和橡胶辊组成,其具体参数为:热风温度为100~620℃,贴膜速度4~10m/mim;贴膜宽度30~35mm,覆合压力为0.2~1mpa。

17.通过本发明的水刺覆膜贴条以及粘覆有该水刺覆膜贴条的超低排放除尘滤袋,因聚苯硫醚纤维原料是对二氯苯和硫化钠加入分子量调节剂在极性有机溶剂中缩聚而得分子量分布窄的树脂,由于该树脂熔点为285℃,具有部分结晶和可取向性,有极好的粘合性能,非常适合热熔贴合工艺,能很好地将聚苯硫醚或聚苯硫醚水刺覆膜非织造布贴条与除尘滤袋滤料缝制针孔和搭接产生的缝隙粘结在一起,并具有熔缝美观、粘合牢固,防止除尘滤袋缝制针孔漏尘,提高滤袋针缝处过滤精度;能够有效代替现有涂胶或ptfe密封膜与除尘滤袋缝制结合的方式。

附图说明

18.图1是本发明的粘覆有水刺覆膜贴条的超低排放除尘滤袋的示意图。

19.图2是本发明的超低排放除尘滤袋的袋底处的三道纵向连锁缝的示意图。

20.1-聚苯硫醚或聚四氟乙烯混聚苯硫醚微孔膜贴条;2-除尘滤袋袋身三道纵向连锁缝;3-除尘滤袋袋身主体。

具体实施方式

21.以下结合图1和图2和具体实施例对本发明进行详细的说明。

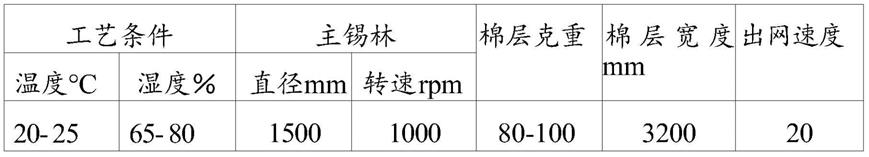

22.本发明提供了一种新型的水刺覆膜贴,即聚苯硫醚或聚四氟乙烯混聚苯硫醚水刺覆膜贴条1,如图1所示,其覆盖在除尘滤袋的袋头、袋身、袋底缝制针孔和搭接缝隙,提高缝制滤袋的针缝处针孔防漏,提高过滤精度。

23.本发明进一步提供一种覆盖有前述水刺覆膜贴的超低排放除尘滤袋,其包括除尘滤袋袋身主体3,该除尘滤袋袋身主体3分为袋头、袋身、袋底。聚苯硫醚或聚四氟乙烯混聚苯硫醚水刺覆膜贴条1贴敷在除尘滤袋袋身主体3上,聚苯硫醚或聚四氟乙烯混聚苯硫醚水刺覆膜贴条1通过贴膜机热风管将水刺覆膜贴条1经热风管加热后压辊和橡胶辊将水刺覆膜贴条1压合粘覆在除尘滤袋袋身主体3的袋头、袋身、袋底缝制针孔和搭接缝隙。除尘滤袋

袋身主体3厚度一般为1~3.5mm,聚苯硫醚或聚苯硫醚混聚四氟乙烯水刺覆膜贴条1厚度为0.2~0.3mm。

24.前述聚苯硫醚或聚笨硫醚混聚四氟乙烯水刺覆膜贴如下制备:

25.将聚苯硫醚或聚苯硫醚混聚四氟乙烯纤维按不同比例(优选7:3)配比经开松、混合、梳理、铺网、牵伸后喂入水刺缠结加固系统,进行预湿水刺,再进行第二道水刺,经水刺后纤网成为具有一定机械性能和外观的水刺非织造布,该水刺非织造布的克重为80-100g/m2。

26.将所选纤维经过开松混合喂入梳理机时,经梳理成网产生的纤维层的克重优选为80-100g/m2,产品幅宽3200mm,梳理机重要工艺参数如表1所示:

[0027][0028]

水刺步骤是将梳理成网、牵伸后喂入水刺缠结加固系统进行水刺,首先纤网被送入水刺区进行预加湿处理,预湿使纤网更加紧密,排除纤网中的空气,使得纤网更有效地吸收水针能量,加强水刺过程中纤维的缠结效果;预湿后的纤网由输网帘传送到转鼓水刺区进高压水射流缠结加固,经过6次水针后,纤网得到了进一步的加固,结构稳定,纤维之间有效缠结。

[0029]

水刺步骤的工艺条件见表2所示:

[0030][0031]

注释:0.10mm是小孔径,40为一英寸40个孔数,1为单针板

[0032]

水刺完后烘干具体步骤见表3所示:

[0033] 速度m/min烘箱温度℃时间min烘干6-10160-2006-10

[0034]

将烘干好的聚苯硫醚或聚四氟乙烯混聚苯硫醚水刺非织造布大门幅3200mm切成小门幅1500mm,进行下一道工序加工制作。

[0035]

将切好的聚四氟乙烯与聚笨硫醚水刺非织造布覆盖一层聚四氟乙烯微孔薄膜,该微孔膜的孔径0.2~15μm、厚度15~30μm、空隙率80~97%、牢度为≥0.03mpa;微孔膜的克重在8-10g/m2,过滤pm2.5粉尘效率可达到99%以上。聚四氟乙烯(ptfe)薄膜表面光滑且耐化学物质,将其覆合到普通过滤材料的表层,起到了一次性粉尘层的作用,将粉尘全部截留在膜的表面,实现表层过滤;又因该薄膜表面光滑,有极佳的化学稳定性,不老化,又憎水,使截留在表面的粉尘很容易剥落,同时提高了滤料的使用寿命。譬如薄膜孔径在0.2~15μm(优选7~8μm)之间时,过滤效率均能达到99%以上,几乎实现零排放。清灰后不改变孔隙率,除尘效率一直很高。

[0036]

聚四氟乙烯覆膜工艺见表4:

[0037] 速度m/min覆膜温度℃收卷米速压力mpa覆膜7-15160-2606-100.1-0.5

[0038]

将覆好微孔膜的聚四氟乙烯与聚笨硫醚水刺非织造布根据滤袋袋身针缝宽度通过裁条分切机裁剪成宽度为30mm贴条待用。

[0039]

滤料分切贴条工艺见表5:

[0040][0041]

将裁好的聚四氟乙烯与聚笨硫醚水刺覆膜贴条经热压覆合在滤袋纵身缝纵缝制搭接处的缝制针孔和搭接缝隙,热压由热风管、压辊和橡胶辊组成其具体参数为:热风温度为100~620℃,贴膜速度4-10m/mim;贴膜宽度30-35mm,覆合压力为0.2~1mpa。

[0042]

主要参数表6:

[0043][0044]

将涂胶工艺、贴ptfe胶带工艺、贴聚苯硫醚或聚苯硫醚混聚四氟乙烯工艺进行耐热、耐酸碱性和过滤效率进行对比

[0045]

1.1耐热性能对比

[0046]

将规格为5

×

5cm的试验样品置于高温烘箱中在200℃条件下热处理24h后观察其表观变化情况,从涂胶、贴ptfe胶带和贴聚苯硫醚水刺覆膜工艺制作的样品经高温处理前后对比可知,涂胶样品外观颜色轻微变淡黄色,密封胶与滤料粘接牢固,而ptfe胶带发生明显的收缩,并且ptfe胶带边缘渗出明显的深黄色物质。因此,可以说明ptfe胶带与缝线处融合并非依靠ptfe与滤袋进行热融而是依靠粘结剂粘连。而该类型粘结并不适用于高温环境。

[0047]

这里本发明的试验样品聚苯硫醚水刺覆膜、聚笨硫醚混聚四氟乙烯水刺覆膜的制备条件和参数基本相同,大致如下:水刺后的水刺非织造布的克重为92g/m2,水刺后在180℃对水刺非织造布烘烤8分钟,聚四氟乙烯微孔薄膜的孔径为7μm,厚度为25μm,空隙率为88%,牢度≥0.03mpa,克重为9g/m2。聚笨硫醚混合聚四氟乙烯时混合比例为7:3。

[0048]

耐热性能表观对比表7

[0049][0050]

1.2耐酸碱性能对比

[0051]

煤中的硫经燃烧生成so2,再经氧化以及和水接触会形成腐蚀性极强的硫酸,会对针孔密封用的密封胶和ptfe胶带造成一定影响。为模拟实际工况的酸腐蚀环境,将规格为5

×

5cm的试验样品置于35%硫酸溶液中,浸泡24h后观察其表观变化,涂胶工艺处理的样品经硫酸溶液处理后,外观颜色无明显变化,胶体轻微粘手,贴ptfe胶带工艺处理的样品经硫酸溶液处理后,ptfe胶带脱落与滤料基材分离,其原因可能是ptfe胶带的粘结剂不耐酸导致ptfe胶带胶落,贴聚苯硫醚和贴聚苯硫醚混聚四氟乙烯水刺复合覆膜无变化与滤料基材粘接牢固;因此在工程应用中,涂胶工艺和ptfe胶带在酸腐蚀环境下容易脱落,造成针孔密封失效,存在粉尘泄漏的风险,所以贴聚苯硫醚水刺覆膜和聚苯硫醚混聚四氟乙烯水刺覆膜更适用于酸腐过强的环境中。

[0052]

耐酸碱性能表观对比表8

[0053]

项目30%h2so4/24h涂胶工艺胶体黏手贴ptfe胶带工艺ptfe胶带与滤袋分离贴聚苯硫醚水刺覆膜工艺无变化贴聚苯硫醚混聚四氟乙烯水刺覆膜工艺无变化

[0054]

1.3三种贴条工艺过滤效率对比

[0055]

将三种贴条工艺滤料裁剪成20cm*20cm试样夹持在试样圆台上,夹样时采用足够的张力使试样平整而又不变形。启动吸风机或其他装置,使空气通过试样,调节流量,使压力降逐渐接近规定值后或达到稳定时,记录气流流量和过滤效率。在同样的条件下,在同一样品的不同部位重复测定至少10次。

[0056]

实验数据见表9

[0057][0058]

[0059]

从表9实验数据可以看出贴ptfe胶带和贴聚苯硫醚水刺覆膜贴条,过滤效率基本差不多,涂胶工艺过滤效率较差。但从表7和表8耐热性和耐碱性实验中贴ptfe胶带在高温时有收缩现象,明显分层,不适合在高温和腐蚀性条件下使用,而本技术人发明的聚苯硫醚水刺覆膜或聚苯硫醚混ptfe水刺覆膜贴条,耐高温耐腐蚀,对可入肺颗粒物(pm2.5)的除尘效率高达99%以上,对可吸入颗粒物(pm10)几乎可以达到100%,具有非常优异的除尘效率,达到“超低排放”的效果。

[0060]

以上所述仅是本公开的具体实施方式,使本领域技术人员能够理解或实现本公开。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本公开的精神或范围的情况下,在其它实施例中实现。因此,本公开将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1