一种烟气流场流速以及氨浓度分布均匀的SCR脱硝装置的制作方法

一种烟气流场流速以及氨浓度分布均匀的scr脱硝装置

技术领域

1.本发明涉及选择性催化还原法(selective catalytic reduction简称scr)装置,具体是一种烟气流场及流速分布均匀以及氨浓度分布均匀的scr脱硝装置。

背景技术:

2.随着我国经济社会的发展,能源消耗带来的环境污染日益严重,我国以煤炭为主的能源结构,致使no

x

排放量居高不下。为控制氮氧化物排放,国家氮氧化物排放政策标准日趋严格,所以脱硝系统已经成为各个电厂烟气处理系统中必不可少的一环,而scr炉外脱硝系统是各种脱硝系统中脱硝效率最高以及运用最为广泛的烟气处理方式之一。

3.scr选择性催化还原反应的脱硝过程的化学本质是指在催化剂的作用下,nh3首先被催化剂内表面的活性中心吸附生成中间活性物质,这种中间活性物质再与no

x

发生还原反应,由于改变了原先的反应途径,降低了反应的活化能,所以使该反应能够比较容易发生。

4.而影响scr脱硝性能的几个关键因素依次有:反应温度、烟气速度、催化剂的类型、结构和表面积以及烟气/氨气的混合效果。其中催化剂的作用是关键,在脱硝反应温度、催化剂的品牌、类型、结构和表面积确定的情况下,通过调节进入催化剂的烟气速度以及烟气/氨气的混合效果,来提高脱硝系统的效率及降低氨逃逸率。

技术实现要素:

5.本发明的目的是克服上述背景技术中的不足,提供一种烟气流场流速以及氨浓度分布均匀的scr脱硝装置,该脱硝装置应能在不增加催化剂数量的前提下,有效提高脱硝效率及降低氨逃逸的浓度。

6.本发明的技术方案是:

7.一种烟气流场流速以及氨浓度分布均匀的scr脱硝装置,包括设有还原剂均喷机构以及催化剂安装层的脱硝塔;其特征在于:所述脱硝塔的横截面为矩形;所述脱硝塔内腔的上部设有烟气均流机构;所述烟气均流机构包括从上往下依次设置的导流结构、缓流结构、整流结构;所述导流结构包括人字形的导流板,导流板的左右两侧边沿与脱硝塔内壁之间保持一定的水平间距,导流板的两侧边沿还设有向下延伸的挡板;所述缓流结构包括网格板以及设置在网格板两侧的托台,托台的底面设有低于网格板的托板,托板的四周设有向上延伸的围板;所述整流结构包括设置在同一水平位置且呈扇形排列的若干整流板。

8.所述托台的托板倾斜布置,两侧托台之间设有水平布置的上下两层网格板。

9.所述导流板的夹角为155-160度;所述导流板的水平投影面积为脱硝塔横截面面积的3/5-2/3。

10.所述挡板向下延伸的长度为150-250毫米;所述导流板与网格板的上下间距为600-800毫米。

11.所述整流结构中,中心的整流板竖直布置,两侧的整流板倾斜布置并且这些整流

板平面的延长线均相交于下层网格板平面的中心线上的一点。

12.所述整流结构中,最外侧两个整流板的夹角为115-140度。

13.所述整流结构中,相邻两个整流板的夹角为15度。

14.所述围板的顶部设有倾斜布置的导向板,这些导向板围合成上大下小的喇叭口。

15.所述还原剂均喷机构设置在脱硝塔顶部的进气管中;所述还原剂均喷机构包括总管以及连通总管并且水平伸入进气管中的若干喷管,喷管的底部设有喷口。

16.所述催化剂安装层设置在脱硝塔内腔烟气均流机构的下方。

17.本发明的有益效果是:

18.本发明通过在脱硝塔上增设一套烟气均流机构,使得进入脱硝塔内部的烟气流场及流速分布均匀,同时还使得脱硝还原剂(氨)的浓度分布均匀,保证塔内的烟气、氨、催化剂充分接触,从而在不增加催化剂数量的前提下,提高了系统的脱硝效率及降低氨逃逸的浓度。

附图说明

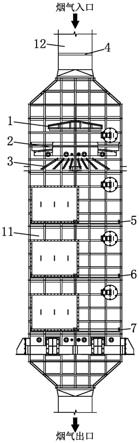

19.图1是本发明的主视结构示意图。

20.图2是本发明的烟气均流机构的主视结构示意图。

21.图3是本发明的导流板的俯视结构示意图。

22.图4是本发明的缓流结构的俯视结构示意图。

23.图5是本发明的还原剂均喷机构的主视结构示意图。

24.图6是本发明的还原剂均喷机构的仰视结构示意图。

25.图7是本发明的脱硝塔三维建模的网格划分图。

26.图8是本发明的脱硝塔内部的压力分布图。

27.图9是本发明的脱硝塔内部的烟气速度分布图

28.图10是本发明的脱硝塔内部的烟气速度矢量分布图。

29.图11是本发明的脱硝塔内部的催化剂入口平面的速度分布云图。

30.图12是本发明的脱硝塔内部的速度分布云图(去除导流板)。

31.图13是本发明的脱硝塔内部的烟气流线分布图。

32.图14是本发明的脱硝塔内部的nh3流线分布图。

33.图15是本发明的脱硝塔内部的氨浓度分布图。

34.图16是本发明的脱硝塔内部的催化剂入口平面氨浓度分布图。

具体实施方式

35.以下结合说明书附图,对本发明作进一步说明,但本发明并不局限于以下实施例。

36.如图1所示,一种烟气流场流速以及氨浓度分布均匀的scr脱硝装置,包括脱硝塔11。所述脱硝塔的顶部设有烟气入口,脱硝塔的底部设有烟气出口,进气管12与烟气入口连通并且进气管中设有还原剂均喷机构4,脱硝塔内腔的上部设有烟气均流机构,烟气均流机构的下方还设有催化剂安装层(包括催化剂备用安装层5、上层催化剂安装层6、下层催化剂安装层7;现有结构),脱硝塔的横截面为矩形。

37.所述烟气均流机构包括导流结构1、缓流结构2、整流结构3。所述导流结构、缓流结

构、整流结构从上往下依次设置(沿着烟气流动方向)。

38.所述导流结构中,两块导流板1.1呈人字形对称布置(人字形的中心对称线为脱硝塔的中轴线),其夹角为155-160度,导流板的水平投影面积为脱硝塔横截面面积的3/5-2/3。在图2的水平方向上,两块导流板的宽度为脱硝塔宽度的3/5-2/3,导流板的两侧边沿与脱硝塔内壁的水平间距为150-250毫米,并且这两个边沿还设有向下延伸的挡板1.2,挡板向下延伸的长度为150-250毫米。在图3的竖直方向上,导流板的两侧边沿与脱硝塔内壁固定。所述导流板通过支架1.3与脱硝塔内壁固定。

39.所述缓流结构设置在导流结构的下方。所述缓流结构中,网格板2.1设置在中间,两个托台分别设置在网格板的两侧,缓流结构的四周紧贴住脱硝塔内壁。所述网格板水平布置并且分别上下两层结构,导流板与网格板的上下间距为600-800毫米。

40.所述托台包括倾斜布置的托板2.2、设置在托板四周边沿且向上延伸的围板2.3以及设置在围板顶部的导向板2.4。所述托板设置在网格板的下方并且倾斜布置,托板靠近网格板的一侧略高于远离网格板的一侧。所述围板上方的导向板围合成上大下小的喇叭口。所述托台通过横梁2.5与脱硝塔内壁固定,网格板则与托台固定。网格板的网孔面积占网格板面积的比例为50%-60%;网格板的网孔形状优选菱形或矩形;采用菱形网孔的,上下两层网格板网孔的长对角线方向按90度交叉布置。

41.所述整流结构包括若干整流板3.1,这些整流板设置在同一水平高度并且整流板的长度方向两端紧贴住脱硝塔内壁(所有整流板的顶端处于同一水平面,且该水平面与下层网格板平面的间距优选为400mm-600mm;整流板的宽度优选为500mm-1200mm)。如图2所示,这些整流板呈扇形排列,中心位置的整流板竖直布置,两侧的整流板倾斜布置,并且这些整流板平面的延长线均相交于下层网格板平面的中心线上的同一点,相邻两个整流板的顶端间距小于底端间距,最外侧两个整流板的夹角为115-140度,相邻两个整流板的夹角相同(优选为15度)。每个整流板均通过支撑板3.2与脱硝塔内壁固定。

42.所述还原剂均喷机构中,总管4.1设置在进气管的外部,若干水平布置且互相平行的喷管4.2同时与总管连通,这些喷管还伸入进气管中,并且喷管的底部设有喷口。

43.在经过反复设计研究烟气均流机构的结构及尺寸,并通过1:1全尺寸三维建模及流畅分析出不同尺寸及结构的烟气均流机构的均流效果,最终得出均流效果达到最佳时的设计方案:人字形导流板的设计是必要的,人字形导流板的夹角控制在155度到160度之间,导流板的覆盖面积大约控制在脱硝塔横截面面积的3/5-2/3,人字形导流板可使进入的烟气向两侧分流,导流板边沿的200毫米挡板可以防止烟气串流,导流板与下方网格板的距离控制在600-800毫米范围内,网格板两侧为带有下沉托板的托台,主要作用是缓冲来自人字形导流板两侧烟气的流速,使两侧烟气往中间聚拢并穿过网格板向下渗透,整流板可使烟气均匀分散,确保烟气在到达催化剂表面时流速及流场分布均匀,以期混合氨后的烟气与催化剂达到最大的接触面积及接触时间,实现最大的脱硝效率。

44.采用solidworks建立1:1全尺寸三维模型,再采用ansys icem cfd及fluent meshing软件平台划分六面体/多面体混合网格,网格总数约为280万,全部网格质量均高于0.3,即全部使用高品质网格,会花费更多的时间成本,但可以获得更准确的答案,如图7所示。

45.模拟工况烟气进口温度为190度,烟气量为66000nm3/h。20%浓度的氨水通过过热

蒸汽进行加热,混合后从还原剂均喷机构注入进气管。其中氨水流量为30kg/h,蒸汽流量为575kg/h,258℃。催化剂共设计3层,两用一备,2层催化剂阻力共743pa。

46.脱硝塔内部压力分布情况如图8所示,塔内总压差为1.1kpa,导流板出口处压力为819pa,催化剂备用层处压力为757pa,上层催化剂顶部压力为695pa,压差均为62pa,且压力分布均匀;上层催化剂上部压力为695pa,下部压力为446pa,压差为249pa;下层催化剂上部压力为446pa,下部压力为198pa,压差为248pa;所以从流场模拟结果可以得出,经过烟气均流机构后塔内压力分布均匀性较好。

47.图9是塔内部烟气流速分布情况,从图中可知入口处烟道内烟气流速约为9.9m/s;烟气均流机构顶部烟气流速比较混乱,烟气流速在0m/s到9.4m/s范围内;经过烟气均流机构对烟气整流后,整流板出口处的烟气流速在2.7m/s至5.5m/s范围内;当烟气到达备用层催化剂时,烟气流速已经比较均匀,大约在2.7m/s左右。

48.图10是塔内部烟气速度矢量分布情况,从图中可以看到烟气均流机构上部,速度矢量分布比较混乱,经过烟气均流机构整流后,烟气均流机构出口速度矢量分布比较均匀。

49.图11是催化剂入口平面的速度分布云图,由图可见(因无法使用彩色图片,云分布图显示不够清晰),到催化剂备用层处,速度分布已非常均匀,速度范围在2.669m/s到2.748m/s之间,速度偏差在2.87%。

50.在模拟过程中,感觉烟气均流机构设计过于复杂,尤其是人字形导流板,看似作用不大。尝试将这块导流板去掉,进行模拟发现(如图12所示),速度均匀性明显降低,两侧的速度过高。通过计算发现,保留人字形导流板时,scr催化剂入口平面的速度相对标准偏差为2.87%(注:该值越低越好,一般脱硝设计要求控制在10%以内),而取消人字形导流板后,该值提高至5.95%,均匀性变差,因此该导流板不能去除。

51.图13为塔内烟气流线图,由图可见经过烟气均流机构整流后,塔内烟气在到达催化剂表面时分布已经非常均匀。

52.图14为nh3流线图,由图可见从还原剂均喷机构喷射的氨经烟气均流机构整流后,塔内nh3在到达催化剂表面时分布已经非常均匀。

53.图15和图16是脱硝塔中氨浓度分布及催化剂入口平面氨浓度分布,可见经烟气均流机构整流后,导流板后的氨浓度分布均匀性提高。到脱硝催化剂入口平面时,氨浓度分布均匀性已经很高了(注意标尺范围很小),催化剂入口平面处氨浓度范围在7.156e-05到7.3005e-05之间,氨浓度偏差为1.98%。

54.根据模拟,催化剂入口平面均匀性指标见下表,可见速度与氨浓度的相对标准偏差很低,均远小于10%的目标值,表明本发明结构设计合理。

55.项目相对标准偏差目标值速度2.87%《10%氨浓度1.98%《10%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1