一种从环己酮肟或己内酰胺合成6-氨基己腈的催化剂及其制备方法与流程

1.本发明属于石油化工领域,涉及到从环己酮肟或己内酰胺一步合成6-氨基己腈的催化剂及其制备方法。

背景技术:

2.己二胺是一种重要的化学品也是合成尼龙66、尼龙610、尼龙612等的关键原材料,其通常是以己二氰加氢、6-氨基己腈加氢或己内酰胺氨化到6-氨基己腈再加氢而得到,6-氨基己腈是合成己二胺的重要中间产物。

3.中国专利cn113083270a提供了一种含氧化硅、氧化铝的催化剂,加入粘结剂等制成固定床用颗粒催化剂,用于将环己酮肟合成己内酰胺与6-氨基己腈,反应温度也在300℃以上,环己酮肟的转化率可达到99%以上,有15%~19%的己内酰胺,而其目标产物6-氨基己腈收率达到~80%,收率偏低。

4.中国专利cn113413891a提供了一种含有碱土金属氧化物、过渡金属氧化物以及氧化硅、氧化铝等一种或几种的催化剂组合,并加入粘结剂、胶溶剂,制成需要的形状,然后在5~50℃下陈化0.1~48h,在55℃~250℃下干燥10~64h,在400℃~950℃下焙烧4~24h,制成用于己内酰胺制备6-氨基己腈的催化剂,反应温度300℃以上,己内酰胺的转化率可达到90%,6-氨基己腈选择性达到~99%。

5.中国专利cn113105362a(一种气相制备6-氨基己腈的装置及方法)中提到使用的催化剂是将磷酸或磷酸盐负载到氧化铝或氧化硅载体上,活性组分占载体的质量分数为0.1%~10%,活性组分包括磷酸、多聚磷酸、磷酸镁、磷酸铝、磷酸铝、硫酸钙、磷酸硼中的任意一种或至少2种组合,用于流化床中己内酰胺氨化脱水制备6-氨基己腈。

6.中国专利cn107739318a(一种己内酰胺液相法制备6-氨基己腈的方法及装置)提供以一种以己内酰胺和氨气为原料分2步制备6-氨基己腈的液相工艺方法,反应温度300℃~500℃,使用的催化剂是磷酸或磷酸盐。

7.这些方法中,存在效率不高、污染较大等缺点。

技术实现要素:

8.本发明的目的在于提供一个新的高活性、高选择性的制备6-氨基己腈的催化剂,并且在制备6-氨基己腈生产过程中没有催化剂污染,可以在较低的温度下获得比较好的目标产物产率。

9.同时本发明的催化剂的制备过程也没有环境污染。

10.本发明采用的技术方案是:一种从环己酮肟或己内酰胺合成6-氨基己腈的催化剂,其特征在于:以干基重量计,催化剂含有10%~90%的sio2、10%~90%的al2o3以及0.1%~30%的p2o5,催化剂形状为1微米~300微米的微球或者0.5mm~10mm的颗粒。

11.本发明另一目的在于提供上述一种制备6-氨基己腈的催化剂的制备方法,包括以

下步骤:(1) 按比例将硅源、铝源与去离子水,以及含磷化合物混合均匀成浓稠浆液状或混捏,浆液中以干基计含有10%~90%的sio2、10%~90%的al2o3以及0.1%~30%的p2o5;(2) 浆液直接在200~500℃喷雾干燥成型或混捏后物料挤条成型,然后在100℃~300℃下干燥0.5~24h,并在350℃~650℃下焙烧成0.5~12h,制成微球状或条形颗粒催化剂。

12.本发明所述的硅源指的是硅溶胶、硅胶、白炭黑中的一种或几种。

13.本发明所述的铝源指的是sb粉、拟薄水铝石、铝溶胶、磷酸铝胶、硅铝胶、酸化拟薄水铝石胶中的一种或几种的混合物。

14.本发明所述的含磷化合物指的是磷酸、亚磷酸、磷酸铵、亚磷酸铵、磷酸氢二铵、磷酸二氢铵。

15.本发明催化剂用于环己酮肟或己内酰胺与氨气一起反应合成6-氨基己腈工艺过程,在290℃到500℃下反应,都有非常好的性能。

具体实施方式

16.下面通过具体实施实例来进一步阐述本发明的方法。

17.本发明各实施例采用的原料具体如下:硅胶,灼减8.2%,青岛海化产品。

18.白炭黑,灼减6.8%,株洲兴隆新材料股份有限公司。

19.拟薄水铝石,氧化铝含量68%,山东铝业公司产品。

20.硅溶胶,30%含量,岳阳恒忠新材料公司产品铝溶胶,al含量11%,ph值1.0-2.2,岳阳聚成化工公司产品。

21.其它原材料为外购工业产品。

22.下面的实施例就是依据本发明的思路,进一步来说明本发明的内容,便于理解发明内容,但不能因此就限制本发明的保护范围。

23.实施例1取去离子水260g,加入拟薄水铝石100g、75%磷酸20g,在搅拌下加入65%硝酸75g,并升温到80℃反应1h得到磷酸铝胶,加入120g硅胶,研磨、混合均匀后,物料在260℃下进行喷雾干燥成型,并在200℃干燥4h,550℃焙烧2h,得到催化剂cat-1。

24.以干基重量计,催化剂含58.24%sio2、35.95%al2o3、5.82%p2o5。

25.实施例2取去离子水440g,加入拟薄水铝石120g、75%磷酸60g,在搅拌下加入65%硝酸120g,并升温到80℃反应2h得到磷酸铝胶,加入200g白炭黑,研磨、混合均匀后,物料在260℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,得到催化剂cat-2。

26.以干基重量计,催化剂含61.93%sio2、27.11%al2o3、10.96%p2o5。

27.实施例3取去离子水430g,加入硅胶50g、拟薄水铝石300g、磷酸二氢铵10g,混合均匀并磨细后,在搅拌下硅溶胶60g,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,得到催化剂cat-3。

28.以干基重量计,催化剂含23.36%sio2、74.56%al2o3、2.08%p2o5。

29.实施例4取去离子水560g,加入白炭黑200g、拟薄水铝石150g、磷酸二氢铵20g,混合均匀并磨细后,在搅拌下硅溶胶80g,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,得到催化剂cat-4。

30.以干基重量计,催化剂含64.98%sio2、31.50%al2o3、3.52%p2o5。

31.实施例5取去离子水380g,加入拟薄水铝石60g、75%磷酸15g,在搅拌下加入65%硝酸60g,并升温到80℃反应2h得到磷酸铝胶,加入200g硅胶,混合均匀后,物料在260℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,得到催化剂cat-5。

32.以干基重量计,催化剂含78.92%sio2、17.54%al2o3、3.55%p2o5。

33.实施例6取去离子水350g,加入硅胶200g、磷酸二氢铵20g,混合均匀并磨细后,在搅拌下铝溶胶120g,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,再用10%氨水按液固比10:1洗涤3次,过滤的固体在200℃下干燥8h,得到催化剂cat-6。

34.以干基重量计,催化剂含83.38%sio2、11.44%al2o3、5.18%p2o5。

35.实施例7取去离子水400g,加入硅胶200g、磷酸二氢铵100g,混合均匀并磨细后,在搅拌下铝溶胶150g,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,再用10%氨水按液固比10:1洗涤3次,过滤的固体在200℃下干燥12h,得到催化剂cat-7。

36.以干基重量计,催化剂含67.48%sio2、11.58%al2o3、20.95%p2o5。

37.实施例8取去离子水220g,加入拟薄水铝石200g、磷酸二氢铵20g,混合均匀并磨细后,在搅拌下硅溶胶200g,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧3h,得到催化剂cat-8。

38.以干基重量计,催化剂含28.93%sio2、65.57%al2o3、5.50%p2o5。

39.实施例9取去离子水180g,加入拟薄水铝石120g、磷酸二氢铵80g,混合均匀并磨细后,在搅拌下硅溶胶200g,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥12h,550℃焙烧3h,得到催化剂cat-9。

40.以干基重量计,催化剂含32.05%sio2、43.59%al2o3、24.36%p2o5。

41.实施例10取去离子水470g,加入拟薄水铝石400g、磷酸二氢铵50g,混合均匀并磨细后,在搅拌下硅溶胶200g,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧3h,得到催化剂cat-10。

42.以干基重量计,催化剂含16.64%sio2、75.45%al2o3、7.91%p2o5。

43.实施例11取去离子水310g,加入拟薄水铝石80g、75%磷酸20g,在搅拌下加入65%硝酸80g,并升温到90℃反应2h得到磷酸铝胶,加入150g白炭黑,混合均匀后,物料在280℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,得到催化剂cat-11。

44.以干基重量计,催化剂含68.13%sio2、26.51%al2o3、5.36%p2o5。

45.实施例12取去离子水370g,加入拟薄水铝石80g、75%磷酸30g,在搅拌下加入65%硝酸110g,并升温到90℃反应2h得到磷酸铝胶,加入150g白炭黑,混合均匀后,物料在260℃下进行喷雾干燥成型,并在200℃干燥6h,550℃焙烧2h,得到催化剂cat-12。

46.以干基重量计,催化剂含66.35%sio2、25.82%al2o3、7.83%p2o5。

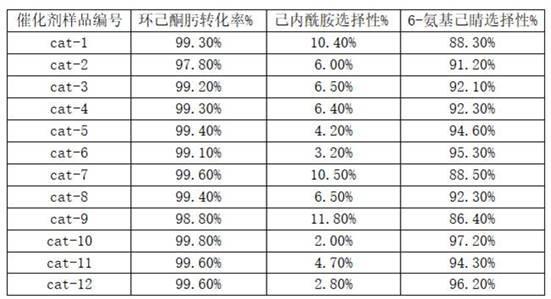

47.实施例13本实施例是对催化剂进行评价。

48.采用固定床评价装置对催化剂进行评价,催化剂装填量为80g,上下有石棉网以及石英砂填料进行隔离,原料为含60%环己酮肟的乙醇溶液和氨气,空速为1.2h-1

的环己酮肟/乙醇溶液与氨混合经过320℃床层发生重排、氨解反应,氨气与环己酮肟的摩尔比为8,反应压力0.5mpa,进行6-氨基己睛合成。

49.氨解液经冷却后进入气液分离罐,收集液体产品,采用气相色谱面积归一法测得液体产品中各组分的含量,并根据液体产品中环己酮肟含量计算环己酮肟的转化率,根据液体产品中己内酰胺和6-氨基己睛的含量来计算二者的总选择性,计算公式如下:环己酮肟转化率% = 1

ꢀ‑ꢀ

液体样品中环己酮肟含量%/原料液中环己酮肟含量%;己内酰胺选择性% = 液体样品中己内酰胺含量%/原料液中环己酮肟含量%;6-氨基己睛选择性% = 液体样品中6-氨基己睛含量%/原料液中环己酮肟含量%; 评价结果见表1。

50.实施例14本实施例也是对催化剂进行评价。

51.采用固定床评价装置对催化剂进行评价,催化剂装填量为80g,上下有石棉网以及石英砂填料进行隔离,原料为含60%己内酰胺的乙醇溶液和氨气,空速为1.2h-1

的环己酮肟/乙醇溶液与氨混合经过320℃床层发生重排、氨解反应,氨气与环己酮肟的摩尔比为4,反应压力0.50mpa,进行6-氨基己睛合成。

52.氨解液经冷却后进入气液分离罐,收集液体产品,采用气相色谱面积归一法测得

液体产品中各组分的含量,并根据液体产品中己内酰胺含量计算己内酰胺的转化率,根据液体产品中6-氨基己睛的含量来计算选择性,计算公式如下:己内酰胺转化率% = 1

ꢀ‑ꢀ

液体样品中己内酰胺含量%/原料液中己内酰胺含量%;6-氨基己睛选择性% = 液体样品中6-氨基己睛含量%/原料液中己内酰胺含量%;评价结果见表2。

53.最后应说明的是:以上实施仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1