锂吸附剂及盐湖提锂方法与流程

本发明涉及环境保护和资源循环利用领域,具体涉及一种锂吸附剂及盐湖提锂方法。

背景技术:

1、中国绝大部分锂资源储藏于盐湖卤水中,大都属于高镁锂比的卤水,因此从高镁锂比卤水中提锂成为中国锂资源开发的重点。近年开发的吸附法因具有对锂离子选择性好、工艺简单、可从高镁锂比盐湖卤水中提取锂、成本低等优点而受到广泛青睐。

2、吸附法的关键是开发性能优良的锂吸附剂,然而,目前吸附法提锂工艺采用的锂吸附剂对锂的吸附效率低,其自身溶损率高,且吸附的锂不易清洗干净和脱附,清洗吸附的锂时的用水量高且清洗过程中锂的损失率较高。

技术实现思路

1、鉴于此,本技术提供了一种可用于盐湖提锂工艺的锂吸附剂,通过采用偏氟乙烯-三氟氯乙烯共聚物、氟烯烃-乙烯基醚共聚物中的至少一种作粘结剂,并在特定润湿分散剂的配合下,可赋予该锂吸附剂良好的机械强度和低溶损率,并可提升其锂吸附效率、提高使用寿命,及节省吸附剂的清洗和脱锂过程的用水量、降低脱锂温度,得到镁锂比低的脱附液。

2、具体地,本技术第一方面提供了一种锂吸附剂,包括吸附材料、粘结剂和润湿分散剂,其中,所述粘结剂包括偏氟乙烯-三氟氯乙烯共聚物(简称vdf-cffe共聚物)、氟烯烃-乙烯基醚共聚物(又可称为feve型氟碳树脂)中的至少一种,所述润湿分散剂包括聚乙二醇、聚丙烯酸钠、聚乙烯醇、甲醛缩合物中的一种或多种。

3、本技术的锂吸附剂中,上述特定粘结剂与吸附材料和润湿分散剂结合形成的锂吸附剂,其结构稳定性高、机械强度高、耐腐蚀性好,在循环多次吸锂-脱锂使用后,溶损率低,使用寿命长;同时上述粘结剂还可使吸附剂形成合适孔隙率和窄孔径的表面状态,使得上述锂吸附剂的锂吸附效率较高、不会使锂吸附剂的有效活性面积变小而影响其吸附速度和效率;润湿分散剂的润湿性也有利于吸附剂对锂离子的吸附效率和吸附量提高。此外,在上述特定粘结剂的表面光滑度和洁净性能及润湿分散剂的润湿性的协同作用下,还使得在上述锂吸附剂吸附锂后的清洗过程中杂质易于清洗干净、脱附锂的过程更易进行,进而可节省清洗和脱附过程的用水量,降低吸附剂在这些过程中的溶损率,并降低脱附温度,对盐湖等高缺少缺能源地区实现工业化提锂具有较大意义,并得到镁锂比低、锂含量高的合格脱附液。

4、本技术一些实施方式中,采用上述锂吸附剂进行盐湖提锂,可使锂的吸附效率提高约10%以上,例如在2.0-2.5bv/h的卤水流速下,该锂吸附剂的吸附提取率可达到70-90%,且其耐卤水冲击和腐蚀,年溶损率(溶损率是指锂吸附剂随着使用时间所损失的质量百分比)低于5%,使用寿命较长。吸附有锂离子的锂吸附剂的清洗和脱锂过程的总用水量可节约20%左右,具有极大的经济和环保效益;且洗脱解吸吸附在该吸附剂上的锂离子的脱附温度可被降低10℃以上,甚至可降低30℃左右,并依然能得到锂含量高于500mg/l的合格脱附液。

5、本技术中,所述锂吸附剂具有孔洞。孔洞的存在使得该锂吸附剂存在气体和液体扩散的通道网络。可选地,所述锂吸附剂的孔隙率为20%-45%。合适的孔隙率利于该锂吸附剂在具有较高机械强度和低溶损率的情况下,还具有较高的吸附/脱附速度。可选地,所述锂吸附剂的孔径分布范围是1-100nm。

6、本技术实施方式中,所述偏氟乙烯-三氟氯乙烯共聚物或所述氟烯烃-乙烯基醚共聚物的分子量可以为10万-80万。适当高分子量的粘结剂的粘结效果较好,并降低锂吸附剂在使用过程中发生裂纹、破碎的风险,提高其使用寿命。其中,偏氟乙烯-三氟氯乙烯共聚物中,单体偏氟乙烯与三氟氯乙烯的共聚比可以为1:(1-5),优选为1:4。优选地,所述粘结剂为偏氟乙烯-三氟氯乙烯共聚物,或者为偏氟乙烯-三氟氯乙烯共聚物和氟烯烃-乙烯基醚共聚物的混合。

7、本技术中,润湿分散剂包括聚乙二醇、聚丙烯酸钠、聚乙烯醇、甲醛缩合物中的一种或多种。其中,甲醛缩合物可以包括但不限于萘磺酸盐甲醛缩合物、甲基萘磺酸盐甲醛缩合物、苄基萘磺酸盐甲醛缩合物、酚磺酸盐甲醛缩合物等中的一种或多种。可选地,所述甲醛缩合物的分子量为4000-10000。所述聚丙烯酸钠的分子量为5000-10000。

8、本技术一些实施方式中,所述润湿分散剂为聚乙二醇。聚乙二醇的润湿、分散性较优异。可选地,所述聚乙二醇的分子量为10000-30000。较高分子量的聚乙二醇随吸附剂在水中的溶解程度较低,使吸附剂的使用寿命较长。

9、本技术实施方式中,以所述锂吸附剂的重量为基准,所述吸附材料的含量为80-95wt%,所述粘结剂的含量为4-17wt%,所述润湿分散剂的含量为1-5wt%。适量占比的吸附材料、粘结剂、润湿分散剂的配合下,可使整体锂吸附剂能兼顾良好的结构稳定性、吸附效果及脱附效果。优选地,吸附材料的含量为85-92wt%。优选地,粘结剂的含量为5-15wt%,进一步优选为6-12wt%。优选地,润湿分散剂的含量为1-3wt%。

10、本技术一些实施方式中,所述粘结剂的质量为所述吸附材料的8%-12.5%。适量的粘结剂用量可在保证锂吸附剂的结构稳定性高、使用寿命长(不易破碎)的情况下,还会弱化其对所得锂吸附剂的吸附容量的降低影响。

11、本技术实施方式中,所述润湿分散剂的质量为所述吸附材料的1%-5%。聚乙二醇可使得吸附材料在锂吸附剂颗粒中的分布情况更均匀、骨架更稳定,锂吸附剂颗粒的润湿性也得到提高,进而其吸附/脱附锂的速度也变高。此外,聚乙二醇也可在卤水中较缓慢地溶解,使吸附剂的孔隙率缓慢增加,进一步提高吸附剂的吸附效率,且不会对吸附剂的溶损率造成明显影响、不会明显减低吸附剂的使用寿命。

12、本技术一些实施方式中,所述吸附材料的质量与所述粘结剂和所述润湿分散剂的质量之和的比值大于或者等于8:1。这样更利于所述锂吸附剂兼顾良好的结构稳定性及优异的吸附、脱附性能。优选地,该比值可以在(8-10):1的范围内。该比值具体可以是8.5、9:1、9.5:1等。

13、本技术中,所述吸附材料可以是铝系吸附材料,锰系吸附材料(例如尖晶石型锰氧化物与锂离子形成的结合体)、钛系吸附材料(例如偏钛酸型锂离子筛吸附剂)、铁系吸附材料等。本技术一些实施方式中,吸附材料为铝系吸附材料。其中,该铝系吸附材料为氢氧化铝和含锂化合物(如卤化锂、硫酸锂等)形成的结合体。该铝系吸附材料可从含锂溶液中吸附锂离子,待吸附饱和后,经一定温度的水洗脱,锂离子可从其上解析、脱附到溶液中。一般地,该类材料以氢氧化铝为主体,内/外部可嵌有锂的化合物,空间建构为八面体最佳。在一些实施方式中,所述铝系吸附材料可表示为liax·mal(oh)3·nh2o,其中,x可以是cl-、so42-等;a=1或2;m为1-5,优选为2;n为1-5。进一步地,为使本技术的锂吸附剂的锂吸附能力更强,在采用本技术的锂吸附剂进行盐湖提锂之前,可对该锂吸附剂进行适当脱锂,以使吸附材料具有较多的锂空位。示例性的,该脱锂方式可以是按照2-3bv/h的流速通入水,进行脱锂10小时以上。脱锂后的铝系吸附材料可表示为(1-x)lia’x·mal(oh)3·nh2o,0<x<1。

14、其中,铝系吸附材料可以通过机械化学合成法、浸泡法、酸化转化法、沉淀法等制得。以licl·mal(oh)3·nh2o为例,其可通过licl溶液浸泡氢氧化铝法制得,或者通过lioh溶液浸泡氢氧化铝后酸化转化得到,或者通过alcl3和licl溶液共沉淀制得,还可以通过lioh和氢氧化铝研磨法制得等。

15、本技术实施方式中,所述锂吸附剂为柱状颗粒。柱状锂吸附剂颗粒的成型简单,表面光滑程度高,可避免其使用过程中因相互挤压、摩擦等而磨损或者掉粉,降低损耗量。可选地,所述锂吸附剂的颗粒直径为1.2mm-1.8mm,长度为1.5mm-2.5mm。这样形貌和合适尺寸的锂吸附剂,可使液体和离子需要扩散的路径更合适,并且吸附剂之间挤压的时候容易留出一定空隙以利于卤水的渗透,利于锂离子吸附效率的提高,并使脱附过程中锂离子与水之间的离子交换更易进行,便于降低脱锂温度及脱附水的用量以保证吸附的锂完全脱附下来。

16、本技术第二方面还提供了上述锂吸附剂的制备方法,包括以下步骤:

17、将粘结剂、润湿分散剂、吸附材料、溶剂混合,得到混合物料;其中,所述粘结剂包括偏氟乙烯-三氟氯乙烯共聚物、氟烯烃-乙烯基醚共聚物中的至少一种,所述润湿分散剂包括聚乙二醇;

18、将所述混合物料进行成型造粒,得到锂吸附剂。

19、在一些实施方式中,所述混合的方式包括搅拌、球磨、机械融合等中的任意一种或多种。在一些实施例中,采用搅拌的方式进行所述混合,可选地,所述搅拌的转速为60-100rpm。可选地,为得到混合效果较好的混合物料时,可以先将粘结剂、润湿分散剂与溶剂混合,之后再加入铝基吸附材料进行混合。其中,所述溶剂可以包括丙酮、乙酸乙酯、乙酸丁酯、四氢呋喃等中的任意一种或多种。

20、本技术实施方式中,所述成型造粒的方式可以是喷雾干燥造粒、造粒机造粒等,但不限于此。成型造粒一般是对熔融态的混合溶液在一定温度下进行处理,溶剂可在造粒过程中被去除,造粒后所得的锂吸附剂颗粒一般不含溶剂。示例性的,将混合物料移入造粒机后,可以先挤出或切成圆形条状物,再通过旋转刀片切成一定长度的柱状颗粒。

21、本技术其他实施方式中,所述混合物料中还可以含有造孔剂(如碳酸氢盐等)。在成型造粒后,可通过加热去除该碳酸氢盐类造孔剂,并赋予锂吸附剂一定的孔隙率。

22、本技术提供的锂吸附剂的制备方法简单,易于操作,适合于大规模生产,制得的锂吸附剂的结构稳定、使用寿命长、吸附锂/脱附锂的效果好。

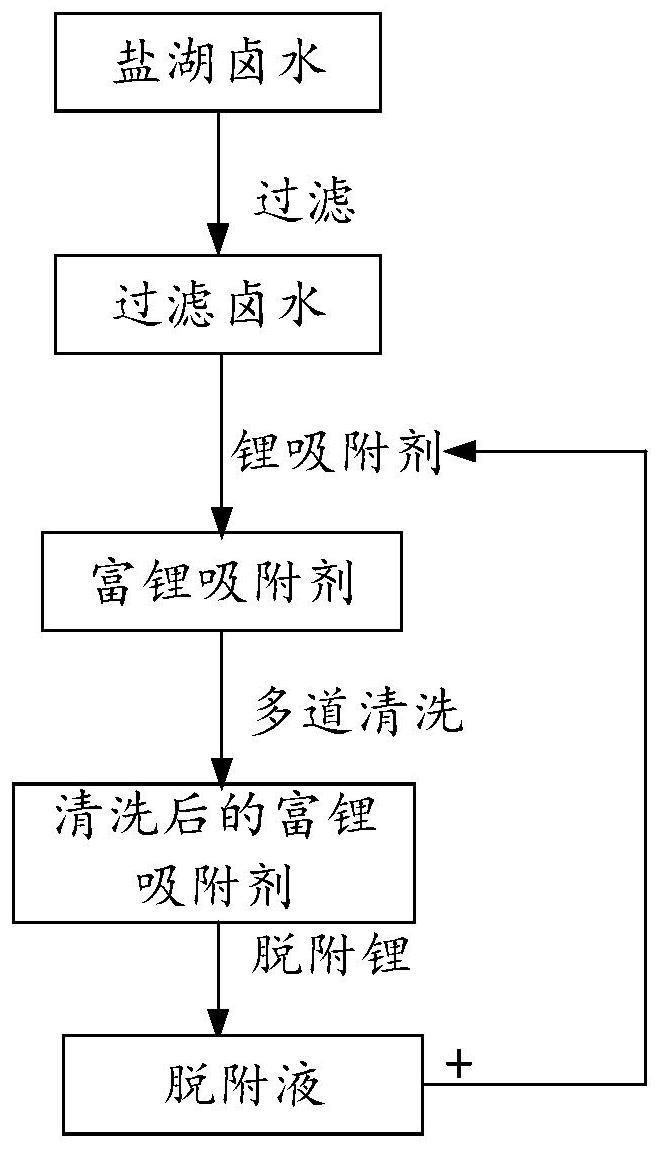

23、第三方面,本技术提供了一种盐湖提锂方法,包括以下步骤:

24、将盐湖卤水与本技术第一方面所述的锂吸附剂接触进行吸附锂,得到富锂吸附剂;

25、对所述富锂吸附剂进行清洗,之后采用脱附剂进行锂脱附,得到脱附液。

26、本技术中,将盐湖卤水与所述锂吸附剂接触的目的是为了使盐湖卤水中的锂离子吸附在所述锂吸附剂上,同时锂吸附剂转变为富锂吸附剂。其中,锂吸附剂可以装填在交换柱内(如玻璃柱、不锈钢柱)或吸附塔等载体内。将盐湖卤水流过装有锂吸附剂的载体内,并与锂吸附剂接触,可实现对卤水中锂的吸附。之后对装有富锂吸附剂的载体进行清洗,可洗去富锂吸附剂表面的杂质,最后采用脱附剂与富锂吸附剂接触,可使富锂吸附剂上吸附的锂离子脱出,锂离子进入脱附剂中,得到含锂的脱附液,同时富锂吸附剂再生成锂吸附剂。

27、可选地,在所述盐湖卤水与所述锂吸附剂接触之前,还包括:对所述卤水进行过滤,以除去其中的杂质(特别是颗粒状杂质)。其中,过滤可以采用袋式过滤器、反冲洗过滤器、烛式过滤器等中任意一种或多种。这样可确保过滤得到的物料不影响所述锂吸附剂的吸附功能。

28、本技术一些实施方式中,在所述吸附锂的过程中,所述盐湖卤水的流速为1.5-3bv/h。其中,bv一般是指锂吸附剂的填充体积(下同),1.5-3bv/h代表每小时内流过的卤水的体积量是所述锂吸附剂体积的1.5-3倍。可选地,吸附锂的进行时间可以为2.5-4h,例如为2.8h、3h、3.5h、3.8h等。

29、可选地,所述盐湖卤水的总待吸附量为6-8个bv,即,待与锂吸附剂接触的盐湖卤水的体积量是所述锂吸附剂装填体积量的6-8倍。根据盐湖卤水中锂含量的高低(一般为60-500ppm),盐湖卤水的待吸附量可发生变动。

30、可选地,所述锂吸附剂吸附的锂含量控制在1.8-2.8mg/g的范围。这样既可以避免锂吸附剂吸附的锂含量过小而最终导致所得脱附液的锂含量较低,不适合后续从中制作碳酸锂;以及避免锂吸附剂吸附的锂含量过高而增加吸附时间、降低生产效率及造成吸附剂的溶损率高。

31、本技术中,对所述富锂吸附剂的清洗主要是为了洗去吸附有锂离子的富锂吸附剂表面吸附的杂质。其中,所述清洗可以分多道进行,例如是2-4道,进一步可以是3-4道。在清洗过程中,所用清洗剂的流速为6-9bv/h,例如为6.5、7、8、8.5或9bv/h等。

32、可选地,在一些实施方式中,每道清洗的时间可以是3-6min。清洗的总时间以25min以内,进一步可以是20min以内。可选地,所述清洗剂的总用量不超过2.5bv。其中,清洗剂可以是是纯水或者低盐水等,其中纯水可以是去离子水、蒸馏水、地下水、自来水等。

33、本技术中,对清洗后的富锂吸附剂采用脱附剂进行锂脱附,是为了脱去富锂吸附剂吸附的锂离子,再生成所述锂吸附剂,以再用来与盐湖卤水接触吸附提锂,以及对所得脱附液进行进一步处理、利用。

34、本技术实施方式中,脱附剂为去离子水、蒸馏水、干净地下水或自来水等。其中,脱附剂的温度(也即“脱附过程的温度”)可以不超过45℃,具体可以是28℃、30℃、32℃、35℃、38℃或40℃等。由于在盐湖提锂方法中采用了前述锂吸附剂,在脱附过程中,可以降低脱附剂的温度,节省加热能源。在一些实施方式中,脱附剂的温度可以不超过40℃,例如是30℃-40℃,进一步为30℃-35℃。

35、可选地,所述脱附剂的流速为1.5-2.5bv/h,例如为1.8bv/h、2bv/h、2.2bv/h等。这样可以保证脱附液中的锂离子含量较高,且脱附时间不致过长。可选地,所述脱附的时间为2.5-4h,例如为2.8h、3h、3.5h、3.8h等。

36、可选地,所述脱附液中的镁锂质量比在5以下,进一步地在3以下。

37、本技术提供的盐湖提锂方法,由于采用了前述锂吸附剂,可以提高锂吸附效率,可使锂的吸附效率提高约10%以上,例如在2.0-2.5bv/h的卤水流速下,该吸附剂的吸附提取率可达到70-90%。还可节省富锂吸附剂的清洗和脱附的用水量,用水量约可节约20%左右,且脱附温度可被明显降低,至少可以降低10℃以上,甚至可降低30℃左右,并依然能得到锂含量高于500mg/l的合格脱附液。减少了加热能源的使用,这对缺水、缺能源地区进行盐湖提锂具有极大的经济和环保效益。该盐湖提锂方法的工艺流程简单、耗水、耗能少,提锂收率高,便于大规模工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!