一种氨闭路循环利用工艺的制作方法

1.本发明涉及废气处理领域,尤其是一种氨闭路循环利用工艺。

背景技术:

2.在国内钨冶炼生产过程中,仲钨酸铵的生产以及氧化钨的生产会产生部分氨气,氨气是高度水溶性无色、碱性的刺激性气体,排放后损害人的呼吸系统和皮肤,它不仅会污染大气,而且形成雨水后会使水体富营养化,污染水源,造成严重环境污染。

3.相关技术中,含氨尾气的回收处理工艺主要是将氨气转变为铵盐等副产品,产生的副产品量较大,同时氨没有得到循环利用,生产成本较高

4.因此,还有待于对现有技术进行改进和发展。

技术实现要素:

5.本发明的目的是提供一种氨闭路循环利用工艺,将仲钨酸铵生产以及氧化钨生产过程产生的氨气以及各含氨溶液中的氨转换成氨水循环利用,取代将氨气转变为铵盐的工艺,没有副产品产生,降低生产成本。

6.为实现上述的目的,本发明的技术方案为:一种氨闭路循环利用的工艺,其包括以下步骤:

7.s1、各工序产生的氨气都有独立或相关的氨回收系统进行第一次喷淋回收,得到可返回系统使用的氨水和含氨尾气;

8.s2、将所述步骤s1得到的所述含氨尾气进行第二次喷淋回收,用得到可返回系统使用的氨水和极少量含氨尾气;

9.s3、获取工序中产生的含氨溶液,将含氨溶液调ph后进行蒸馏,通过冷凝回收,得到可返回系统使用的氨水和含氨尾气;

10.s4、将所述步骤s2、s3得到的所述含氨尾气返回步骤s1进行喷淋回收。

11.优选的是,所述含氨溶液为母液和洗水。

12.所述的氨闭路循环利用的工艺,其中,在所述步骤s1中,用水或系统内含氨较低溶液进行喷淋。

13.所述的氨闭路循环利用的工艺,其中,在所述步骤s1中,得到的可返回系统使用的氨水浓度为50-140g/l。

14.所述的氨闭路循环利用的工艺,其中,在所述步骤s2中,第二次喷淋用水或系统内含氨较低溶液进行喷淋。

15.所述的氨闭路循环利用的工艺,其中,在所述步骤s2中,喷淋级数为1-5级,且喷淋方式为逆流或顺流喷淋。

16.所述的氨闭路循环利用的工艺,其中,在所述步骤s3中,用氢氧化钠调节ph。

17.所述的氨闭路循环利用的工艺,其中,在所述步骤s3中,含氨溶液调ph之后的ph=10-13。

18.所述的氨闭路循环利用的工艺,其中,在所述步骤s3中,所得氨水浓度为50-110g/l。

19.所述的氨闭路循环利用的工艺,其中,在所述步骤s1、s2和s3中,得到的氨水返回用作反萃剂使用。

20.有益效果:本发明的工艺是将仲钨酸铵生产以及氧化钨生产过程产生的氨气和各含氨溶液中的氨转换成氨水循环利用,取代将氨气转变为铵盐的工艺,减少副产品的量,降低生产成本。所以本发明实现了将各个工序当中产生的氨气和各含氨溶液中的氨均转换为氨水作为反萃剂使用,没有副产品产生,还实现氨闭路式循环利用,大大的降低了生产成本。

附图说明

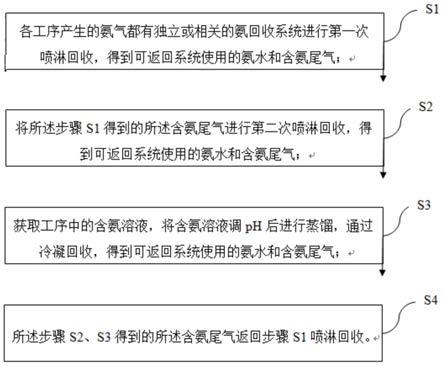

21.图1是本发明的步骤框图。

具体实施方式

22.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。

23.如图1所示,本发明公开了一种氨闭路循环利用的工艺,其包括以下步骤:

24.s1、各工序产生的氨气都有独立或相关的氨回收系统进行第一次喷淋回收,得到可返回系统使用的氨水和含氨尾气;

25.s2、将所述步骤s1得到的所述含氨尾气进行第二次喷淋回收,用得到可返回系统使用的氨水和极少量含氨尾气;

26.s3、获取工序中产生的含氨溶液,将含氨溶液调ph后进行蒸馏,通过冷凝回收,得到可返回系统使用的氨水和含氨尾气;

27.s4、将所述步骤s2、s3得到的所述含氨尾气返回步骤s1进行喷淋回收。

28.优选的是,在所述步骤s1中,用水或系统内含氨较低溶液进行喷淋。

29.上述的含氨溶液为母液和洗水。

30.优选的是,在所述步骤s1中,得到的可返回系统使用的氨水浓度为50-140g/l。

31.优选的是,在所述步骤s2中,第二次喷淋用水或系统内含氨较低溶液进行喷淋。

32.优选的是,在所述步骤s2中,喷淋级数为1-5级,且喷淋方式为逆流或顺流喷淋。

33.优选的是,在所述步骤s3中,用氢氧化钠调节ph。

34.优选的是,在所述步骤s3中,含氨溶液调ph之后的ph=10-13。

35.优选的是,在所述步骤s3中,所得氨水浓度为50-110g/l。

36.优选的是,在所述步骤s1、s2和s3中,得到的氨水返回用作反萃剂使用。

37.实施例一

38.蒸发结晶过程产生的氨气通过氨回收系统进行第一次喷淋回收,用水进行喷淋,得到的氨水浓度102g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气进行第二次喷淋回收,用水进行喷淋,喷淋级数为2级,喷淋方式为逆流喷淋,得到的氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统;母液用氢氧化钠调节ph,ph调至11.5后进行蒸馏,冷凝回收蒸馏过程产生的氨气,得到氨水浓度为59.5g/l,此氨水返回系统用作反萃

剂进行使用,含氨尾气返回第一次氨回收系统,形成了氨闭路循环利用工艺。

39.实施例二

40.蒸发结晶过程产生的氨气通过氨回收系统进行第一次喷淋回收,用含氨较低溶液进行喷淋,得到氨水浓度114g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气进行第二次喷淋回收,用水进行喷淋,喷淋级数为2级,喷淋方式为逆流喷淋,得到的氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统;洗水用氢氧化钠调节ph,ph调至12进行蒸馏,冷凝回收蒸馏过程的氨气,得到氨水浓度为68g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统,形成了氨闭路循环利用工艺。

41.实施例三

42.蓝钨煅烧过程产生的氨气通过氨回收系统进行第一次喷淋回收,用水进行喷淋,得到氨水浓度55g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气进行第二次喷淋回收,用水进行喷淋,喷淋级数为2级,喷淋方式为逆流喷淋,得到的氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统;洗水用氢氧化钠调节ph,ph调至13.0进行蒸馏,冷凝回收蒸馏过程的氨气,得到氨水浓度为56.3g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统,形成了氨闭路循环利用工艺。

43.实施例四

44.蓝钨煅烧过程产生的氨气通过氨回收系统进行第一次喷淋回收,用含氨较低溶液进行喷淋,得到氨水浓度60g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气进行第二次喷淋回收,用水进行喷淋,喷淋级数为2级,喷淋方式为逆流喷淋,得到的氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统;母液用氢氧化钠调节ph,ph调至12.0进行蒸馏,冷凝回收蒸馏过程的氨气,得到氨水浓度为61g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统,形成了氨闭路循环利用工艺。

45.实施例五

46.黄钨煅烧过程产生的氨气通过氨回收系统进行第一次喷淋回收,用水进行喷淋,得到氨水浓度62g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气进行第二次喷淋回收,用水进行喷淋,喷淋级数为2级,喷淋方式为逆流喷淋,得到的氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统;洗水用氢氧化钠调节ph,ph调至10.8进行蒸馏,冷凝回收蒸馏过程的氨气,得到氨水浓度为64g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统,形成了氨闭路循环利用工艺。

47.实施例六

48.黄钨煅烧过程产生的氨气通过氨回收系统进行第一次喷淋回收,用含氨较低溶液进行喷淋,得到氨水浓度65g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气碱第二次喷淋回收,用水进行喷淋,喷淋级数为2级,喷淋方式为逆流喷淋,得到的氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统;母液用氢氧化钠调节ph,ph调至12.6进行蒸馏,冷凝回收蒸馏过程的氨气,得到氨水浓度为52g/l,此氨水返回系统用作反萃剂进行使用,含氨尾气返回第一次氨回收系统,形成了氨闭路循环利用工艺。

49.本发明的工艺是将仲钨酸铵生产以及氧化钨生产过程产生的氨气以及和各含氨溶液中的氨转换成氨水循环利用,取代将氨气转变为铵盐的工艺,减少副产品的量,降低生产成本。所以本发明实现了将各个工序当中产生的氨气以及溶液中的氨均转换为氨水作为

反萃剂使用,没有副产品产生,还实现氨闭路式循环利用,大大的降低了生产成本。

50.以上是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的技术人员来说,不付出创造性劳动对本发明技术方案的修改或者等同替换,都不脱离本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1