胺化改性抗污染多孔膜及其制备方法与流程

1.本发明属于膜分离技术领域,具体涉及一种胺化改性抗污染多孔膜及其制备方法。

背景技术:

2.目前,水处理膜常用的聚合物为聚偏氟乙烯、聚氯乙烯、聚砜、聚醚砜、醋酸纤维素、聚乙烯、聚丙烯等,目前存在的共性问题,就是膜材料表面的耐污染性需要进一步提高、表面不易进行化学接枝改性,聚偏氟乙烯由于具有良好的热稳定性、化学稳定性以及机械强度,在水处理膜中得到广泛的应用。近年来,随着膜分离技术应用的扩大,膜污染问题也越来越受到关注。在膜表面引入亲水基团是提高膜防污能力的有效策略。膜的表面电荷修饰都是与带负电荷的修饰,但也有一个很大的市场需求高度抗污染在应用正电荷的超滤膜领域。

3.表面改性是制备带正电膜的常用方法。膜表面引入正电荷的基团,不仅可以提高亲水性,而且显著提高膜的抗污染物性能,由于其与污染物有静电斥力,另外,引入亲水极性基团,能够降低膜表面的接触角,减少污染物的粘附。作为具有优异综合性能的成膜材料,pvdf在膜领域得到了广泛的应用和研究。但制膜材料聚偏氟乙烯(pvdf)存在不耐碱性以及在采用接枝法进行亲水化改性时不易产生活性位点等问题。而聚偏氟乙烯-三氟氯乙烯(pvdf-ctfe)作为制膜材料,该共聚物在保留了pvdf的热稳定性、化学稳定性等优良性能的基础上引入了易反应的c-cl活性位点,易于接枝改性。

4.目前,国内外研究人员对聚偏氟乙烯-三氟氯乙烯的改性做了很多的工作,涉及的专利主要有:

5.专利cn 110066415 a公开了一种功能化表面的多孔膜的制备方法,此方法用偏氟乙烯-三氟氯乙烯共聚物作为基膜,利用共聚物分子结构中带有的氯基团,与胺类化合物进行反应,制备出表面荷正电的偏氟乙烯-三氟氯乙烯共聚物多孔膜。但此方法在pvdf-ctfe成膜后的基膜为接枝点,不容易将胺基引入聚合物的分子链上,接枝困难。

6.专利cn 111659267 a公开了一种耐污染改性的多孔膜的制备方法,该方法使聚合物分子链中的c-cl键与小分子的单胺基亲水性化合物进行脱除hcl的反应,制备表面改性的荷负电或电中性的抗污染、高血液相容性的聚合物多孔膜,但小分子的单胺基化合物在使用过程中易流失,影响膜产品的稳定性。

7.专利cn108579474b公开了一种基于层间共价作用增强的荷负电型含氟聚合物基复合膜。复合膜中支撑层和功能层以c-o和/或c-n共价键作用结合,复合膜为荷负电型微滤膜或超滤膜,表面含有羧基和/或磺酸基。复合膜具有通量高、通量稳定性好、截留和抗污染性优异、膜内各层间结合稳定等特点。由于膜本身的荷负电性,该复合膜对某些荷电型污染物具有更好的选择性和抗污染性。但接枝过程易堵塞膜孔。

8.总之,聚偏氟乙烯-三氟氯乙烯的改性研究主要通过与其他功能单体共聚或与其他物质共混展开,其目的主要是提高亲水性及表面荷电性、解决因pvdf易污染等问题。

技术实现要素:

9.针对现有技术的不足,本发明的目的是提供一种胺化改性抗污染多孔膜,采用胺化的方式接枝改性聚合物,制备的亲水超滤膜,具有抗污染性良好,机械强度高且保持较好的分离性能,能用于废水处理等领域;本发明还提供其制备方法,操作简单,条件温和。

10.本发明采用胺化的方式改性聚合物,碱性环境下,胺类化合物分子中的胺根直接在c-cl活性位点处发生原位取代反应,生成游离的cl-,该过程不涉及成键或断键,所需活化能较低,因此,该反应在非质子极性溶剂中较易发生。pvdf-ctfe在c-cl活性位点处发生消去反应脱去hcl形成c=c双键,后胺类化合物携带胺根进攻c=c双键使得双键打开进一步发生加成反应。此反应选择带有羟基、羧基等亲水极性基团的二胺单体为接枝共聚物,在铸膜液中与pvdf-ctfe进行接枝共聚,一步法完成接枝共聚改性,简单易行。

11.本发明用带有亲水极性基团胺化物接枝共聚的方式改性聚偏氟乙烯-三氟氯乙烯,提高聚偏氟乙烯-三氟氯乙烯的亲水性和膜表面荷电性,通过加入亲水胺基化合物,降低污染物吸附,提高其抗污染性。

12.本发明是由以下技术方案实现的:

13.本发明所述的胺化改性抗污染多孔膜的制备方法,采用非溶剂致相分离方法,将亲水性二胺单体化合物引入聚合物膜材料本体,制得超滤膜。

14.其中,亲水性二胺单体化合物含有苯环结构,苯环上含有亲水基团,亲水基团为羟基、羧基、磺酸基或巯基中的一种。

15.优选地,本发明所述的胺化改性抗污染多孔膜的制备方法,包括以下步骤:

16.1)将真空干燥后的聚合物、亲水性二胺单体化合物、聚乙二醇溶解于二甲基乙酰胺中,在60-80℃下恒温搅拌至混合均匀,形成均一的铸膜液;

17.室温下,将铸膜液倒在干净、无损的玻璃板一端,采用涂布刮刀匀速将铸膜液刮至另一端,在玻璃板上形成初生态膜;或将铸膜液倒入纺丝机中挤出成初生态膜;初生态膜在空气中预蒸发后,放置在凝固浴中进行相转化;

18.3)固化成非对称超滤膜,转移到去离子水中浸泡24h备用。

19.本发明优选的,聚合物为聚氯乙烯、聚三氟氯乙烯、聚偏氟乙烯与氯乙烯共聚物或聚偏氟乙烯与三氟氯乙烯共聚物中的一种或两种以上的混合物。

20.本发明优选的,亲水性二胺单体化合物为3,3-二羟基联苯胺、3,4-二氨基联苯砜、3,5-二氨基苯甲酸或2-氨基苯酚中的一种或两种以上的混合物。

21.本发明优选的,铸膜液中,聚合物的质量百分含量为16-20%、聚乙二醇的质量百分含量为3-5%、亲水性二胺单体化合物的质量百分含量为1-5%、二甲基乙酰胺的质量百分含量为70-80%。

22.采用涂布刮刀匀速将铸膜液刮至另一端,在玻璃板上形成初生态膜的厚度为150-250μm,刮的速度为55-65mm/s,优选60mm/s;或将铸膜液倒入纺丝机中以5-10ml/min的挤出速率挤出成初生态膜,优选6ml/min。采用涂布刮刀制备的是平板膜,采用纺丝机制备的是中空纤维膜。

23.本发明制备的超滤膜为平板膜或中空纤维膜。

24.本发明所述的胺化改性抗污染多孔膜,采用上述的制备方法制得。

25.与现有技术相比,本发明的有益效果如下:

26.1、本发明以含有亲水极性基团的二胺类化合物接枝改性聚合物,制备水处理超滤膜,该方法增强了膜表面的荷电性,提高了膜表面的亲水性,改善了膜孔结构,提高了膜的分离性能、机械性能和抗污染性能。

27.2、本发明的制备方法,操作简单,条件温和

附图说明

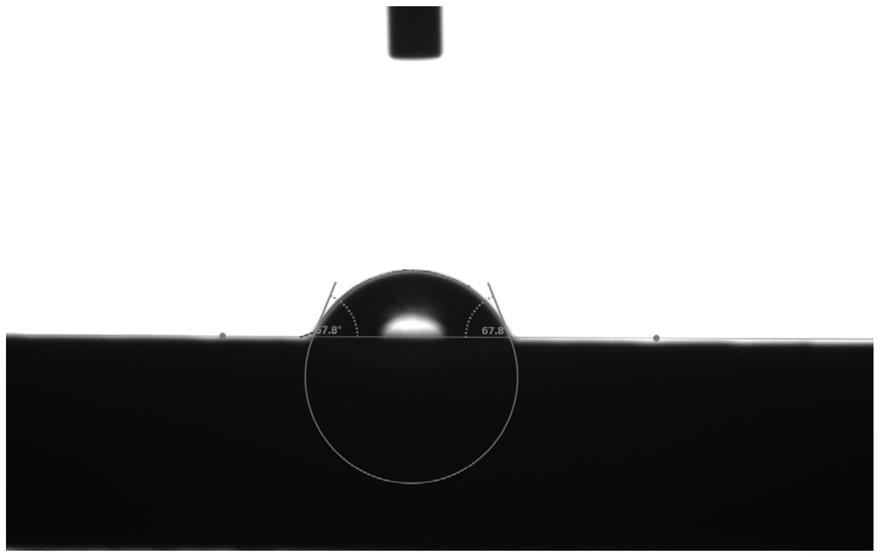

28.图1-1是实施例1配比得出的样品,其显示的接触角图片;

29.图1-2是对比例1配比得出的样品,其显示的接触角图片;

30.图2是实施例2配比得出的样品,其显示的接触角图片;

31.图3是实施例3配比得出的样品,其显示的接触角图片;

32.图4是实施例4配比得出的样品,其显示的接触角图片;

33.图5是实施例5配比得出的样品,其显示的接触角图片。

具体实施方式

34.下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

35.实施例1

36.1)将48.0g二甲基乙酰胺,9.6g聚偏氟乙烯-三氟氯乙烯,1.8g聚乙二醇,0.6g 3,3-二羟基联苯胺,在80℃下恒温搅拌至混合均匀,形成均一的铸膜液;

37.2)室温25℃下将铸膜液倒在干净、无损的玻璃板一端,用200μm厚的涂布刮刀以60mm/s的速度匀速将铸膜液刮至另一端,在玻璃板上形成初生态膜。将初生态膜在空气中预蒸发10s后迅速放置在25℃凝固浴为去离子水中进行相转化,固化成非对称超滤膜。然后转移到去离子水中浸泡24h备用。所得的膜水接触角67.8

°

,对该超滤膜进行性能测试,结果如表1所示。

38.对比例1

39.1)将48.6g二甲基乙酰胺,9.6g聚偏氟乙烯-三氟氯乙烯,1.8g聚乙二醇,在80℃下恒温搅拌至混合均匀,形成均一的铸膜液;

40.2)室温25℃下将铸膜液倒在干净、无损的玻璃板一端,用200μm厚的涂布刮刀以60mm/s的速度匀速将铸膜液刮至另一端,在玻璃板上形成初生态膜。将初生态膜在空气中预蒸发10s后迅速放置在25℃凝固浴为去离子水中进行相转化,固化成非对称超滤膜。然后转移到去离子水中浸泡24h备用。所得的膜水接触角105.3

°

,对该超滤膜进行性能测试,结果如表1所示。

41.实施例2

42.1)将45g二甲基乙酰胺,10.8g聚三氟氯乙烯,2.4g聚乙二醇,1.8g 3,5-二氨基苯甲酸,在70℃下恒温搅拌至混合均匀,形成均一的铸膜液。

43.2)室温25℃下将铸膜液倒入纺丝机中以6ml/min的挤出速率挤出成初生态膜。将初生态膜在空气中预蒸发5s后迅速放置在25℃凝固浴为去离子水中进行相转化,固化成非对称超滤膜。然后转移到25℃的去离子水中浸泡24h备用。所得的膜水接触角51.5

°

,对该超滤膜进行性能测试,结果如表1所示。

44.实施例3

45.1)将42g二甲基乙酰胺,12g聚氯乙烯,3g聚乙二醇,3g 3,4-二氨基联苯砜,在60℃下恒温搅拌至混合均匀,形成均一的铸膜液。

46.2)室温25℃下将铸膜液倒在干净、无损的玻璃板一端,用200μm厚的涂布刮刀以60mm/s的速度匀速将铸膜液刮至另一端,在玻璃板上形成初生态膜。将初生态膜在空气中预蒸发20s后迅速放置在20℃凝固浴为去离子水中进行相转化,固化成非对称超滤膜。然后转移到去离子水中浸泡24h备用。所得的膜水接触角53.2

°

,对该超滤膜进行性能测试,结果如表1所示。

47.实施例4

48.1)将47.4g二甲基乙酰胺,9.6g聚偏氟乙烯-氯乙烯,1.8g聚乙二醇,1.2g 2,4-氨基苯酚,在70℃下恒温搅拌至混合均匀,形成均一的铸膜液;

49.2)室温25℃下将铸膜液倒在干净、无损的玻璃板一端,用用200μm厚的涂布刮刀以60mm/s的速度匀速将铸膜液刮至另一端,在玻璃板上形成初生态膜。将初生态膜在空气中预蒸发30s后迅速放置在30℃凝固浴为去离子水中进行相转化,固化成非对称超滤膜。然后转移到去离子水中浸泡24h备用。所得的膜水接触角52.2

°

,对该超滤膜进行性能测试,结果如表1所示。

50.实施例5

51.1)将48.0g二甲基乙酰胺,9.6g聚偏氟乙烯-三氟氯乙烯,1.8g聚乙二醇,0.6g 3,3-二羟基联苯胺,在80℃下恒温搅拌至混合均匀,形成均一的铸膜液;

52.2)室温25℃下将铸膜液倒在干净、无损的玻璃板一端,用200μm厚的涂布刮刀以60mm/s的速度匀速将铸膜液刮至另一端,在玻璃板上形成初生态膜。将初生态膜在空气中预蒸发5s后迅速放置在25℃凝固浴为去离子水中进行相转化,固化成非对称超滤膜。然后转移到25℃的去离子水中浸泡24h备用。所得的膜水接触角71.2

°

,对该超滤膜进行性能测试,结果如表1所示。

53.为了说明超滤膜的性能效果,采用水接触角评价膜表面的亲水性,接触角越低,亲水性越好。采用通量恢复率评价膜的抗污染性能,通量恢复率越高,抗污染性能越好。采用拉伸强度和断裂伸长率评价膜的力学性能,拉伸强度越大,材料形变过程中越难被拉断;断裂伸长率越大,材料对形变适应性越好,较好的机械性能表明膜拥有较长的使用寿命。测试方法如下:

54.本实验借助接触角测试仪(dsa30s),以水为探测液体,表征膜的接触角。样品经过清洗、真空干燥后,用双面胶固定在载玻片上,并置于仪器在载物台上,在膜表面滴取3μl去离子水,通过摄像头捕捉水滴在膜表面的图形并保存,通过设备自动得出接触角数值。每个膜样品测试5次,取平均值。

55.本实验采用高低温压力机(gt-7001-hc6)测试膜的拉伸性能和断裂伸长率,测试具体步骤为:将所制得完全去除水分的膜裁成1cm

×

15cm的细长条,放置在仪器上进行拉伸机械性能测试,拉伸速度10mm/min。

56.通量恢复率的测试是将超滤膜剪成合适大小圆片或者合适长度膜丝装入过滤器,将料液罐和过滤器装满去离子水,在0.2mpa操作压力下预压30min至水通量稳定。预压过程结束后,将料液罐和过滤器中再次装满去离子水,在0.1mpa操作压力下记录透过液的质量

并计算水通量,待测量30min后得到稳定通量a1,停止测量。初始通量测定结束后,将料液罐装满bsa溶液,过滤器中装满bsa溶液,在0.1mpa操作压力下记录透过液的质量并计算透过液通量,待测量30min后得到稳定通量。bsa溶液通量测定结束后,将过滤器中换作为去离子水,对膜表面进行水力清洗,清洗时间为30min。水力清洗结束后,倒去清洗液,将缓冲罐和过滤器中再次装满去离子水,在操作压力下记录透过液的质量并计算水通量,待测量30min后得到稳定通量a2,测量结束。通量恢复率frr=a2/a1

×

100%。

57.具体结果参见表1。

58.表1膜测试数据

59.编号水接触角(

°

)通量恢复率(%)拉伸强度(mpa)断裂伸长率(%)实施例167.882.54.328.5对比例1105.346.92.911.3实施例251.589.84.122.9实施例353.286.54.327.2实施例452.287.34.926.9实施例571.277.24.827.6

60.本发明实施例中未进行说明的内容为现有技术,故不再赘述。

61.以上所述仅为本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1