仿陶瓷复合材料及其制备方法和应用与流程

1.本发明涉及一种仿陶瓷复合材料及其制备方法和应用,属于电子通讯设备领域。

背景技术:

2.外壳是手机、智能穿戴产品等电子产品的重要组成部分,以手机为例,如图1和图2所示,其背板(或称后壳)和中框通常是陶瓷材质(即陶瓷壳),一般由氧化铝或氧化锆等金属氧化物或硼化物烧结而成,但陶瓷烧结需要1000℃以上的高温工艺,以及高硬度、低韧性带来的后期复杂加工工艺,造成陶瓷制备效率低、良率低、成本高等问题,不利于产业化推广和应用,因此,亟待开发新型复合材料及其制备工艺,克服该些问题。

技术实现要素:

3.本发明提供一种仿陶瓷复合材料及其制备方法和应用,该仿陶瓷复合材料具有良好的陶瓷质感,可作为手机等电子产品的外壳材料,且具有制备效率高、良率高、成本低等优点,能够有效克服现有技术存在的缺陷。

4.本发明的一方面,提供一种仿陶瓷复合材料的制备方法,包括:(i)在基材上涂布色漆,经烘烤后,形成色漆干膜;其中,所述色漆包含丙烯酸树脂和色浆;(ii)在色漆干膜上涂布uv底漆,经烘烤和第一紫外光固化处理后,形成底漆干膜;其中,所述uv底漆包含丙烯酸树脂和光引发剂;(iii)在底漆干膜上镀硫化锌膜;(iv)在所述硫化锌膜上涂布保护中漆,经烘烤后,形成中漆干膜;其中,所述保护中漆包含丙烯酸树脂;(v)在所述中漆干膜上涂布uv面漆,经烘烤和第二紫外光固化处理后,形成面漆干膜,得到仿陶瓷复合材料;其中,所述uv面漆包含丙烯酸树脂和流平剂。

5.根据本发明的一实施方式,步骤(i)中,所述烘烤的温度为65℃~75℃,烘时间为15min~20min;和/或,所述色漆干膜的厚度为5μm~10μm。

6.根据本发明的一实施方式,步骤(ii)中,所述烘烤的温度为60℃~70℃,烘烤时间为5min~10min;和/或,所述第一紫外光固化处理的紫外光固化能量为650mj/cm2~750mj/cm2;和/或,所述底漆干膜的厚度为20μm~30μm。

7.根据本发明的一实施方式,步骤(iii)中,以硫化锌为靶材,通过真空蒸镀法在所述底漆干膜上镀硫化锌膜;和/或,所述硫化锌膜的厚度为200nm~400nm。

8.根据本发明的一实施方式,步骤(iv)中,所述烘烤的温度为55℃~65℃,烘烤时间为15min~20min;和/或,所述中漆干膜的厚度为5μm~10μm。

9.根据本发明的一实施方式,步骤(v)中,所述烘烤的温度为55℃~65℃,烘烤时间为5min~10min;和/或,所述第二紫外光固化处理的紫外光固化能量为800mj/cm2~1000mj/cm2;和/或,所述面漆干膜的厚度为20μm~30μm。

10.根据本发明的一实施方式,所述基材的材质为塑料。

11.本发明的另一方面,提供一种仿陶瓷复合材料,按照上述制备方法制得。

12.本发明的再一方面,提供一种电子产品外壳结构,包含上述仿陶瓷复合材料。

13.根据本发明的一实施方式,所述电子产品外壳结构包括手机外壳,所述手机外壳包括手机背板和/或手机中框,所述手机中框是位于手机背板与手机面板之间的外壳部分。

14.本发明中,先依次在基材上涂布形成色漆干膜、底漆干膜和硫化锌膜,三者可实现陶瓷质感,再依次涂布形成特定组成的中漆干膜和面漆干膜,二者具有高透明性,且可以起到一定的保护作用,保证仿陶瓷复合材料的陶瓷质感和使用性能,根据本发明的研究,该仿陶瓷材料的硬度、韧性等性能均满足手机等电子产品外壳材料的要求,能够用于制成手机等电子产品外壳。此外,相对于传统陶瓷材料,本发明的仿陶瓷复合材料还具有制备过程简单、制备效率高、良率高、成本低等优点,对于实际产业化应用具有重要意义。

附图说明

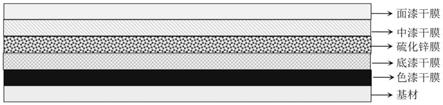

15.图1为本发明一实施方式中仿陶瓷复合材料的结构示意图;

16.图2为本发明一实施方式中16串挂单元的分布示意图;

17.图3为本发明一实施方式中由7个挂组成形成的挂单元的示意图。

具体实施方式

18.为使本领域技术人员更好地理解本发明的方案,下面对本发明作进一步地详细说明。以下所列举具体实施方式只是对本发明的原理和特征进行描述,所举实例仅用于解释本发明,并非限定本发明的范围。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

19.本发明提供的仿陶瓷复合材料的制备方法,包括:(i)在基材(或称素材)上涂布色漆,经烘烤后,形成色漆干膜;其中,色漆包含丙烯酸树脂和色浆;(ii)在色漆干膜上涂布uv底漆,经烘烤和第一紫外光固化处理后,形成底漆干膜;其中,uv底漆包含丙烯酸树脂和光引发剂;(iii)在底漆干膜上镀硫化锌膜;(iv)在硫化锌膜上涂布保护中漆,经烘烤后,形成中漆干膜;其中,保护中漆包含丙烯酸树脂;(v)在中漆干膜上涂布uv面漆,经烘烤和第二紫外光固化处理后,形成面漆干膜,得到仿陶瓷复合材料;其中,uv面漆包含丙烯酸树脂和流平剂。

20.通过上述制备过程,能够制得仿陶瓷效果的复合材料,根据本发明的研究,色漆、uv底漆、保护中漆、uv面漆与硫化锌膜有优良的结合性,其中,由上述色漆形成的色漆干膜、由上述uv底漆形成的底漆干膜、硫化锌膜可保证实现陶瓷效果,而由上述保护中漆形成的中漆干膜、由上述uv面漆形成的面漆干膜可进一步保证材料使用性能,保障可靠性,同时还具有高透明性,使得所制得的仿陶瓷材料具有陶瓷质感,实现塑胶仿陶瓷效果,且具有良好的陶瓷质感。相对于传统陶瓷材料制备工艺,上述制备过程结合漆料涂布和硫化锌镀膜工序,操作过程更为简单,且无需高温等苛刻条件,能耗和成本更低,同时还具有材料制备效率高、良率高等优势,利于实际产业化生产。

21.上述色漆、uv底漆、保护中漆、uv面漆均呈油漆状,可根据需要选择引入相应的溶剂,以利于涂布,举例来说,uv面漆包含丙烯酸树脂、流平剂和溶剂。本发明对溶剂的具体种类不作特别限制,其可以为本领域常规溶剂,例如为有机溶剂,一般能够与上述丙烯酸树脂等成分有良好的相容性以形成上述相应的油漆即可。

22.具体地,在基材上涂布色漆,经烘烤形成色漆膜,可初步保证材料性能,同时为材

料上色,上述色浆包含用于上色的颜料,本发明可根据需要选择不同颜色的颜料或呈现不同颜色的色浆,以使仿陶瓷材料产生相应色彩。上述颜料或色浆可商购或自制,本发明对此不作特别限制。

23.一般情况下,色漆的粘度可以为9s~10s,例如9.5s左右。具体实施时,可以将色漆经过滤网过滤后,再进行涂布,过滤网目数例如可以为300

±

50目。

24.本发明中,可采用本领域常规喷涂工艺将色漆喷涂在基材上,具体是喷涂在基材表面,并形成尽可能平整的湿膜,再经烘烤后,在基材表面形成色漆干膜。

25.在一些实施例中,步骤(i)中,烘烤的温度为65℃~75℃,例如65℃、68℃、70℃、72℃、75℃或其中的任意两者组成的范围,烘烤时间为15min~20min,例如15min、16min、17min、18min、19min、20min或其中的任意两者组成的范围。

26.在一些实施例中,色漆干膜的厚度为5μm~10μm,例如5μm、6μm、7μm、8μm、9μm、10μm或其中的任意两者组成的范围。

27.上述制备过程中,uv底漆是一种含有光引发剂的紫外光线固化油漆(或称光引发涂料或光固化涂料),其中,光引发剂可以在紫外光照射下引发树脂反应,使其固化成膜,其可以是本领域常规光引发剂,本发明对此不作特别限制。

28.一般情况下uv底漆的粘度可以为9s~10s,例如9.5s左右。具体实施时,可以将色漆经过滤网过滤后,再进行涂布,过滤网目数例如可以为400

±

50目。

29.本发明中,可采用本领域常规喷涂工艺将uv底漆喷涂在色漆干膜上,具体是喷涂在色漆干膜的表面,并形成尽可能平整的湿膜,再依次经烘烤和第一紫外光固化处理后,在色漆干膜表面形成底漆干膜。

30.在一些实施例中,步骤(ii)中,烘烤的温度为60℃~70℃,例如60℃、62℃、65℃、68℃、70℃或其中的任意两者组成的范围,烘烤时间为5min~10min,例如5min、6min、7min、8min、9min、10min或其中的任意两者组成的范围。

31.在一些实施例中,第一紫外光固化处理的紫外光固化能量为650mj/cm2~750mj/cm2,例如650mj/cm2、660mj/cm2、670mj/cm2、680mj/cm2、690mj/cm2、700mj/cm2、710mj/cm2、720mj/cm2、730mj/cm2、740mj/cm2、750mj/cm2或其中的任意两者组成的范围。

32.在一些实施例中,底漆干膜的厚度为20μm~30μm,例如20μm、22μm、24μm、26μm、28μm、30μm或其中的任意两者组成的范围。

33.此外,步骤(iii)中,可以以硫化锌为靶材(原料),通过真空蒸镀法在底漆干膜上镀硫化锌膜,具体是在底漆干膜表面镀硫化锌膜,通过该蒸发镀膜的方式,在底漆干膜表面形成纳米硫化锌薄膜,可充分发挥硫化锌(zns)的荧光效应,使制得的仿陶瓷材料具有良好的光电效应及剔透的瓷釉质感,进一步提升仿陶瓷效果。在一些具体实施例中,硫化锌膜的厚度为200nm~400nm,例如200nm、220nm、240nm、260nm、280nm、300nm、320nm、340nm、360nm、380nm、400nm或其中的任意两者组成的范围。

34.具体实施时,可以采用蒸镀装置进行镀硫化锌膜,蒸镀装置包括电极组和m串挂单元,每串挂单元由上之下依次设置(即纵向设置)有n个挂组件(如图3所示,一个挂单元上由上至下设有7个(即n=7)挂组件),每个挂组件用于放置一个待镀硫化锌膜的样品(即上述依次形成有色漆干膜和底漆干膜的基材);电极组位于由m串挂单元围设成的区域的中心(如图2所示,电极组位于由16串(即m=16)挂单元围设成的圆形区域的圆心),电极组设有

至少一个电极,优选设有两个电极,该两个电极由左至右依次设置(即横向设置),每个电极由上至下分布(即纵向分布)有x个层,每个层用于放置硫化锌靶材(即硫化锌原料);其中,m≥1,优选m≥3,例如m=16,n≥1,例如n=7,x≥1,优选x≥6,例如x=7或x=9。

35.采用上述蒸镀装置,在底漆干膜上镀硫化锌膜的过程包括:将待镀硫化锌膜的样品放置在挂组件上,将硫化锌靶材放置在电极的层上,然后对蒸镀装置进行抽真空,再接通电源进行蒸镀。

36.其中,经抽真空后,蒸镀装置内的真空度一般为8.0

×

10-5

左右,然后可以在该真空度下进行蒸镀。具体地,抽真空过程可以包括:先进行粗抽,使蒸镀装置内的真空度为(8.0

±

5)

×

10-2

左右,再进行细抽,使蒸镀装置内的真空度达到(8.0

±

5)

×

10-5

左右,利于提高抽真空的效率。

37.在蒸镀过程中,硫化锌靶材气化,然后沉积到待镀硫化锌膜样品的底漆干膜表面,从而在底漆干膜表面形成硫化锌膜。为进一步提高蒸镀效率,在一些实施例中,电极组中电极的输出电压可以为3.5v~3.7v,输出电流可以为2700a~2900a。

38.一般情况下,如上所述的“由上至下”,其中的“上”是更靠近蒸镀装置顶部开口的位置(即更浅的位置),“下”是更靠近蒸镀装置底部的位置(即更深的位置),随着电极的层的位置的加深,镀膜时间和功率也呈增大趋势。在一些具体实施例中,x≥6,电极的层由上至下计算,其第1层和第2层的镀膜时间为8s~12s,功率为11%~15%,其第3层至第4层的镀膜时间为13s~17s,功率为15%~19%,其第5层至第6层的镀膜时间为18s~22s,功率为25%~29%。

39.通过上述镀硫化锌膜过程,可以实现多个待镀硫化锌膜样品的批量镀膜,在蒸镀过程中,挂单元不断绕其轴向旋转,以使各个样品镀膜均匀,使得每个挂组件上的样品所镀的硫化锌膜的厚度等参数基本一致。在一些具体实施例中,挂单元的转速可以为130hz~140hz。此外,蒸镀过程中,挂单元的作业圈数一般可以为1~3圈。

40.一般情况下,保护中漆的粘度可以为8.7s~9.7s,例如9.2s左右。具体实施时,可以将保护中漆经过滤网过滤后,再进行涂布,过滤网目数例如可以为400

±

50目。

41.本发明中,可采用本领域常规喷涂工艺将保护中漆喷涂在硫化锌膜上,具体是喷涂在硫化锌膜表面,并形成尽可能平整的湿膜,再经烘烤后,在硫化锌膜表面形成中漆干膜。其中,保护中漆还可以根据需要包含助剂,以进一步提升所制得的仿陶瓷材料的性能。

42.在一些实施例中,步骤(iv)中,烘烤的温度为55℃~65℃,例如55℃、58℃、60℃、62℃、65℃或其中的任意两者组成的范围,烘烤时间为15min~20min,例如15min、16min、17min、18min、19min、20min或其中的任意两者组成的范围。

43.在一些实施例中,中漆干膜的厚度为5μm~10μm,例如5μm、6μm、7μm、8μm、9μm、10μm或其中的任意两者组成的范围。

44.上述制备过程中,uv面漆是含有流平剂的高流平uv面漆,利于形成的面漆干膜(亦为仿陶瓷复合材料的表面)更加平整光滑,其中的流平剂可以是本领域常规具有流平作用的流平助剂,本发明对此不作特别限制。

45.一般情况下,uv面漆的粘度可以为8.2s~9.2s,例如8.7s左右。具体实施时,可以将uv面漆经过滤网过滤后,再进行涂布,过滤网目数例如可以为500

±

50目。

46.本发明中,上述uv面漆等漆类的粘度均采用盐田2号杯测得,其测定过程为本领域

常规测定过程,不再赘述。

47.本发明中,可采用本领域常规喷涂工艺将uv面漆喷涂在中漆干膜上,具体是喷涂在中漆干膜的表面,并形成尽可能平整的湿膜,再依次经烘烤和第二紫外光固化处理后,在中漆干膜表面固化形成面漆干膜。

48.在一些实施例中,步骤(v)中,烘烤的温度为55℃~65℃,例如55℃、58℃、60℃、62℃、65℃或其中的任意两者组成的范围,烘烤时间为5min~10min,例如5min、6min、7min、8min、9min、10min或其中的任意两者组成的范围。

49.在一些实施例中,第二紫外光固化处理的紫外光固化能量为800mj/cm2~1000mj/cm2,例如800mj/cm2、820mj/cm2、840mj/cm2、860mj/cm2、880mj/cm2、900mj/cm2、920mj/cm2、940mj/cm2、960mj/cm2、980mj/cm2、1000mj/cm2或其中的任意两者组成的范围。

50.在一些实施例中,面漆干膜的厚度为20μm~30μm,例如20μm、22μm、24μm、26μm、28μm、30μm或其中的任意两者组成的范围。

51.本发明中,所用基材的材质可以为塑料,在一些具体实施例中,基材包含聚碳酸酯(pc)、玻璃纤维(gf)、尼龙(pa)中的至少一种,例如是pc、或pc+gf、或pa+gf等。

52.本发明提供的仿陶瓷复合材料按照上述制备方法制得,具体地,如图1所示,该仿陶瓷复合材料包括基材、以及依次层叠设置在基材表面的色漆干膜、底漆干膜、硫化锌膜、中漆干膜、面漆干膜,其中,基材、色漆干膜、底漆干膜、硫化锌膜、中漆干膜、面漆干膜的形状基本一致,一般可以为长方形,其长度和宽度基本相等。此外,色漆干膜、底漆干膜、硫化锌膜、中漆干膜、面漆干膜中的主成分为丙烯酸树脂。

53.根据本发明的研究,通过上述制备过程制得的该仿陶瓷复合材料具有良好的陶瓷质感,能够用作手机等电子产品的外壳,例如用作手机背板材料、手机中框材料等。

54.本发明提供的电子产品外壳结构,包含上述仿陶瓷复合材料,具体可以是由上述仿陶瓷复合材料制成。具体地,该外壳结构例如包括手机外壳,该手机外壳包括手机背板和/或手机中框,其中的手机中框是位于手机背板与手机面板(即手机操作的功能界面)之间的外壳部分,手机背板、手机中框、手机面板依次相接并围设成腔体,手机的电子器件(如芯片等)封装在腔体内。

55.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.实施例1

57.本实施例提供的仿陶瓷复合材料的制备方法如下:

58.(i)在基材上喷涂色漆,经烘烤后,形成色漆干膜;其中,色漆包含丙烯酸树脂和色浆;

59.(ii)在色漆干膜上喷涂uv底漆,经烘烤和第一紫外光固化处理后,形成底漆干膜;其中,uv底漆包含丙烯酸树脂和光引发剂;

60.(iii)在底漆干膜上镀硫化锌膜;其中,硫化锌膜的厚度约为300nm左右;

61.(iv)在硫化锌膜上喷涂保护中漆,经烘烤后,形成中漆干膜;其中,保护中漆包含丙烯酸树脂;

62.(v)在中漆干膜上喷涂uv面漆,经烘烤和第二紫外光固化处理后,形成面漆干膜,得到仿陶瓷复合材料;其中,uv面漆包含丙烯酸树脂和流平剂。

63.本实施例中,将色漆、uv底漆、保护中漆、uv面漆经过滤网过滤后再进行上述喷涂,各油漆的过滤网目数、各油漆的粘度、各步骤烘烤温度、烘烤时间、uv固化能量、以及形成的干膜的厚度等喷涂参数见表1。

64.表1喷涂参数

65.涂层色漆uv底漆保护中漆uv面漆过滤网目数(目)300400400500粘度(s)9.5

±

0.59.5

±

0.59.2

±

0.58.7

±

0.5干膜厚度(μm)5-1020-305-1020-30烘烤温度(℃)70

±

565

±

560

±

560

±

5烘烤时间(min)15-205-1015-205-10uv固化能量(mj/cm2)/650-750/800-1000

66.此外,本实施例中,采用蒸镀装置进行镀硫化锌膜,蒸镀装置包括电极组和16串挂单元,每串挂单元由上之下依次设置(即纵向设置)有7个挂组件,每个挂组件放置一个待镀硫化锌膜的样品(即上述依次形成有色漆干膜和底漆干膜的基材);电极组位于由16串挂单元围设成的圆形区域的中心,电极组设有两个电极(即电极1和电极2),该两个电极由左至右依次设置(即横向设置),每个电极由上至下分布(即纵向分布)有9个层(8层和9层未使用),1-7层中的每个层上放置硫化锌靶材(即硫化锌原料),每层的前端和后段均放置硫化锌靶材(放置的硫化锌靶材的量见表1);对蒸镀装置进行抽真空,先粗抽至真空度为8.0

×

10-2

左右,再细抽至真空度为8.0

×

10-5

左右,然后再进行蒸镀。

67.其中,电解1和电极2的每个层上放置的硫化锌靶材的质量、真空蒸镀时间、功率、输出电压、输出电流、挂组件的转速、作业圈数、粗抽和细抽后的真空度等镀硫化锌膜参数汇总于表2。

68.表2镀硫化锌膜参数

[0069][0070]

注:表2中的“功率”是指镀膜设备上档位的功率使用率

[0071]

经测试,经上述过程制得的仿陶瓷复合材料,具有陶瓷质感,满足附着力、水煮、环境测试、表面耐磨性(rca)等3c产品(计算机、通信和消费类电子产品的统称)的涂层可靠性

要求,可作为其外壳材料,尤其可作为手机背板和中框材料。

[0072]

以上对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1