梯度降温降膜动态结晶器的制作方法

1.本实用新型属于化工设备技术领域,具体涉及石油化工及煤化工易结晶物质用提纯设备。

背景技术:

2.在石油化工行业、煤化工行业生产精萘、精蒽等产品中存在例如硫茚、甲基茚、菲等物质沸点相近,很难通过蒸馏的方法获取较高纯度的产品,所以通常的方法是根据结晶点的差异采用结晶法制取。

3.目前国内采用静态结晶工艺技术较多,静态结晶器技术主要是:管程走冷却降温介质,壳程走物料,多数壳程内管壁加有翅片增加换热面积,物料注满壳程后静止,管程通过冷却介质逐渐降温在一定的时间后将未结晶物料放出,反复多次静态结晶得到纯化的产品。但是静态结晶工艺存在的问题是:结晶过程不均衡夹带非结晶物杂质多,能耗大、效率低、质量不好控制,在排出时由于壳程结晶物存在重度差,随着未结晶物料脱落排出,有堵管道的现象出现。

4.随着我国的市场开放,上世纪九十年代瑞士苏尔寿的双降膜动态结晶技术进入中国市场得到了少数大企业应用,双降膜动态结晶工艺技术很好的解决了静态结晶工艺技术的诸多不足。双降膜动态结晶工艺技术主要是物料在管程以降膜形式沿着内管壁向下流出,冷却介质在管壁外,壳程冷却降温介质从上溢出顺外管壁以降膜式向下流出,逐步换出热量在内管壁上得到结晶体,这种形式可避免管程注满冷却降温介质时流动过程温度的不均匀性。但此种工艺技术存在的问题是:原料用泵打到高位槽内,由于泵压的作用,原料进入原料槽内会产生湍流,给位差向下流动造成波动。原料高位槽与降膜换热管程通过软管连接,目的是将原料均匀分配每一个管程降膜换热,由于采用软管连接高位原料槽与降膜换热管程之间就要有一定的安装空间,造成材料浪费。软管连接还会有一定的弯曲度,在生产的初始阶段会产生压差不同、流速不均匀现象,会给生产带来一定的影响,软管的弯曲度也很容易产生结晶堵塞。冷却介质通过溢流在管程外壁降膜式向下流动,由于工艺决定了管束较长,一般在10几米以上,降膜冷却介质很难实现平方降温的均衡性,再一个是从上至下降膜冷却换热将换出的热量积攒向下流动,产生管程内上下不均,上部结晶体厚,下部结晶体薄,会形成倒锥体现象。这两种因素会大大的降低生产效率。

技术实现要素:

5.本实用新型的目的是针对于现有动态结晶装置存在的问题,提供了一种梯度降温降膜动态结晶器。本实用新型通过设置缓流槽来解决进入动态结晶器物料的稳定性和均匀性;通过提高物料喷射在降膜管程内壁的均匀度来避免初始阶段的结晶垢积;通过提高换热效率来提高管程的结晶效率。

6.本实用新型的技术方案之一为,一种梯度降温降膜动态结晶器,由上到下依次为进料单元、降膜结晶单元和出料单元;

7.所述进料单元的上部为缓流槽、下部为原料槽;缓流槽的侧壁上部设有物料入口,槽底设有数个出口,每个出口周围均设有围堰板;原料槽内由上至下设有筛板、网格板和法兰孔板,筛板的筛孔为等距孔,法兰孔板上均布数个通孔,通孔上插有数个喷管;

8.所述降膜结晶单元为上下密封的腔体,腔体的顶盖与进料单元的法兰孔板固定连接,腔体侧壁的上部设有循环水入口、下部设有循环水出口,腔体内设置两块密封板,分别位于循环水入口的下方和循环水出口的上方,腔体内部设有数根降膜管,降膜管分别开口于腔体的顶盖和底座,进料单元的喷管插入对应降膜管的上口,降膜单元的喷管和降膜管之间有环缝,降膜管的外壁套有夹套管,降膜管穿过上、下密封板,夹套管的上端开口于上密封板、夹套管的下端开口于下密封板;

9.较好的,降膜单元侧壁在上、下密封板之间由上至下依次设有数个冷却水入口和一个冷却水出口,每个冷却水入口的下方设有一块密封固定隔板,降膜管和夹套管穿过密封固定隔板,密封固定隔板与夹套管之间设有缝隙,使得密封板、降膜结晶单元侧壁内侧和夹套管外侧之间形成二次冷却腔;

10.所述出料单元为带有底座的腔体,降膜结晶单元底座与出料单元的顶部固定连接,位于降膜结晶单元下部的侧壁设有物料出口。

11.与现有技术相比,本实用新型的优势在于:

12.1、本实用新型在物料入料阶段设置了原料槽和缓溜槽,解决进入降膜管程之前物料的稳定性和均匀性。

13.2、本实用新型设置直流喷管物料,物料经直流喷管喷出时带有一定的动力使喷出物料均匀喷在降膜管程内壁,然后降膜式向下流动,避免结晶初始阶段的结晶垢积。

14.3、本实用新型在夹套管外设置二次冷却腔,形成二次梯度降膜换热,将一次降膜换热冷却介质从上向下换出的热量二次换出提高管程的结晶效率,并同时也可实现不同温度的结晶工艺需要。

附图说明

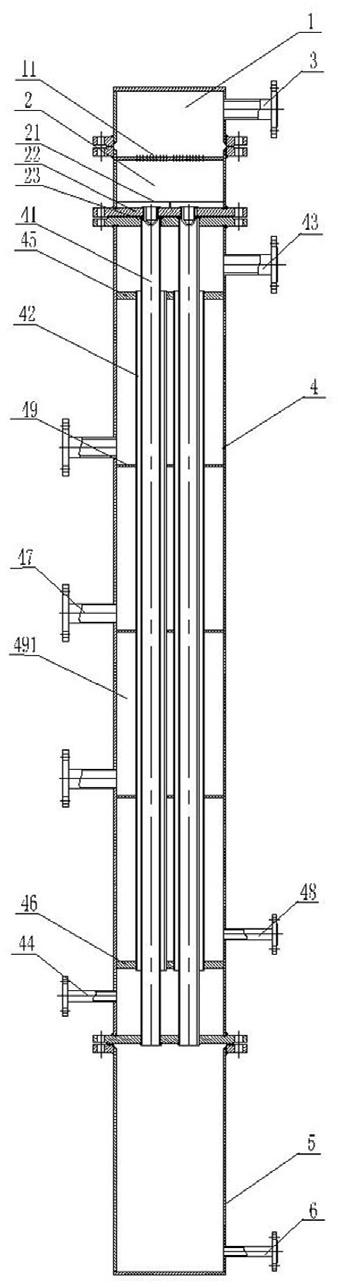

15.图1、本实用新型结晶器的示意图。

16.其中,1、缓流槽,2、原料槽,3、物料入口,4、降膜结晶单元,5、出料单元,6、物料出口,11、围堰板,21、网格板,22、法兰孔板,23、喷管,41、降膜管,42、夹套管,43、循环水入口,44、循环水出口,45、上密封板,46、下密封板,47、冷却水入口,48、冷却水出口,49、密封固定隔板,491、二次冷却腔。

具体实施方式

17.实施例1

18.一种梯度降温降膜动态结晶器,由上到下依次为进料单元、降膜结晶单元和出料单元;

19.所述进料单元的上部为缓流槽1、下部为原料槽2;缓流槽的侧壁上部设有物料入口3,槽底设有数个出口,每个出口周围均设有围堰板11;原料槽内由上至下设有筛板、网格板21和法兰孔板22,筛板的筛孔为等距孔,法兰孔板上均布数个通孔,通孔上插有数个喷管23;

20.所述降膜结晶单元4为上下密封的腔体,腔体的顶盖与进料单元的法兰孔板固定连接,腔体内部设有数根降膜管41,降膜管的数量按照处理量选用,降膜管分别开口于腔体的顶盖和底座,喷管23插入对应降膜管的上口,喷管插入深度在10

‑

15mm,并且喷管和降膜管之间有环缝,环缝间距2

‑

5mm,降膜管的外壁套有夹套管42,侧壁的上部设有循环水入口43、下部设有循环水出口44,腔体内设置两块密封板,分别位于循环水入口的下方和循环水出口的上方,降膜管穿过上、下密封板,夹套管的上端开口于上密封板45、夹套管的下端开口于下密封板46;

21.降膜单元侧壁在上、下密封板之间由上至下依次设有数个冷却水入口47和一个冷却水出口48,每个冷却水入口的下方设有一块密封固定隔板49,降膜管和夹套管穿过密封固定隔板,密封固定隔板与夹套管之间设有缝隙,缝隙间距3~6mm,使得密封板、降膜结晶单元侧壁内侧和夹套管外侧之间形成二次冷却腔491;

22.所述出料单元5为带有底座的腔体,降膜结晶单元底座与出料单元的顶部固定连接,位于降膜结晶单元下部的侧壁设有物料出口6。

23.一种混合物的降膜结晶分离方法,采用本实施例的梯度降温降膜动态结晶器,包括如下步骤:

24.1)开启循环水入口、循环水出口、冷却水入口和冷却水出口,使夹套管和二次冷却腔内充满冷却介质;

25.2)混合物物料由给料泵打入最上端缓流槽,由缓流槽围堰板四周向内溢出进入原料槽;混合物物料通过筛板的等距孔流入下面的网格板,由网格板底部的法兰孔板所安装的喷管进入降膜管程;主要目的是解决物料的稳定性和均匀性;

26.3)喷管插入深度在10

‑

15mm,喷管和降膜管管壁之间有2

‑

5mm环缝,混合物物料利用位差压力喷出,喷洒角20

‑

30度

°

,呈伞状均匀喷在降膜管程内壁,然后会降膜式向下流动,物料经直流喷管喷出时会带有一定的动力,较好的避免初始阶段的结晶垢积;混合物经过降膜管冷却,使其中一种化合物结晶,从而将混合物分离。

27.管程结晶主要是采用了降膜冷却换热,夹套管控制降膜时的流速和换热面积的均匀性;密封固定隔板与夹套管之间设有3~6mm间隙,冷却介质由数个冷却水入口进入二次冷却腔,通过间隙沿夹套管外管壁四周向下流动,形成二次梯度降膜换热,将一次降膜换热冷却介质换出的热量二次换出,提高管程的结晶效率,并同时也可实现不同温度的结晶工艺需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1