混酸焙烧废气节能型SCR脱硝系统的制作方法

混酸焙烧废气节能型scr脱硝系统

技术领域

1.本实用新型涉及一种混酸焙烧废气节能型scr脱硝系统,属于混酸焙烧废气处理技术领域。

背景技术:

2.不锈钢厂采用hf

‑

hno3混酸对不锈钢表面的氧化皮、油污及焊渣进行清除,生产中会产生的大量含金属盐离子的废液,传统的中和沉淀、化学回收、离子交换树脂及萃取等方法处理废酸效率低,大部分废酸无法回收利用。而新兴的废酸酸焙烧工艺,不仅可以回收具有经济产值的氧化铁粉,而且回收了一定浓度的hf和hno3,可以重复利用,废酸回收率高达60

‑

70%,但仍然有高浓度的nox从废液转移至烟气中,而该部分烟气经水洗后大量以no形式存在。

3.常规对于高浓度的nox处理,采用碱液无法吸收中性气体no,采用臭氧等氧化技术将no转化为常规烟气分析仪无法检测到的no2,即使配合碱液吸收也只有60%的脱硝效率。采用sncr需要900℃

±

50℃的温度,且效率仅有30%~50%。故高脱除率的scr是酸焙烧的废气脱硝的首选,但低温40℃、小烟气量、高浓度nox等工况条件对scr具有各种因素制约,如scr脱硝需确保至少240℃催化剂活性温度、脱硝反应放热产生的热量足以使预处理原烟气升温200℃以上超出催化剂的耐温范围等。

4.目前针对不锈钢酸洗混酸再生烟气的scr脱硝技术,采用对冷热烟气的换热和燃烧加热,采用高温循环风至烟气换热器的冷程出口的工艺路线,能成功解决催化剂高温失活及烟气升温脱硝高能耗问题。在不锈钢酸洗混酸再生烟气处理过程上中,一般酸再生nox浓度分为三个工况,分别为最小工况nox约19640mg/nm3(@8%o2)、正常工况nox约29308mg/nm3(@8%o2)和最大工况nox约47181mg/nm3(@8%o2),为防止遇高浓度nox系统过热,采用了最大工况nox浓度设计的最小传热面积的烟气换热器,但实际运行过程中存在较多低浓度工况如水操、酸操切水操、提枪等操作,此时脱硝反应热较低,为确保排烟nox浓度和nh3逃逸达标,需维持scr脱硝所需的脱硝温度,导致补热燃气耗量大幅上升,另外还会因酸液滴漏造成烟气换热器冷程入口被腐蚀的问题。

技术实现要素:

5.本实用新型的目的是提供一种结构合能,既能避免高浓度nox引起的超温,又能减少对烟气换热器的腐蚀,能节约运行成本的混酸焙烧废气节能型scr脱硝系统。

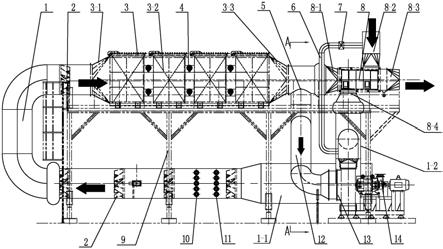

6.本实用新型为达到上述目的的技术方案是:一种混酸焙烧废气节能型scr脱硝系统,包括用于对冷烟气与热净烟气进行换热的烟气换热器、用于对冷烟气进行加热的燃烧器、用于对热烟气进行脱硝处理的scr脱硝单元以及连接烟道,其特征在于:所述连接烟道上的燃烧室与进气烟道相通,燃烧器为烟道内的燃烧器并与燃烧室连接,所述烟气换热器的冷程入口用于通入冷烟气、冷程出口与进气烟道连接相通,所述scr脱硝单元的烟气进口与连接烟道的出口连接相通、净烟气出口与烟气换热器的热程入口连接相通,所述连接烟

与连接烟道1、净烟气出口3

‑

3与烟气换热器的热程入口8

‑

13连接相通,将预处理烟气经烟气换热器8的冷程入口8

‑

2通入,再通过冷程出口8

‑

4进入进气烟道1

‑

2内,将换热后的预处理烟气经燃烧器14升温至脱硝温度,而进入scr脱硝单元3,脱硝后净烟气经烟气换热器8降温后由热程出口8

‑

3排入烟囱。

16.见图1~3所示,本实用新型烟气换热器8为最低工况nox浓度下的最大换热面积的间壁式换热器,烟气换热器8底部设置排污口,可采用板式换热器或列管式换热器,本实用新型的烟气换热器8运行能分别对应混酸焙烧再生的三个不同工况运行,烟气换热器8的传热面积采用最低工况下的20000mg/nm3设计最大传热面积。

17.见图1~3所示,本实用新型连接烟道1内设有混流格栅2和喷氨单元10,可采用多个混流格栅2,保证进入催化剂前的绝对烟气速度具有较小的偏差,同时使喷入的脱硝剂能与烟气充分混合。见图1~3所示,本实用新型连接烟道1内在喷氨单元10一侧具有野风单元11,或喷氨单元10与进风管连接相通,该野风单元为矩阵式喷氨格栅。当遇到高浓度30000~50000mg/nm3时,连接烟道1内可以混入部分野风,野风量约为10%~30%的预处理气量,野风量可以调节,防止scr催化剂超过430℃后烧结失。

18.见图1所示,本实用新型野风单元11位于喷氨单元10的前侧,且野风单元11与进风管连接,喷氨单元10与进药管连接,连接管连接在进风管和进药管上,连接管、进风管和进药管上分别设有对应的控制阀,通过各管路上的控制阀,使野风既能通过野风单元11通入连接烟道1内,还能通过喷氨单元10通入连接烟道1内,而在nox浓度不高时,还可不通入野风,使用灵活方便。本实用新型喷氨单元10为矩阵式喷氨格栅或双流体喷枪,与脱硝剂形式匹配,脱硝剂可采用喷射的脱硝剂,采用不同浓度的氨气或10%~25%氨水或者40%~50%尿素溶液,喷氨为10

‑

25kpa的纯氨气,而用纯氨气时,采用可拆卸的喷氨格栅;当采用氨水或尿素溶液时,可采用双流体喷枪,气体压力为3~5bar,液体压力为2~4bar。氨气、氨水及尿素喷射量,根据烟囱排放的nox值反馈进行调节,喷氨为喷尿素溶液时,尿素热解后进入scr脱硝单元3前的温度不低于320℃。

19.见图1~3所示,本实用新型scr脱硝单元3包括卧式布置三个以上的scr脱硝本体3

‑

2,scr脱硝本体3

‑

2装填一定体积的工业钒钛系催化剂模块,催化剂模块并与本体间严格密封,scr脱硝单元3在280℃下的催化剂体积,具备将1.5~2.5倍预处理烟气量下的nox自50000/(1+循环倍数)mg/nm3降至100mg/nm3以下浓度。见图1所示,本实用新型在各scr脱硝本体3

‑

2之间设有电加热器4,在scr脱硝系统开机或停机过程中开启电加热器4,以保持需维持scr所需的脱硝温度。本实用新型还可采用一个备用的scr脱硝本体3

‑

2。

20.见图1~3所示,本实用新型还具有将scr脱硝单元3排出的部分热净烟气进行循环的循环风机13和回流预热管6,可将占10%~25%的预处理烟气量的热净烟气进行循环,循环风机13的入口与scr脱硝单元3的净烟气出口3

‑

3连接相通、出口与回流预热管6连接相通,回流预热管6上的两个出口分别与烟气换热器8的冷程入口8

‑

2和进气烟道1

‑

2连接相通,将脱硝后的部分热净烟气回流至烟气换热器8的冷程入口8

‑

2与预处理原烟气混合而进入烟气换热器8,能提升烟气换热器8冷程入口8

‑

2烟气的温度,升高酸露点,降低烟气换热器8冷程入口8

‑

2低温腐蚀,其余烟气则通过回流预热管6进入进气烟道1

‑

2而与换热后的原烟气混合升温。

21.见图1~3所示,本实用新型scr脱硝单元3的净烟气出口3

‑

3与烟气换热器8的热程

入口8

‑

1之间连接有三通烟道5,三通烟道5通过循环烟管12与循环风机13的入口连接相通,且回流预热管6上设有烟气流量分配的回流阀门7,使热净烟气小部分烟气接至烟气换热器8的冷程入口8

‑

2,大部分烟气与烟气换热器8的冷程出口8

‑

4排出换热后的原烟气混合升温。本实用新型的循环风机13为变频引风机,循环风机13的进风口处设置有可的调风门,工况下循环风机13为35%~80%的开度,循环风机13的全风量为预处理的标况风量的2.5倍,全压为2000pa,工作温度在350~430℃之间。

22.混酸焙烧废气的nox初始浓度在22218mg/nm3(@8%o2),采用100%纯氨气脱硝,燃烧器14的燃料为天然气,烟气换热器8最大工况的换热面积38m2,处理风量在10477nm3/h。采用本实用新型scr脱硝系对混酸焙烧废气进行处理,将31℃的混酸焙烧废烟气,经烟气换热器8冷程入口进入换热至197℃,经50m3/h的天然气燃烧器14补热至250℃,经喷氨单元10喷入107m3/h、5.28kpa的100%氨气,经混流格栅2均布后进入scr脱硝单元3进行脱硝处理,scr脱硝单元3入口温度在250℃,scr本体催化剂温度在375℃,循环风机13风量16000nm3/h,将scr脱硝单元3出口热烟气引约1050nm3/h至烟气换热器8的冷程入口8

‑

2,其余大部分热烟气与烟气换热器8的冷程出口8

‑

4排出换热后的烟气混合,换热后259℃的净烟气排至烟囱,nox排放浓度为58mg/nm3。

23.混酸焙烧废气的nox初始浓度在50000mg/nm3(@8%o2),采用100%纯氨气脱硝,燃烧器14的燃料为天然气,烟气换热器8的最低工况nox浓度下的最大换热面积在280m2,处理风量在10000nm3/h。采用本实用新型scr脱硝系对混酸焙烧废气进行处理,将31℃的混酸焙烧废烟气,经烟气换热器8冷程入口进入换热至197℃,经10m3/h的天然气燃烧器14补热至250℃,经喷氨单元10喷入187m3/h、5.28kpa的100%氨气,野风量2500n m3/h,经混流格栅2均布后进入scr脱硝单元3进行脱硝处理,scr脱硝单元3的入口温度在349℃,scr本体催化剂温度在420℃,循环风机13风量15000nm3/h,将scr脱硝单元3出口热烟气引约1050nm3/h至烟气换热器8的冷程入口8

‑

2,其余大部分热烟气与烟气换热器8的冷程出口8

‑

4排出换热后的烟气混合,换热后249℃的净烟气排入烟囱,nox排放浓度为23mg/nm3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1