一步法生产氯乙酰氯釜残分离处理系统的制作方法

1.本实用新型涉及氯乙酰氯制备技术领域,尤其涉及一种一步法生产氯乙酰氯釜残分离处理系统。

背景技术:

2.两步氯化法生产氯乙酰氯,其优势在于,无需单独生产催化剂,无需单独的催化剂生产设备,也无需催化剂生产的时间,大大缩短了生产周期。且采用双釜串联的方式,副合成釜作为吸收主合成釜未反应完全的氯气,避免氯气的浪费。

3.氯乙酰氯生产过程中产生的尾气中主要含有氯化氢、氯气、乙酰氯、二氧化硫成分,由于二氧化硫不溶于水,所以无法通过水吸收来处理,直接排放会造成大气污染。

技术实现要素:

4.有必要提出一种一步法生产氯乙酰氯釜残分离处理系统。

5.一步法生产氯乙酰氯釜残分离处理系统,包括主合成釜、副合成釜、蒸馏釜、蒸馏塔、一级吸收塔、二级吸收塔、三级吸收塔,主合成釜和副合成釜具有相同结构,均设置氯气通入口、气相出口、主回流口、第一副回流口、第二副回流口、固体加入口,还在主合成釜上部设置第一冷凝器,在副合成釜上部设置第二冷凝器,第一冷凝器的尾气出口和第二冷凝器的尾气出口用于排出尾气,以与一级吸收塔气相入口连接,主合成釜和副合成釜的底部设置排出口,与蒸馏釜连接,蒸馏釜的出料口连接蒸馏塔,蒸馏塔顶部气相出口连接第三冷凝器,塔底排出釜残,第三冷凝器设置液相回流阀、采出阀,液相回流阀控制第三冷凝器液相回流至蒸馏塔的导通或断开,采出阀控制第三冷凝器液相成品是否采出至成品罐,一级吸收塔内部提供喷淋水,二级吸收塔为降膜吸收塔,吸收介质为水,三级吸收塔内部提供喷淋介质,喷淋介质为碱水,一级吸收塔的气相出口连接二级吸收塔的气相入口,二级吸收塔的气相出口连接三级吸收塔的气相入口,三级吸收塔设置排空口,一级吸收塔的塔底釜残出口和二级吸收塔的塔底釜残出口连接压滤机,压滤机的液体出口连接盐酸储罐,三级吸收塔的塔底连接蒸发结晶器,蒸发结晶器的气体出口通过管道连接蒸馏釜的夹套层和/或蒸馏塔的气相入口。

6.进一步,第三冷凝器还设置前馏回流阀,前馏回流阀控制第三冷凝器气相回流与主合成釜或副合成釜的连通。

7.本实用新型中,将尾气预先进行一级水吸收、二级降膜水吸收,剩余残气的主要成分为二氧化硫,所以采用碱水吸收,中和反应生成盐类浆液,实现了二氧化硫的吸收,然而盐类浆液储存、转运都不方便,只能作为工业危废处理,仍然给企业带来很大的压力。所以本方案将盐类浆液中的固体残渣和水蒸气分离分别处理。

附图说明

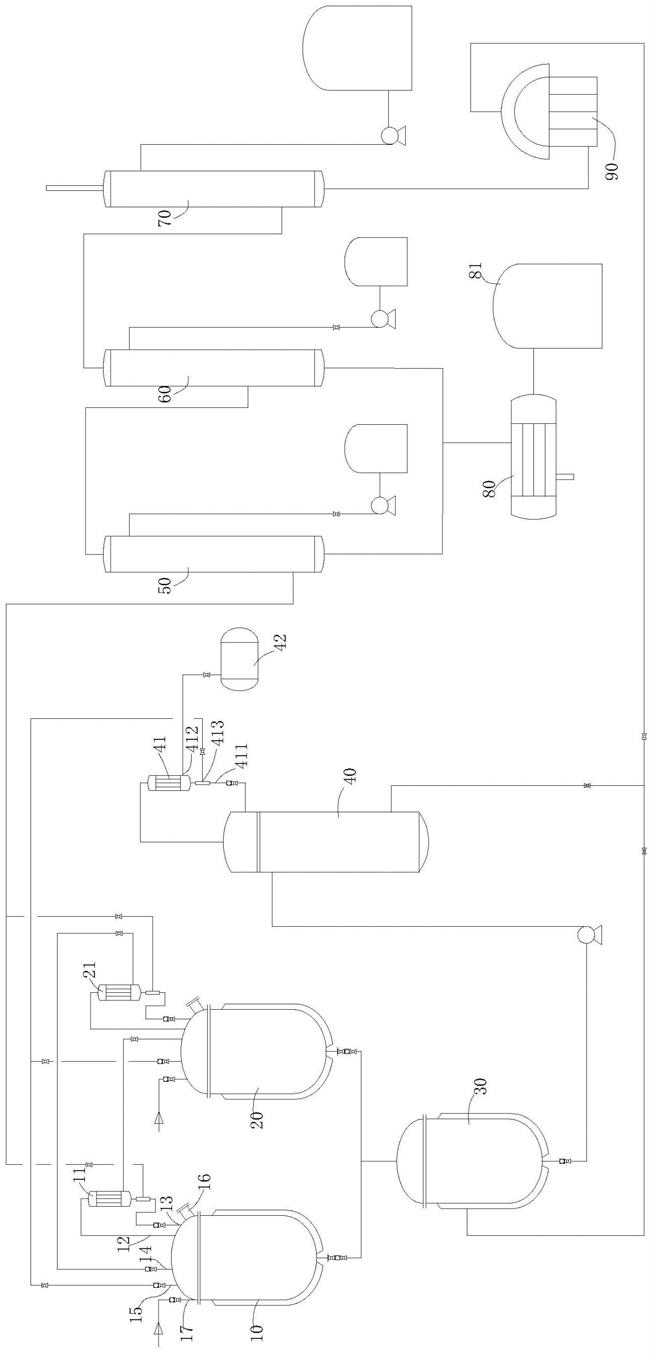

8.图1为本系统的结构示意图。

9.图中:主合成釜10、第一冷凝器11、气相出口12、主回流口13、第一副回流口14、第二副回流口15、固体加入口16、氯气通入口17、副合成釜20、第二冷凝器21、蒸馏釜30、蒸馏塔40、第三冷凝器41、液相回流阀411、采出阀412、前馏回流阀413、成品罐42、一级吸收塔50、二级吸收塔60、三级吸收塔70、压滤机80、盐酸储罐81、蒸发结晶器90。

具体实施方式

10.参见图1,本实用新型实施例提供了一步法生产氯乙酰氯釜残分离处理系统,包括主合成釜10、副合成釜20、蒸馏釜30、蒸馏塔40、一级吸收塔50、二级吸收塔60、三级吸收塔70,主合成釜10和副合成釜20具有相同结构,均设置氯气通入口17、气相出口12、主回流口13、第一副回流口14、第二副回流口15、固体加入口16,还在主合成釜10上部设置第一冷凝器11,在副合成釜20上部设置第二冷凝器21,第一冷凝器11的尾气出口和第二冷凝器21的尾气出口用于排出尾气,以与一级吸收塔50气相入口连接,主合成釜10和副合成釜20的底部设置排出口,与蒸馏釜30连接,蒸馏釜30的出料口连接蒸馏塔40,蒸馏塔40顶部气相出口12连接第三冷凝器41,塔底排出釜残,第三冷凝器41设置液相回流阀411、采出阀412,液相回流阀411控制第三冷凝器41液相回流至蒸馏塔40的导通或断开,采出阀412控制第三冷凝器41液相成品是否采出至成品罐42,一级吸收塔50内部提供喷淋水,二级吸收塔60为降膜吸收塔,吸收介质为水,三级吸收塔70内部提供喷淋介质,喷淋介质为碱水,一级吸收塔50的气相出口12连接二级吸收塔60的气相入口,二级吸收塔60的气相出口12连接三级吸收塔70的气相入口,三级吸收塔70设置排空口,一级吸收塔50的塔底釜残出口和二级吸收塔60的塔底釜残出口连接压滤机80,压滤机80的液体出口连接盐酸储罐81,三级吸收塔70的塔底连接蒸发结晶器90,蒸发结晶器90的气体出口通过管道连接蒸馏釜30的夹套层和/或蒸馏塔40的气相入口。

11.本方案中尾气经过三级吸收,在一级吸收和二级吸收,采用水吸收,将尾气中的溶水性气体吸收,主要将乙酰氯、氯化氢吸收,生产副产乙酸,由于吸收塔内底部残留重组分杂质,通过压滤机80挤压分离,形成固定废物,便于收集,且经过水吸收后无易于反应的物质存在,副产的盐酸被收集利用,在二级吸收采用碱水吸收,由于原料中有硫磺,尾气中不可避免产生二氧化硫,所以采用碱水吸收,采用酸碱中和的原理,将气态二氧化硫反应生成亚硫酸钠、硫酸钠、氯化钠等含硫盐类混合物,单独收集,该盐类混合物为酸碱中和产物,性能稳定,易于储存转运。

12.在该系统中,三级吸收塔的塔底排出的是盐类混合浆料,属于液态或浆状,存储收集占用空间大,运输时也存在安全隐患,本方案设置了蒸发结晶器90,从而将盐类结晶析出,作为固体杂质收集处理,而蒸发的气体为中和水蒸气,二次回用至蒸馏釜或蒸馏塔内,作为换热介质使用,实现了热量的回收循环利用。所以,通过此方案的改进,将三级吸收塔的釜残分离为固体残渣单独收集,将过程中产生的含有高热量的水蒸气回收再利用至本系统内部,一举两得。并且,该水蒸气为中性,不会与尾气发生反应。

13.进一步,第三冷凝器41还设置前馏回流阀413,前馏回流阀413控制第三冷凝器41气相回流与主合成釜10或副合成釜20的连通。

14.当蒸馏塔40内温度高于预设值,例如105℃,且冷凝器下方的玻璃器内观察到液体颜色为无色或微黄色,则表明塔内杂质较少,氯乙酰氯含量很高,关闭前馏回流阀413,关闭

液相回流阀411,打开采出阀412,将成品采出至成品罐42;当温度低于预设值,则表明塔内杂质较多,此时关闭采出阀412,打开前馏回流阀413,从而加强冷凝回流和杂质气体的排出,杂质气体多含有乙酰氯、氯气、氯化氢,则通过前馏回流阀413返回至主反应釜二次反应,生产一氯乙酰氯。前馏回流阀413的设置使蒸馏塔40内无法吸收和采出的杂质气体(主要成分为氯气、氯化氢、乙酰氯)二次回流至合成釜继续反应,使氯充分被吸收反应,降低氯气的通入量,降低成本,而且原有方案中将此混合气体作为尾气直接排入尾气处理系统,本方案降低了尾气排入量,降低尾气处理的压力。

15.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

16.以上所揭露的仅为本专利文件较佳实施例而已,当然不能以此来限定本实用新型之权利范围,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

17.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1