一种上下层涂料罐的制作方法

1.本实用新型应用于离心铸造铸钢管领域,具体涉及在离心铸造管模内压力喷涂涂料的一种双层涂料罐。

背景技术:

2.对于铸钢管而言,离心铸造是生产成本较低的生产方法,离心铸造铸钢管时,需要在管模内壁喷涂一层涂料,用于保护管模。由于钢水浇注温度高,需要涂料具有较高的耐火度,通常情况下,多采用熔点在2400℃以上的锆英粉作为骨料,但锆英粉的比重较大,为4.6g/cm3左右。常用的悬浮剂,如膨润土、凹凸棒土、cmc等,均无法达到锆英粉长时间悬浮。申请人在2019年研发了一种压力喷涂罐,专利号2019212881126,该涂料罐需要将配制好的涂料自涂料进口倒入涂料罐,然后密封压力喷涂。这种作业方式对于小批量生产、慢节奏的生产适用,由于涂料倒入涂料罐的时间较长,严重制约了生产的连续性, 而且增加了员工的体力劳动。

技术实现要素:

3.本实用新型解决的技术问题是:提供一种上下层涂料罐,涂料从上层制备罐快速下流到下层喷涂罐,大大缩短涂料倒入的时间,满足连续生产的要求,避免了涂料倒入的体力劳动。

4.本实用新型所采用的技术方案是:压力涂料罐包括固定在一起的上层制备罐和下层喷涂罐。所述制备罐的球面罐底与喷涂罐的罐盖焊接密封,所述球面罐底中间最低点加工有锥形开口。该锥形开口由连杆密封部件控制开合;所述连杆密封部件包括主动杆、连杆、转杆和密封块,所述密封块的圆锥面与锥形开口相配合密封;密封块与转杆的一端铰连接,转杆的另一端铰连接连杆的一端,连杆的另一端铰连接主动杆。转杆的中部铰连固定在罐底上的下支撑,所述主动杆的中部铰连固定在制备罐的罐体上的上支撑。

5.进一步,所述球面罐底用锥面罐底或斜板罐底替代,同样在于最低点设计开口。

6.进一步,下层的喷涂罐为密封压力罐,其顶面密封覆盖有用标准件固定的罐盖;其罐壁上部设计有压缩空气进口、观察孔、进光孔、泄压口和压力表;所述观察孔和进光孔位置相对,便于观察涂料搅拌状态和液面高度;其底部设计有喷涂管、排污口和搅拌装置。

7.本实用新型的有益效果是:上层制备完的涂料可快速下流到下层的喷涂罐中,避免了涂料倒入喷涂罐的体力劳动,大大节约了涂料倒入的时间,满足连续生产的需求。涂料罐正常工作时,连杆密封部件的连杆机构出于锁死状态,实现安全生产。

附图说明

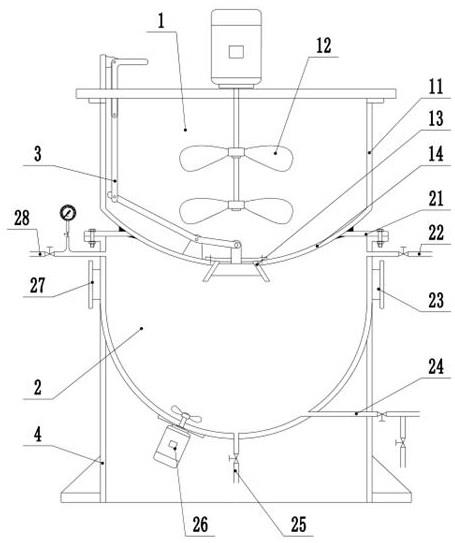

8.图1为本实用新型结构示意图;

9.图2为连杆密封部件工作原理示意图;

10.其中:1-制备罐、2-喷涂罐、3-连杆密封部件、4-支撑部件;

11.11-罐体、12-叶片、13-开口、14-罐底;

12.21-罐盖、22-压缩空气进口、23-观察孔、24-喷涂管、25-排污口、26-搅拌装置、27-进光孔、28-泄压口;

13.31-主动杆、32-连杆、33-转杆、34-密封块、35-上支撑、36-下支撑。

具体实施方式

14.参考附图1和附图2对本实用新型进行详细说明,下面所述的上下均针对附图1的上下而言,所述内外均指涂料罐的内外。本实施例为圆形结构,无前后左右的区分,但不排斥方形或椭圆形结构。

15.上下层涂料罐由底部的支撑部件4平稳支撑,如附图1所示,其核心结构由上层的涂料制备罐1和下层的涂料喷涂罐2焊接而成,侧面焊接有操作平台和梯子(附图没有显示),制备罐1和喷涂罐2由连杆密封部件3联通或密封。

16.制备罐1包括罐体11、罐底14和涂料搅拌用叶片12,罐底14为球面结构,可以防止平面形状的罐底与罐体11之间的直角角部的涂料搅拌不均,在罐底14中心最低点,设计有开口13,开口上用标准件固定有不锈钢滤网,球面结构的罐底14便于涂料自该开口处流入下层的喷涂罐2中,不锈钢滤网可过滤涂料中的块状杂物。罐底14的球面结构也可以改成锥面、或斜板类结构,最低点设计有开口13,有利于涂料的下流。

17.喷涂罐2为密封压力罐,为防止涂料沉积,搅拌均匀,下部同样设计为球面结构,球面结构上设计有搅拌装置26,使得涂料一直处于搅拌状态,保证涂料均匀,不沉淀。喷涂罐2的顶面密封覆盖有用标准件固定的罐盖21,该罐盖21与制备罐1的罐底14焊接密封,喷涂罐需要维修或清理时,卸下标准件,吊走上层的制备罐1即可。喷涂罐2的罐壁上部设计有压缩空气进口22、泄压口28、观察孔23和进光孔27,其中观察孔23和进光孔27位置相对,便于观察喷涂罐2内涂料搅拌状态及高度。压缩空气进口22为喷涂罐2提供压力喷涂所用压力,泄压口28用于喷涂罐2泄压操作。在喷涂罐2的罐壁上部还设计有压力表,可指示喷涂罐内的压力,便于调整压力喷涂的喷涂参数。上述压缩空气进口22、观察孔23、进光孔27、泄压口28和压力表均高于涂料液面。在喷涂罐2的底部设计有用于涂料喷涂的喷涂管24和清理排污用的排污口25,排污口25位于球面底部的最低点。

18.连杆密封部件3包括主动杆31、连杆32、转杆33和密封块34,如附图2所示,所述密封块34为圆锥形,其圆锥面为密封面,与罐底14下面的锥形开口13相配合,密封块34与转杆33的一端铰连接,可在转杆33的带动下上下移动,转杆33的另一端铰连接连杆32的一端,连杆32的另一端铰连接主动杆31,从而形成连杆机构。转杆33的中部铰连下支撑36,下支撑36固定在罐底14上,主动杆31的中部铰连上支撑35,上支撑35固定在罐体11上。正常情况下,主动杆31的中部铰连点、与转杆33两端的铰连点处于一条垂直线上,连杆系统处于锁死状态,此时,密封块34密封锥形开口13,密封块34将上层的制备罐1和下层的喷涂罐2分开,制备罐1内加入锆英粉、膨润土、cmc、水等涂料原料,启动叶片12搅拌,进行涂料配制。喷涂罐2可打开压缩空气进口22,充入压缩空气,检查压力表的指示,打开喷涂管24,即可实现管模内涂层的喷涂。也就是说,上层制备罐1的涂料配制和下层喷涂罐2的压力喷涂可同时进行。

19.当需要向喷涂罐2内补充涂料时,关闭压缩空气进口22,打开泄压口28,将喷涂罐2内的压力释放,然后按照附图2所示转动主动杆31,主动杆31带动连杆32上移,连杆32带动

转杆33顺时针旋转,密封块34向下移动,打开罐底的锥形开口13,上层制备罐1内的涂料可快速流入下层的喷涂罐2内。当喷涂罐2补充涂料满足使用时,反向旋转主动杆31,密封块34向上移动,关闭罐底14的锥形开口13。

20.下层喷涂罐2正常工作状态下,保持压力,密封块34在压力状态下密封压实,此时连杆机构保持在锁死状态,密封块34不会因搅拌震动而下落,喷涂罐2中的压力不会从开口13处泄压,从而实现安全生产。

21.本实用新型将涂料制备罐和喷涂罐固定在一起,上层的涂料制备完后,可快速流入下层的喷涂罐中,避免了涂料倒入喷涂罐的体力劳动,大大节约了涂料倒入的时间,满足了连续生产的涂料需求。

技术特征:

1.一种上下层涂料罐,其特征在于:包括固定在一起的上层制备罐(1)和下层喷涂罐(2);所述制备罐(1)的球面罐底(14)与喷涂罐(2)的罐盖(21)焊接密封,所述球面罐底(14)中间最低点加工有锥形开口(13);所述锥形开口(13)由连杆密封部件(3)控制开合;所述连杆密封部件(3)包括主动杆(31)、连杆(32)、转杆(33)和密封块(34),所述密封块(34)的圆锥面与锥形开口(13) 相配合;所述密封块(34)与转杆(33)的一端铰连接,所述转杆(33)的另一端铰连接连杆(32)的一端,所述连杆(32)的另一端铰连接主动杆(31);所述转杆(33)的中部铰连下支撑(36),所述下支撑(36)固定在罐底(14),所述主动杆(31)的中部铰连上支撑(35),所述上支撑(35)固定在制备罐的罐体。2.根据权利要求1所述的一种上下层涂料罐,其特征在于:所述球面罐底(14)用锥面罐底或斜板罐底替代。3.根据权利要求1或2所述的一种上下层涂料罐,其特征在于:所述喷涂罐(2)为密封压力罐,其顶面密封覆盖有用标准件固定的罐盖(21);其罐壁上部设计有压缩空气进口(22)、观察孔(23)、进光孔(27)、泄压口(28)和压力表;所述观察孔(23)和进光孔(27)位置相对;其底部设计有喷涂管(24)、排污口(25)和搅拌装置(26)。

技术总结

本实用新型公开了应用于压力喷涂的一种上下层涂料罐。该涂料罐包括固定在一起的上层制备罐和下层喷涂罐;制备罐的罐底与喷涂罐的罐盖焊接密封,所述球面罐底中间最低点加工有锥形开口。该锥形开口由连杆密封部件控制开合;所述连杆密封部件包括主动杆、连杆、转杆和密封块,密封块的圆锥面与锥形开口配合密封;密封块与转杆铰连接,转杆与连杆铰连接,连杆与主动杆铰连接,形成连杆机构。本实用新型可实现上层制备完的涂料快速下流到下层的喷涂罐中,避免了涂料倒入喷涂罐的体力劳动,大大节约了涂料准备时间,可实现连续生产。可实现连续生产。可实现连续生产。

技术研发人员:张蕾 陈俊 刘志刚 张勇 朱焰君 易荣瑞

受保护的技术使用者:卓然(靖江)设备制造有限公司

技术研发日:2021.02.02

技术公布日:2022/6/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1