一种水平式内旋转薄膜蒸发器的制作方法

1.本实用新型涉及薄膜蒸发器设备领域,尤其涉及一种水平式内旋转薄膜蒸发器。

背景技术:

2.化工行业生产中,经常用到需要对液体物料脱水的装置——薄膜蒸发器。为了更好地适应很多溶液蒸发的特殊要求,人们研发了很多新型的蒸发设备,旋转式薄膜蒸发器便是其中较重要的一类。

3.目前,实验用蒸发器多为玻璃釜旋转蒸发器,其特点为玻璃釜在旋转支架的转动下,玻璃釜随着旋转,一般规格为500~1000ml,采用倾斜式旋转,对玻璃釜的加热通常采用水浴和油浴两种加热方式。但是上述的玻璃釜蒸发器拆卸困难,清洗麻烦,特别是大一点的玻璃釜在高温加热时,更难以进行拆卸、清洗和移动等操作。

4.中国专利200520031886.2公开了一种水平式内旋转薄膜蒸发器,在蒸发器筒体内设置一旋转筒体。旋转筒体转动使液体在其内外表面形成一层薄膜进行蒸发,这个技术解决了玻璃釜旋转蒸发器存在的不足。

5.但是,该专利技术方案存在一些不足,其在具体的使用中蒸发器筒体底部的物料长期沉积,不能有效更新清除,从而形成过热,进而结垢。特别是对于黏度大的物料,这种现象更加严重,物料结垢难以清洗除去,进而影响蒸发器的蒸发效率。

技术实现要素:

6.本实用新型针对现有技术的缺陷,提供一种能够有效清除蒸发器筒体底部物料沉积,甚至防止物料沉积形成,在蒸发过程中对物料进行全面翻动的水平式内旋转薄膜蒸发器。

7.本实用新型为解决上述技术问题采用以下技术方案:

8.本实用新型提供了一种水平式内旋转薄膜蒸发器,包括旋转筒体,旋转筒体设置于外筒体内,旋转筒体通过旋转轴与电机连接并可相对于外筒体旋转;

9.外筒体上侧的外壁上设置有真空组件、进料口和出料口,外筒体设置于加热组件内,真空组件、进料口和出料口穿过加热组件并与外部相通;

10.旋转筒体上的侧壁上纵向设置有至少一个刮壁板和可拆卸地固定在刮壁板上的至少一个刮刀。

11.进一步地,旋转轴穿过外筒体和加热组件于电机连接,并通过连接部件与外筒体和加热组件连接。

12.进一步地,连接部件为轴承,轴承上设置有轴密封。

13.进一步地,真空组件包括真空接口和真空表接口,且分别设置于进料口的两侧。

14.进一步地,电机设置在电机支架上,且与旋转筒体同轴。

15.进一步地,加热组件为油浴加热组件,包括油槽、筒体支撑和支架;

16.外筒体设置于油槽形成的筒体内;外筒体通过筒体支撑与油槽连接固定;支架配

合电机支架支撑水平式内旋转薄膜蒸发器。

17.进一步地,加热组件和外筒体的一端均设置有清洗口。

18.进一步地,清洗口上设置有可拆卸的端盖,端盖通过法兰与加热组件和外筒体连接。

19.进一步地,刮壁板上设置有均匀的漏料孔。

20.进一步地,刮刀与刮壁板的固定方式为槽固定或螺钉固定。

21.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

22.本实用新型提供的水平式内旋转薄膜蒸发器,在电机的驱动下,旋转轴带动旋转筒体在外筒体内旋转,使物料形成一层薄膜进行蒸发,且旋转筒体上设置有刮壁组件,刮壁组件随着旋转筒体的旋转紧贴外筒体内壁旋转运动,实现了物料的全面翻动,防止物料在外筒体底部的长期附着,避免物料在外筒体内壁上发生过热和结垢等现象,提升了蒸发器的蒸发效率。

附图说明

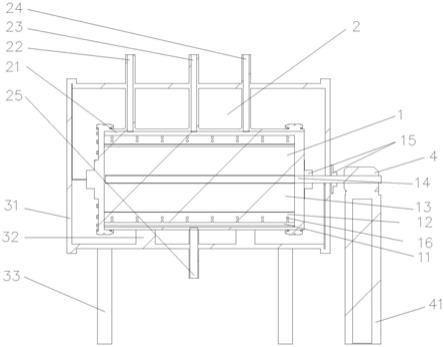

23.图1为本实用新型一实施例提供的一种水平式内旋转薄膜蒸发器的结构示意图;

24.图2为本实用新型一实施例提供的一种水平式内旋转薄膜蒸发器的仰视图;

25.图3为图2中的b

‑

b向剖视图;

26.图4为图2中的a

‑

a向剖视图;

27.图5为图4中i处的放大图;

28.图6为本实用新型一实施例提供的一种水平式内旋转薄膜蒸发器中滚筒组件的示意图;

29.其中的附图标记为:1

‑

滚筒组件,11

‑

刮刀,12

‑

刮壁板,13

‑

旋转筒体,14

‑

旋转轴,15

‑

连接部件,16

‑

漏料孔,2

‑

筒体组件,21

‑

外筒体,22

‑

真空接口,23

‑

进料口,24

‑

真空表接口,25

‑

出料口,3

‑

加热组件,31

‑

油槽,32

‑

筒体支撑,33

‑

支架,4

‑

电机,41

‑

电机支架。

具体实施方式

30.本实用新型提供了一种水平式内旋转薄膜蒸发器。

31.下面结合附图对本实用新型的技术方案做进一步的详细说明以使更好地理解本实用新型,但不限制本实用新型的范围。

32.如图1~图6所示,本实用新型提供了一种水平式内旋转薄膜蒸发器,包括旋转筒体13,旋转筒体13设置于外筒体21内,旋转筒体13通过旋转轴14与电机4连接并可相对于外筒体21旋转;

33.外筒体21上侧的外壁上设置有真空组件、进料口23和出料口25,;外筒体21设置于加热组件3内,真空组件、进料口23和出料口25穿过加热组件3并与外部相通;真空组件包括真空接口22和真空表接口24,且分别设置于进料口23的两侧。

34.旋转轴14穿过外筒体21和加热组件3与电机4连接,并通过连接部件15与外筒体21和加热组件3连接,连接部件15设置于外筒体21和加热组件3靠近电机4的端面上。

35.在本实用新型一优选的实施例中,连接部件15为轴承,轴承上设置有轴密封,轴密封可防止流体物料在蒸发的过程中从连接部件15处泄漏。

36.电机4设置在电机支架41上,且与旋转筒体13同轴;电机也可通过皮带或其他传动部件向旋转轴14提供旋转动力,均包含在本实用新型的范围之内。

37.加热组件3为油浴加热组件,包括油槽31、筒体支撑32和支架33;外筒体21设置于油槽31形成的筒体内;外筒体21通过筒体支撑32与油槽31连接固定;支架33配合电机支架41支撑水平式内旋转薄膜蒸发器。

38.加热组件3也可设置为水浴加热或加热炉,为筒体提供加热条件,显而易见的是,筒体支撑32和支架33也随着加热组件的更换而进行相应的改变,上述改变为本领域技术人员所熟知的现有技术,均包含在本实用新型的范围之内。

39.旋转筒体13上的侧壁上纵向设置有至少一个刮壁板12和可拆卸地固定在刮壁板12上的至少一个刮刀11;旋转筒体13的直径加上刮壁板12和刮刀11结合的直径与外筒体21的内径相同,即旋转筒体13通过刮壁板12和刮刀11刚好接触到外筒体1的内壁,使旋转筒体13在旋转过程中通过刮壁板12和刮刀11可将外筒体21内底部的物料进行全面的翻动,避免物料沉积和结垢。

40.刮壁板12上设置有均匀的漏料孔16,漏料孔16在进行蒸发黏度较高的物料时,可使物料通过漏料孔16,不影响物料的蒸发和翻动,且能减少由于物料黏度对刮壁板12旋转的阻力,降低电机4负荷,提升刮壁板12的使用寿命。漏料孔16的形状可为圆形、矩形、椭圆形或任何不规则形状,能使物料通过漏料孔16即可。

41.刮刀11与刮壁板12的固定方式为槽固定或螺钉固定均可,刮刀11的材料可根据所蒸发物料的黏度进行具体选择,对于黏度较大的物料,可选用材料较硬的刮刀11,对于黏度较小的物料,可选用材料较软的刮刀。刮刀11在刮壁板12上可拆卸更换,不必整个更换刮壁板12或旋转筒体13,降低蒸发器的维修成本。

42.刮刀11和刮壁板12的数量可根据需求进行选择,物料粘度较大易沉积附着在外筒体21底部时,可设置较多数量的刮壁板12和刮刀11。

43.加热组件3和外筒体21的一端均设置有清洗口,在本实用新型一优选的实施例中,清洗口设置于加热组件3和外筒体21靠近电机4的一端,清洗口上设置有可拆卸的端盖,端盖通过法兰与加热组件3和外筒体21连接。需要对外筒体21以及旋转筒体13内部清洗时,即可打开端盖,通过清洗口进行清洗,较为便捷。

44.以上对本实用新型的具体实施例进行了详细描述,但其只作为范例,本实用新型并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对该实用进行的等同修改和替代也都在本实用新型的范畴之中。因此,在不脱离本实用新型的精神和范围下所作的均等变换和修改,都应涵盖在本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1