用于确定光气液相法制备异氰酸酯的反应条件的系统的制作方法

1.本技术涉及用于确定化学反应条件的系统,更具体地,涉及一种用于确定光气液相法制备异氰酸酯的反应条件的系统。

背景技术:

2.异氰酸酯是一类含有一个或多个异氰酸酯基团的化合物。包括脂肪族异氰酸酯、芳香族异氰酸酯、不饱和异氰酸酯、卤代异氰酸酯、硫代异氰酸酯、含磷异氰酸酯、无机异氰酸酯及封闭异氰酸酯等。由于其含有高度不饱和的异氰酸酯基团,使其具有很高的化学活性,能与多种物质发生重要的化学反应,因而广泛应用于聚氨酯、聚氨酯脲和聚脲、高分子改性、有机合成试剂、农业、医学等领域。

3.现有技术中,采用光气与胺制备异氰酸酯的原理已为人熟知,其中主要分为液相法和气相法。气相法是将胺气化后和气态光气直接反应制备异氰酸酯,由于需要将胺高温气化,因此对热敏性胺不适用,且由于气相反应速度快,容易产生脲类副产物。一种典型的液相法涉及三个主要化学反应,第一个反应为胺与光气反应生成氨基甲酰氯和胺盐酸盐,第二个反应为胺盐酸盐继续与光气反应生成氨基甲酰氯,第三个反应为氨基甲酰氯进一步反应生成异氰酸酯和氯化氢。

4.在实际采用光气液相法生产异氰酸酯时,可以根据反应条件的不同而将反应过程进一步划分成多个反应阶段,例如,两阶段、三阶段、四阶段、五阶段、六阶段等等。由于各阶段的反应条件(温度、压强、反应时间等)对最终的异氰酸酯产率有较大的影响,因此需要研究各个阶段的最佳反应条件。此外,对于不同的原料胺的类型以及所要生产的异氰酸酯的类型,各阶段的最佳反应条件也有所不同,也需要针对不同的反应物来确定最佳反应条件。因此,需要一种用于确定光气液相法制备异氰酸酯的反应条件的系统。

技术实现要素:

5.本技术的目的在于提供一种用于确定光气液相法制备异氰酸酯的反应条件的系统,其能够分阶段探索和确定光气液相法制备异氰酸酯中各阶段的反应条件。

6.本技术提供了一种用于确定光气液相法制备异氰酸酯的反应条件的系统,其特征在于,所述系统包括:第一反应容器、第二反应容器、温度控制装置和定压装置,所述第一反应容器包括:溶剂进料口、光气进料口、胺混合料进料口;出料口;连通口;通气口,所述通气口被配置为可选地与高压气源和泄压通路连通,以允许气体进入或流出所述第一反应容器;取样口,所述取样口被配置用于可操作地从所述第一反应容器提取一定量的反应样本;所述第二反应容器包括:溶剂进料口、光气进料口;出料口;连通口;通气口,所述通气口被配置为可选地与高压气源和泄压通路连通,以允许气体进入或流出所述第二反应容器;取样口,所述取样口被配置用于可操作地从所述第二反应容器提取一定量的反应样本;其中所述第一反应容器的连通口与所述第二反应容器的连通口选择性的连通,并且所述第一反应容器的出料口与所述第二反应容器的出料口选择性地连通;所述温度控制装置被配置为

可选地将所述第一反应容器和第二反应容器的温度调节至预定值;所述定压装置被配置为可选地将所述第一反应容器和第二反应容器内的压强控制在预定值。

7.在一些实施例中,所述第一反应容器设置有与其通气口和溶剂进料口连通的第一预冷器,和/或所述第二反应容器设置有与其通气口和溶剂进料口连通的第二预冷器。

8.在一些实施例中,所述温度控制装置包括:温度传感器,所述温度传感器为接触式温度传感器和/或非接触式温度传感器,其中所述接触式温度传感器可设置在以下任意一个或多个位置:所述第一反应容器内部、所述第一反应容器的侧壁上、所述第二反应容器内部、所述第二反应容器的侧壁上;所述非接触式温度传感器与所述第一反应容器和/或第二反应容器间隔设置。

9.在一些实施例中,所述温度控制装置还包括:换热装置,所述换热装置可附接至所述第一反应容器和第二反应容器的侧壁或者由所述第一反应容器和第二反应容器的侧壁形成,以与所述第一反应容器和第二反应容器内的反应物进行热交换;耦接至所述温度传感器和换热组件的温度控制器,所述温度控制器被配置用于接收所述温度传感器的测量信号并根据所述测量信号来操作所述换热装置。

10.在一些实施例中,所述定压装置包括:压强传感器,所述压强传感器靠近所述第一反应容器的通气口和所述第二反应容器的通气口设置,以获取所述第一反应容器和第二反应容器内的压强值;切换阀,所述切换阀可操作地将所述第一反应容器的通气口或所述第二反应容器的通气口与所述高压气源或所述泄压通路连通;压强控制器,所述压强控制器耦接至所述压强传感器和切换阀,所述压强控制器被配置为根据所述压强传感器获取的压强值来操作所述切换阀。

11.在一些实施例中,所述定压装置进一步包括真空泵,所述真空泵可操作地通过所述切换阀与所述第一反应容器的通气口或所述第二反应容器的通气口连通。

12.在一些实施例中,所述第一反应容器和第二反应容器选自:碳钢反应釜、不锈钢反应釜、搪瓷反应釜、钢衬反应釜;在另一些实施例中,所述第一反应容器和第二反应容器的侧壁上设有观察孔,用于视觉观察所述第一反应容器和第二反应容器内部。

13.在一些实施例中,所述系统进一步包括以下部件中的一个或多个:搅拌组件、计量泵送机构、尾气处理装置和提纯装置。所述搅拌组件包括搅拌轴和从所述搅拌轴横向向外延伸的多个叶片,所述搅拌轴配置成可操作地实现以下一种或多种运动:旋转、平移和摆动;在另一些实施例中,所述计量泵送机构设置在以下一个或多个开口的上游:所述第一反应容器的溶剂进料口、光气进料口、胺混合料进料口,以及所述第二反应容器的溶剂进料口、光气进料口,用于控制经由这些开口泵送的反应物的量;所述尾气处理装置与所述泄压通路连通;

14.所述提纯装置连接至所述第二反应容器的下游。

15.在一些实施例中,所述第一反应容器的出料口与第二反应容器的出料口之间设置有转料泵,所述转料泵可操作地在所述第一反应容器的出料口和第二反应容器的出料口之间泵送反应产物;在另一些实施例中,连通所述第一反应容器的出料口与第二反应容器的出料口的管路上设置有转料观察窗,所述转料观察窗配置成用于视觉观察所述管路内部。

16.在一些实施例中,所述第一反应容器的光气进料口上游设置有第一调温器,光气可选择地通过所述第一调温器进入所述第一反应容器;所述转料泵是第一转料泵,且所述

第一转料泵还连接至所述第一调温器,所述第一转料泵可切换地向所述第二反应容器的出料口或所述第一调温器泵送反应产物;和/或

17.所述第二反应容器的光气进料口上游设置有第二调温器,光气可选择地通过所述第二调温器进入所述第二反应容器;所述第二调温器连接至第二转料泵,所述第二转料泵可切换地向所述第二调温器或第二反应容器的下游泵送反应产物。

18.通过本技术提供的用于确定光气液相法制备异氰酸酯的反应条件的系统,能够方便地调整不同阶段反应的反应条件(包括温度和压强),检测不同反应条件下各阶段反应的产率,并通过多次尝试,得出各阶段下最优的反应条件,从而为大规模进行光气液相法制备异氰酸酯提供反应调节数据。

19.以上为本技术的概述,可能有简化、概括和省略细节的情况,因此本领域的技术人员应该认识到,该部分仅是示例说明性的,而非旨在以任何方式限定本技术范围。本概述部分既非旨在确定所要求保护主题的关键特征或必要特征,也非旨在用作为确定所要求保护主题的范围的辅助手段。

附图说明

20.通过下面说明书和所附的权利要求书并与附图结合,将会更加充分地清楚理解本技术内容的上述和其他特征。可以理解,这些附图仅描绘了本技术内容的若干实施方式,因此不应认为是对本技术内容范围的限定。通过参考附图,本技术的内容将会得到更加明确和详细的说明。

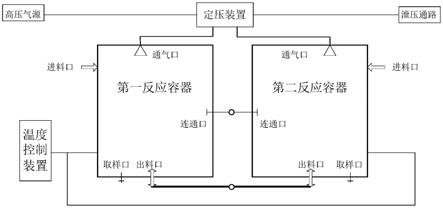

21.图1示出了根据本技术一个实施例的用于确定光气液相法制备异氰酸酯的反应条件的系统的示意性框图。

22.图2示出了根据本技术另一个实施例的用于确定光气液相法制备异氰酸酯的反应条件的系统的示意性结构图。

23.附图标记列表:

24.10

‑

反应系统;100

‑

第一反应容器:111a、111b

‑

溶剂进料口、112a、112b

‑

光气进料口、113

‑

胺混合料进料口、120

‑

出料口、130

‑

连通口、140

‑

通气口、150

‑

取样口、160

‑

观察孔、170

‑

搅拌组件、171

‑

搅拌轴、172

‑

叶片;200

‑

第二反应容器:211a、211b

‑

溶剂进料口、212a、212b

‑

光气进料口、220

‑

出料口、230

‑

连通口、240

‑

通气口、250

‑

取样口、260

‑

观察孔、270

‑

搅拌组件、271

‑

搅拌轴、272

‑

叶片;300

‑

温度控制装置:310、320

‑

换热装置;400

‑

定压装置:410

‑

压强传感器、420、420’、420

”‑

切换阀、430

‑

压强控制器;510

‑

第一预冷器、520

‑

第二预冷器;610

‑

第一调温器、620

‑

第二调温器;710

‑

第一计量泵;720

‑

第二计量泵;810

‑

尾气处理装置;820

‑

提纯装置;910

‑

第一转料泵;912

‑

第二转料泵;920

‑

转料观察窗。

具体实施方式

25.在下面的详细描述中,参考了构成其一部分的附图。详细描述、附图和权利要求书中描述的说明性实施方式并非旨在限定。在不偏离本技术的主题的精神或范围的情况下,可以采用其他实施方式,并且可以做出其他变化。可以理解,可以对本技术中一般性描述的、在附图中图解说明的本技术内容的各个方面进行多种不同构成的配置、替换、组合、设计,而所有这些都明确地构成本技术内容的一部分。

26.图1示出了根据本技术一个实施例的用于确定光气液相法制备异氰酸酯的反应条件的系统的示意性框图。如图1所示,所述系统包括:第一反应容器、第二反应容器、温度控制装置和定压装置。所述第一反应容器和第二反应容器分别包括进料口、出料口、连通口、通气口、取样口。温度控制装置和定压装置分别配置呈控制第一反应容器和第二反应容器内的温度和压强,以探索确定光气液相法制备异氰酸酯的最佳反应条件。

27.在某些实施例中,第一反应容器和第二反应容器的进料口可进一步根据进料的类型而划分为溶剂进料口、光气进料口、胺混合料进料口等。可以预见,图1所示实施例中的进料口、出料口、连通口、通气口、取样口各自的数量并不限于一个,可以根据需要设置多个进料口、出料口、连通口、通气口或取样口。在本技术中,进料口、出料口、连通口、通气口、取样口是从功能上限定的开口,但在物理上可以通过设置相应的切换装置而对进料口、出料口、连通口、通气口、取样口中的一个或多个进行复用来减少开口的数量,例如通过第一或第二反应容器上设置的同一开口来可操作地向反应容器输入反应物或使反应容器内的反应物排出。

28.第一反应容器和第二反应容器互为备用,即同一时间段内仅在其中一个反应容器进行反应。为此,两反应容器上设置的连通口彼此选择性地连通。在某些实施方式中,两反应容器的连通口分别位于相应反应容器的上部。在紧急情况下,例如第一反应容器内压强急剧升高或液体急剧沸腾而达到某一阈值时,可通过使第一反应容器的连通口与第二反应容器的连通口连通而向第二反应容器泄压或转移部分反应液体,从而防止第一反应容器损坏,增加整个系统的安全性。第一反应容器的连通口和第二反应容器的连通口之间的选择性连通可例如通过在连接两连通口的管路上设置泄压阀来实现。两反应容器的出料口例如通过切换阀而彼此选择性地连通,用于可控地转移物料。

29.如前所述,光气液相法制备异氰酸酯各阶段反应条件的温度跨度较大,难以在同一反应容器内进行大跨度温度范围的反应试验。为了降低反应容器的温度控制难度,本发明的两个反应容器分阶段进行反应条件探索,其中第一反应容器和第二反应容器的温度设定范围彼此不同。

30.例如,在一个实施例中,光气液相法制备异氰酸酯分两个阶段进行。相应地,第一反应容器的调温范围在0~60℃,第二反应容器的调温范围在100~200℃。第一阶段的反应利用胺和光气反应而生成中间体氨基甲酰氯和胺盐酸盐的悬浮液,其在第一反应容器内进行,此时第二反应容器保持真空状态。首先通过进料口(即溶剂进料口、光气进料口、胺混合料进料口)将溶剂、光气和胺与溶剂的混合物输入第一反应容器,通过定压装置将第一反应容器内的压强设定为p0(例如0~1.5mpa)。然后通过温度控制装置将第一反应容器的温度调节至起始反应温度t

11

‑1(0℃≤t

11

‑1≤60℃,例如30℃)。在起始反应温度下,通过定压装置逐步(连续地或者阶梯式地)降低第一反应容器内的压强,直至第一反应容器内的反应物开始沸腾为止的压强p

11

‑1。保持该温度和压强一段时间t后(例如1小时),通过第一反应容器的取样口从第一反应容器提取一定量的样品,对其进行分析,以确定胺的反应率。然后将第一反应容器内的反应产品经其出料口输入第二反应容器内,以进行第二阶段的反应。在第二阶段的反应中使从第一阶段反应得到的悬浮液反应生成异氰酸酯。与第一反应容器的操作类似,将第二反应容器的温度调节至t

11

‑2(100℃≤t

11

‑2≤200℃,例如100℃、120℃),同时将压强调节至p0,再逐步降低至使得第二反应容器内的反应物开始沸腾时的压强p

11

‑2,并在

保持时间t后从第一反应容器提取一定量的样品,对其进行分析,以确定胺的反应率。

31.通过进行一次以上步骤,可以得到一组温度和反应率(例如,反应率=异氰酸酯占总反应产物的重量比)的数据。重复进行本技术的上述方法,并在每次重复进行时,改变t

11

‑1或t

11

‑2中的一个,可以得到另一组温度、压强和反应率的数据。可基于多次进行上述方法得到多组温度、压强和反应率数据绘制图表,从中选择最佳反应条件。

32.在某些实施例中,第一反应容器和第二反应容器的调温范围可以彼此部分重叠,例如第一反应容器的调温范围是

‑

20~90℃,第二反应容器的调温范围是70~200℃。通过使从第一反应容器排出反应产物时的温度与第二反应容器的初始温度相同,使得从第一反应容器排出的反应产物在被转移到第二反应容器内时能够连续进行反应。

33.在另一些实施例中,光气液相法制备异氰酸酯的反应分为三个阶段进行,第一反应容器的调温范围是

‑

10~90℃,第二反应容器的调温范围是90~300℃。第一反应阶段在第一反应容器内进行,在0~90℃的温度下利用输入第一反应容器的反应物生成胺盐酸盐。与前面所述的实施例类似地,将第一反应容器的温度调节至t

12

‑1(

‑

10℃≤t

12

‑1≤90℃,例如20℃、30℃),对应地将第一反应容器内的压强从初始压强p0(例如0.8mpa)调节至使反应物开始沸腾的压强p

12

‑1,在预定反应时间后取样分析。随后,将第一阶段反应生成的反应产物通过第一反应容器的出料口转移至第二反应容器,进行第二阶段预热胺盐酸盐的操作。在第二阶段,将第二反应容器的温度调节至t

12

‑2(90℃≤t

12

‑2≤300℃,例如100℃),压强可调节至1mpa。在经过预定的时间后,在第二反应容器内进行第三阶段的反应,即胺盐酸盐与光气反应得到异氰酸酯。在该第三阶段,将第二反应容器的温度调节至t

12

‑3(90℃≤t

12

‑3≤300℃,例如200℃、250℃),将压强从p0调节至使得第二反应容器内的反应物开始沸腾的压强p

12

‑3,并在经过预定反应时间t后进行取样分析。

34.通过进行一次以上步骤,可以得到一组温度、压强和反应率的数据。重复进行本技术的上述方法,并在每次重复进行时,改变t

12

‑1、t

12

‑2、t

12

‑3中的一个,可以得到另一组温度、压强和反应率的数据。可基于多次进行上述方法得到多组温度、压强和反应率数据绘制图表,从中选择最佳反应条件。

35.在一些实施例中,光气液相法制备异氰酸酯的反应分为五个阶段进行,第一反应容器的调温范围是

‑

30~90℃,第二反应容器的调温范围是80

‑

200℃。在第一阶段的反应在第一反应容器中进行,在

‑

30~35℃的温度范围内利用反应物生成胺盐酸盐。与前面所述的实施例类似地,在第一阶段,将第一反应容器的温度调节到t

13

‑1(

‑

30℃≤t

13

‑1≤35℃,例如

‑

10℃),对应地将第一反应容器内的压强从初始压强p0(例如0.8mpa)调节至使反应物开始沸腾的压强p

13

‑1,在预定反应时间t(例如,1小时)后取样分析。随后,在第一反应容器内进行第二阶段的反应。在第二阶段,将第一反应容器内的温度升温至温度t

13

‑2(70℃≤t

13

‑2≤90℃,例如80℃),并保持预定时间。随后通过第一反应容器的出料口将反应产物从第一反应容器转移至第二反应容器,继续进行第三阶段的反应。在第三阶段,将第二反应容器内的温度升至120℃并保温预定时间。然后,仍然在第二反应容器内进行第四阶段的反应。在第四阶段,通过温度控制装置将第二反应容器的温度设定至t

13

‑4(150℃≤t

13

‑4≤175℃,例如160℃),相应地将第二反应容器内的压强从p0调节至使得第二反应容器内的反应物开始沸腾的压强p

13

‑4,并在预定反应时间t之后进行取样分析。最后,在第二反应容器内进行第五阶段的反应,即将第二反应容器的温度升至180℃并保温预定时间。

36.通过进行一次以上步骤,可以得到一组温度、压强和反应率的数据。重复进行本技术的上述方法,并在每次重复进行时,改变t

13

‑1、t

13

‑2、t

13

‑4中的一个,可以得到另一组温度、压强和反应率的数据。可基于多次进行上述方法得到多组温度、压强和反应率数据绘制图表,从中选择最佳反应条件。在某些变形实施方式中,可以对保温阶段(第三阶段和第五阶段)的反应产物进行取样分析,并完成一批反应物完成反应后进行下一次反应时调整第三阶段或第五阶段的保温度(例如,将第三阶段的保温温度调节至110℃,115℃,125℃;将第五阶段的保温温度调节至170℃,175℃,185℃等),并对反应物进行取样分析,以确定保温温度对反应产率的影响,找到最佳的保温温度。

37.需注意的是,以上仅列举了部分可采用本技术的用于确定光气液相法制备异氰酸酯的反应条件的系统进行探索确定反应条件的多阶段光气液相法制备异氰酸酯的方法,但能使用本技术的系统探索确定反应条件的光气液相法制备异氰酸酯的方法不在此限。

38.图2示出了根据本技术一个实施例的用于确定光气液相法制备异氰酸酯的反应条件的系统10的示意性结构图。如图2所示,系统10包括第一反应容器100、第二反应容器200、温度控制装置300、和定压装置400。其中,第一反应容器100和第二反应容器200容纳反应物并使反应物在特定条件下进行反应。

39.一些实施例中,第一反应容器100和第二反应容器200构造为大致圆柱形。另一些实施例中,第一反应容器100和第二反应容器200也可以构造为适于进行反应的任何其他形状,例如球形、半球形、圆台形等等。第一反应容器100的构造可以与第二反应容器200相同或不同。在下文中,“反应容器”可指代第一反应容器100和/或第二反应容器200。

40.如图2所示,第一反应容器100包括:溶剂进料口111a,111b、光气进料口112a,112b、胺混合料进料口113。用于光气液相法制备异氰酸酯的溶剂、光气、胺混合料可以分别通过对应的溶剂进料口111a,111b、光气进料口112a,112b、胺混合料进料口113被投入第一反应容器100中。第一反应容器100还包括出料口120、连通口130、通气口140、取样口150。

41.第二反应容器200包括:溶剂进料口211a,211b、光气进料口212a,212b,分别用于根据反应需要向第二反应容器200内补充溶剂和光气。第二反应容器200还包括:出料口220、连通口230、通气口240、取样口250。

42.通气口140、240分别可选地例如通过切换阀420而与高压气源或泄压通路连通,以允许气体进入或流出第一反应容器100或第二反应容器200。操作人员可操作相应的切换阀而经由取样口150、250从第一反应容器100或第二反应容器200提取一定量的反应样本,用于检验反应产物的成分,从而确定反应率。

43.第一反应容器100的连通口130和第二反应容器200的连通口230可选择地连通,第一反应容器100的出料口120和第二反应容器200的出料口120可选择地连通。上述可选择的连通例如通过人工操作切换阀实现,或通过安全阀自动操作而实现,安全阀可设置为当阀门一侧压力超过阈值时,自动打开以从一个反应容器向另一反应容器泄压。

44.在图2所示的实施例中,溶剂进料口111a,111b、溶剂进料口211a,211b分别设置于第一反应容器100和第二反应容器200的顶部,但在一些实施例中,溶剂进料口111a,111b、溶剂进料口211a,211b也可以设置于其他部位,如反应容器侧壁上等。虽然图示实施例的光气进料口112b、胺混合料进料口113设置于第一反应容器100的侧壁下部,光气进料口112a位于第一反应容器100底部,光气进料口212b设置于第二反应容器200的侧壁下部,光气进

料口212a位于第二反应容器200底部。但在一些实施例中,光气进料口112a,112b、胺混合料进料口113、光气进料口212a,212b也可以设置于其他部位。

45.此外,虽然在图2所示的实施例中,第一反应容器100上的出料口120、光气进料口112a、取样口150共用设置在第一反应容器100上的同一个开口,第二反应容器200上的出料口220、光气进料口212a、取样口250共用设置在第二反应容器200上的同一个开口。但在一些实施例中,出料口120与取样口150可以是分别设置在第一反应容器100上的开口,出料口220与取样口250也可以是分别设置在第二反应容器200上的开口。反之,在图2中示出为在反应容器上分别设置的开口在另一些实施例中可设置为共用在反应容器上的同一个开口。例如,在一些实施例中,胺混合料进料口113与出料口120共用设置在第一反应容器100上的同一个开口。在下文中,“开口”可指代溶剂进料口111a,111b、光气进料口112a,112b、胺混合料进料口113、出料口120、连通口130、通气口140、取样口150、溶剂进料口211a,211b、光气进料口212a,212b、出料口220、连通口230、通气口240、取样口250中的一个或多个。

46.在一些实施例中,各开口处设置用于打开和封闭对应开口的开闭构件,该开闭构件可在打开位置和封闭位置之间运动。在打开位置,开口被打开,从而允许反应物、反应产物或调压气体进出反应容器;而在封闭位置,开口被封闭,从而在反应期间保证反应容器的封闭性,防止反应物和/或反应产物从反应容器泄露。开口开闭构件可构造为挡板、阀门或其他类似结构。

47.继续参照图2,第一反应容器100包括设置在第一反应容器100上的两个溶剂进料口111a,111b,其中溶剂进料口111b的上游连接有第一预冷器510。第二反应容器200包括两个溶剂进料口211a,211b,在溶剂进料口211b的上游连接有第二预冷器520。

48.在一些实施例中,第一预冷器510和第二预冷器520用于调节流经其中的溶剂的温度,其可选自管壳式预冷器、循环换热预冷器、制冷循环器、螺杆冷水机组、气体冷凝系统等,例如选自无锡冠亚恒温制冷技术有限公司的预冷器。在一些实施例中,可以仅设置第一预冷器510。在另一些实施例中,可以仅设置第二预冷器520。

49.在图2所示的实施例中,溶剂可选择地通过第一预冷器510经由溶剂进料口111a或111b进入第一反应容器100。当不需要对溶剂进行预冷或不需要对第一预冷器510进行冲洗时,通过控制阀门的开闭而使得溶剂通过溶剂进料口111a直接进入第一反应容器100。当需要对溶剂进行预冷或需要将第一预冷器510中的残留反应物冲洗返回第一反应容器100中时,通过控制阀门的开闭使得溶剂依次经由第一预冷器510和溶剂进料口111b进入第一反应容器100。类似地,溶剂也可选择地直接通过溶剂进料211a进入第二反应容器200或依次通过第二预冷器520和溶剂进料口211b进入第二反应容器200。

50.通过有选择地对进入第一或第二反应容器的溶剂进行预冷,可以更好地调整溶剂温度,加速反应或者避免加入的溶剂对正在进行的化学反应产生影响。

51.可选地或附加地,在第一反应容器100的反应进行过程中,打开溶剂进料口112a、112b并关闭第一预冷器510上游的阀门,使第一反应容器100溢出的气体混合物流经第一预冷器510进行外循环,冷凝后再次经由溶剂进料口111b返回第一反应容器100。类似地,在第二反应容器200的反应进行过程中,打开溶剂进料口212a、212b并关闭第二预冷器520上游的阀门,使第二反应容器200溢出的气体混合物流经第二预冷器520进行外循环。通过这种方式,反应容器中生成的气体混合物可冷凝回流至反应容器中,使得反应物的利用更加充

分,且能减少副产物和废气的生成。

52.在图2所示的实施例中,第一反应容器100上设置有两个溶剂进料口111a和111b,第二反应容器200上设置有两个溶剂进料口211a和211b,但在另一些实施例中,可以分别在第一和第二反应容器上设置单个溶剂进料口,并且根据实际需要,该单个开口的上游可选择性地连接或不连接预冷器。

53.在图2中,第一反应容器100包括设置在第一反应容器100上的两个光气进料口112a,112b,其中光气进料口112b的上游连接有第一调温器610,光气进料口112a与出料口120复用同一开口。第二反应容器200包括两个光气进料口212a,212b,在光气进料口212b的上游连接有第二调温器620,光气进料口212a与出料口220复用同一开口。

54.在一些实施例中,第一调温器610和第二调温器620用于调节流经其中的光气的温度,第一调温器610和第二调温器620可选自管壳式换热器、循环换热器等。在一些实施例中,可以仅设置第一调温器610。在另一些实施例中,可以仅设置第二调温器620。

55.在图2所示的实施例中,光气可选择地通过第一调温器610经由光气进料口112b进入第一反应容器100。当不需要对光气进行预调温时,通过控制阀门的开闭而使得光气通过光气进料口112a直接进入第一反应容器100。当需要对光气进行预调温时,通过控制阀门的开闭使得光气依次经由第一调温器610和光气进料口112b进入第一反应容器100。类似地,光气也可选择地直接通过光气进料212a进入第二反应容器200或依次通过第二调温器620和光气进料口212b进入第二反应容器200。

56.通过有选择地对光气进行预调温,可以更好地调整光气温度,在已经进行的反应中减轻加入光气对正在进行的化学反应的影响,更好地控制反应容器内光气的状态(液态、气态、沸腾)。

57.在图2所示的实施例中,第一反应容器100中的反应物在反应期间可选择地通过光气进料口112a进入第一调温器610,经过调温后再次经由光气进料口112b进入第一反应容器100,从而使得反应中的反应物不断外循环经过第一调温器610,以此增加反应物光气的混合接触时间,提高光气利用率。类似地,第二反应容器200中的反应物可选择地通过光气进料口212a进入第二调温器620,再经由光气进料口212b进入第二反应容器200,通过外循环增加反应物和光气的混合接触时间,提高光气利用率。

58.在图2所示的实施例中,第一调温器610被配置为换热器型预冷器,其通过乙二醇水溶液循环换热;第二调温器620被配置为换热器型预热器,其通过导热油循环换热。在其他的实施例中,第一调温器610和第二调温器620可以选自:电加热器、制冷器、换热器(例如盘管式换热器、板式换热器、环槽式换热器、翅管换热器、板壳式换热器、双管换热器、壳管式换热器、对开管换热器、盘式换热器、烛式换热器、螺旋换热器、块式换热器、螺杆换热器和螺旋式换热器)。

59.如图2所示,温度控制装置300,用于分别将第一反应容器100和第二反应容器200的温度调节至预定值,例如第一反应容器的温度调节范围是

‑

30~100℃,第二反应容器的温度调节范围是100~300℃。在一个优选实施例中,第一反应容器100的温度调节范围在

‑

20~90℃之间,第二反应容器200的温度调节范围在90~250℃之间。

60.温度控制装置300包括温度传感器(未示出)、换热装置310和320、温度控制器(未示出)。在一些实施例中,温度传感器为接触式温度传感器,可设置在第一反应容器100内部

和/或附接至第一反应容器100的侧壁以及设置在所述第二反应容器200内部和/或附接至第二反应容器200的侧壁。接触式温度传感器为任何适于检测上述温度范围内温度的传感器,例如热电偶、热敏电阻、温度计。

61.在一些实施例中,可以设置多个接触式温度传感器(例如,1个,2个,3个,4个等),这些传感器可以设置在反应容器的不同部位,以更全面准确地获取反应容器的温度数值。在设置多个温度传感器的情况下,可通过对各个接触式温度传感器的测量数值进行加权平均,以作为相应反应容器的温度数值。

62.在一些实施例中,温度传感器为非接触式温度传感器。非接触式温度传感器设置在第一反应容器100和第二反应容器200外部并与第一反应容器100和第二反应容器200分隔一定距离。非接触式温度传感器可被配置为红外温度传感器、辐射测温仪表等。上述温度传感器可以选用市售的产品,例如选自福禄克、基恩士、欧米茄的温度传感器。

63.在一些实施例中,可以设置多个非接触式温度传感器(例如,1个,2个,3个,4个等),这些传感器可以设置在反应容器外的不同部位,以更全面准确地获取反应容器的温度数值。在设置多个温度传感器的情况下,可通过对各个接触式温度传感器的测量数值进行加权平均,以作为相应反应容器的温度数值。

64.在图2所示的实施例中,换热装置310和320是夹套式循环换热器,其中换热装置310附接至第一反应容器100的侧壁,换热装置320附接至第二反应容器200的侧壁,以分别与所述第一反应容器100和第二反应容器200内的反应物进行热交换。换热装置310所调节的温度范围(例如,

‑

20~90℃)不同于换热装置320所调节的温度范围(例如,90~250℃)。本领域技术人员可以根据需要而将两个温度范围设置成可以彼此部分重叠或不重叠。

65.可选地,换热装置310,320可配置为其他类型的换热装置,例如电热管、循环换热装置(例如,管式换热器、板式换热器、环槽式换热器、翅管换热器、板壳式换热器、双管换热器、壳管式换热器、对开管换热器、盘式换热器、烛式换热器、螺旋换热器、块式换热器、螺杆换热器和螺旋式换热器)中的一种或它们的组合。在某些实施例中,换热装置310和320构造为循环换热器,其中换热装置310选用乙二醇水溶液作为换热液体,而换热装置320选用导热油作为换热液体。

66.温度控制器(未示出)分别耦接至温度传感器和换热装置310、320,温度控制器被配置用于接收温度传感器的测量信号并根据测量信号来操作换热装置310,320。以下将以第一反应容器100为例说明温度控制器的工作方式。温度控制装器接收来自温度传感器的指示第一反应容器100内温度的检测信号,确定第一反应容器100内的当前温度,然后比较预设温度值和该当前温度值。如果比较的结果为当前温度低于预设温度值,则温度控制器相应控制换热装置加热该反应容器,例如启动电热管或增大电热管的功率、增加循环换热装置内换热液体的温度、流速等,使得该反应容器的温度上升到预定值。如果比较的结果为当前温度高于预设温度值,则温度控制器相应控制换热装置对该反应容器进行降温,例如关闭电热管或减小电热管的功率、减小循环换热装置内换热液体的温度、流速等。温度控制器可配置为各类可进行自动控制的控制器。在一些实施例中,温度控制器为可进行比例积分微分控制(pid控制)的控制器。

67.继续参考图2,定压装置400包括压强传感器410、切换阀420,420’,420”、压强控制器430。其中压强传感器410靠近所述第一反应容器100的通气口140和所述第二反应容器

200的通气口240设置,以获取所述第一反应容器100和第二反应容器200内的压强值。压强传感器410可被配置为扩散硅压强变送器、压阻式压强传感器、陶瓷压强传感器、蓝宝石压强传感器、压电式压强传感器等。

68.切换阀420可操作地将第一反应容器100的通气口140或第二反应容器200的通气口240与高压气源连通,切换阀420’可操作地将第一反应容器100的通气口140或第二反应容器200的通气口240与泄压通路连通。切换阀420,420’可配置为通断阀,例如隔膜阀、液压阀等。如图2所示,当通过操作打开切换阀420并关闭切换阀420’,可将通气口140连通至高压气源,从而通过通气口140对第一反应容器100增压。通过操作关闭切换阀420并打开420’,即可将通气口140连通至泄压通路,从而通过通气口140对第一反应容器100泄压。同样的,当通过操作打开切换阀420并关闭420’,即可将通气口240连通至高压气源,从而通过通气口240对第二反应容器200增压。通过操作关闭切换阀420并打开420’,即可将通气口240连通至泄压通路,从而通过通气口240对第二反应容器200泄压。

69.在一些实施例中,切换阀420,420’例如为单个三通阀,将三通阀其中一路同时连接至通气口140和240,另两路分别连通高压气源或泄压通路,通过操作三通阀的通断也可实现可操作地将通气口140或240与高压气源或泄压通路连通。在一些实施例中,高压气源的输出气体为压缩空气、氮气或惰性气体,泄压通路可以与大气连通。

70.压强控制器430耦接至压强传感器410和切换阀420、420’,压强控制器430被配置为根据压强传感器410获取的压强值来操作切换阀420、420’。例如,对于一个反应容器,压强控制装置400比较预设压强值和压强传感器410获取的该反应容器的当前压强值。如果比较的结果为当前压强值小于预设压强值,压强控制器430相应控制换切换阀420、420’而使该反应容器的通气口与高压气源连通,从而对该反应容器增压。如果比较的结果为当前压强值大于预设压强值,压强控制器430相应控制切换阀420、420’使得该反应容器的通气口与泄压通路连通,从而对该反应容器泄压。压强控制器430可配置为各类可进行自动控制的控制器。在一些实施例中,压强控制器为可进行比例积分微分控制(pid控制)的控制器。

71.在一些实施例中,定压装置400进一步包括真空泵(未示出),真空泵可操作地通过所述切换阀420’与第一反应容器100的通气口140或第二反应容器200的通气口240选择性地连通。通过设置真空泵,可以实现将第一反应容器100或第二反应容器200内的压强调整为负压,从而能够满足更多的反应条件。

72.根据本技术的第一反应容器100和第二反应容器200的材质可选用任何适合的材质。在一些实施例中,第一反应容器100和第二反应容器200为玻璃容器,玻璃容器适合实验规模较小的情况下使用。

73.在另一些实施例中,第一反应容器100和第二反应容器200为反应釜。反应釜相比于玻璃容器的优点在于,反应釜可以实现加压反应,进而能够保持光气在较高温度下不沸腾,避免光气在常压下容易气化的问题,有利于提高光气的利用率。另外,在工业上反应釜的配套温度控制装置和定压装置更为成熟,且在反应条件确定后能够很便捷地转入试验性生产。在一些实施例中,第一反应容器100和第二反应容器200选自:碳钢反应釜、不锈钢反应釜、搪瓷反应釜、钢衬反应釜。

74.在一些实施例中,当第一反应容器100和第二反应容器200为反应釜时,可以进一步在第一反应容器100的侧壁上设有观察孔160,在第二反应容器200的侧壁上设有观察孔

260。如前所述,在反应釜中加压可以保持光气在较高温度下不沸腾,从而提高光气浓度,增加反应的速率和充分性,从而更利于获得更好的产率。通过观察孔160和260,能够视觉观察第一反应容器100和第二反应容器200内部的状态,以便确定反应容器内液体是否沸腾。

75.由于光气液相法制备异氰酸酯的反应过程会生成氨基甲酰氯和胺的盐酸盐的浆状物,其状态较为粘稠,需要良好的搅拌以阻止副产物的产生,并使得反应物接触更加充分,提高反应效率。如图2所示,第一反应容器100和所述第二反应容器200内设置有搅拌组件170和270,用于搅拌第一反应容器100和所述第二反应容器200内部的反应物。参照图2,搅拌组件170和270包括搅拌轴171、271和从搅拌轴171、271横向延伸(即与搅拌轴的轴线相交的方向)的两个叶片172、272。在一些实施例中,搅拌组件170和270也可只具有一个从搅拌轴171、271横向延伸的叶片。在另一些实施例中,搅拌组件170和270可以具有更多从搅拌轴171、271横向延伸的叶片,例如3、4、5、6、7、8片等。在一些实施例中,搅拌组件170和270可以是锚式搅拌器、锚框式搅拌器或直叶式搅拌器301中的任意一种。

76.一些实施例中,用于确定光气液相法制备异氰酸酯的反应条件的系统可进一步包括:设置于进料口上游的计量泵送机构。计量泵送机构包括计量泵,计量泵配置为将一定体积的反应物输送入反应容器。如图2所示,胺混合物进料口113的上游设置有第一计量泵710。光气进料口112a、112b、212a、212b的上游设置有第二计量泵720。计量泵送机构可选地包括控制器,控制器与第一计量泵710和/或第二计量泵720信号连接,并且根据流经第一计量泵和/或第二计量泵的反应物的量来停止泵送操作。通过计量泵送机构,能够准确定量地控制相应的反应物(例如胺混合料、光气)进入反应容器。计量泵可以是流量计和泵的组合,例如转子流量计、容积式流量计、超声波流量计中的一种,与容积泵、叶轮式或喷射式泵中的一种的组合。

77.在一些实施例中,用于确定光气液相法制备异氰酸酯的反应条件的系统进一步包括尾气处理装置810,尾气处理装置810与泄压通路连通,用于处理经泄压通路排放的反应尾气。在光气液相法制备异氰酸酯的反应中,反应尾气主要为氯化氢,其中也可能包含部分未反应的光气以及其他反应产物的气态混合物,这些尾气对环境有污染,且具有毒性。通过设置尾气处理装置810对尾气进行处理使得系统更加环保,降低对环境和人员的危害。在一些实施例中,尾气处理装置810可以是酸雾净化塔、活性炭吸附塔。

78.在一些实施例中,用于确定光气液相法制备异氰酸酯的反应条件的系统可进一步包括提纯装置820,提纯装置820连接至第二反应容器200的下游,用于对反应产物异氰酸酯进行提纯处理(例如,去除溶剂或其他杂质),使得最终收集的产物异氰酸酯的纯度达到一定程度,例如高于90%。提纯装置820例如为真空蒸馏塔,可通过流经其的传热介质(例如水蒸气)的温度和压强来除去流入其中的反应物中的溶剂。

79.在一些实施例中,第一反应容器100的出料口120与第二反应容器200的出料口220之间设置有第一转料泵910,第一转料泵910可操作地在第一反应容器100的出料口120和第二反应容器200的出料口220之间泵送反应产物。

80.在图2所示的实施例中,第一转料泵910还连接至第一调温器610,第一转料泵910可切换地向第二反应容器200的出料口220或第一调温器610泵送反应产物。如上关于第一调温器610所描述的,第一反应容器100中的反应物在反应期间可选择地通过光气进料口112a,通过第一转料泵910泵送进入第一调温器610,经过调温后再次经由光气进料口112b

进入第一反应容器100,完成外循环,从而提高光气利用率。

81.在图2所示的一些实施例中,还设置有连接至第二调温器620的第二转料泵912。类似地,第二转料泵912可将从光气进料口212a流出的反应产物泵送通过第二调温器620、光气进料口212b再进入第二反应容器200,进行外循环。除此之外,当第二反应容器200中反应完成时,第二转料泵912可将第二反应容器200内的反应产物向下游泵送,例如,泵送至提纯装置820。

82.如前所述,本技术的系统需要在反应期间将反应产物从第一反应容器100转移到第二反应容器200,以继续进行反应,因此需要通过连通第一反应容器100的出料口120与第二反应容器200的出料口220进行转料。转料可以通过第一转料泵910进行。

83.在一些实施例中,转料可以通过对第一反应容器100进行加压而将第一反应容器100内容纳的反应产物压入第二反应容器200。反之,也可以对第二反应容器200加压而使其中的反应物转入第一反应容器100。在一些实施例中,可以同时使用第一转料泵910和加压的方式进行转料。

84.在一些实施例中,连通第一反应容器100的出料口120与第二反应容器200的出料口220的管路上设置有转料观察窗920,转料观察窗920配置成用于视觉观察所述管路内部。通过转料观察窗920能够观察管路内部的反应物残留情况,便于判断转料的完成程度。

85.下面结合图2,以进行一次五阶段完整反应为例来阐述本技术的用于确定光气液相法制备异氰酸酯的反应条件的系统的示例性工作步骤,在该示例性实施例中,第一反应容器100的调温范围为

‑

20~90℃,第二反应容器200的调温范围为90~250℃:

86.1)打开切换阀420,使用高压气源中的氮气冲洗系统10内的管路,并通过出料口120、220将冲洗后的物料排出,随后关闭切换阀420和其他阀门,打开切换阀420’与通气口240,将第二反应容器200调整为负压,作为第一反应容器100的紧急卸料备份。

87.2)通过第一反应容器100的溶剂进料口111a不经过第一预冷器510将溶剂直接加入第一反应容器100中,同时通过温度控制装置300将第一反应容器100的温度调整为

‑

10℃。当第一反应容器100的温度调整至

‑

10℃后,将溶剂进料口切换为111b,使溶剂经过第一预冷器510的预冷后再进入第一反应容器100,减少对第一反应容器100内温度的影响。

88.3)使用第二计量泵720依次通过第一调温器610和光气进料口112b向第一反应容器100内泵入2eq的光气;使用第一计量泵710通过胺混合料进料口113将按照比例预配好的胺和溶剂混合料泵入第一反应容器100内,同时温度控制装置300将温度调整至t2‑0(

‑

10℃<t2‑0≤90℃,例如0℃、10℃、20℃)范围内,保温循环1小时,使不同批次具有同样的起始温度。

89.4)通过定压装置400调节第一反应容器100内压强为p0(例如,0.8mpa),通过温度控制装置300将第一反应容器100升温至t2‑1(t2‑0℃<t2‑1≤90℃,例如,50℃、60℃),随后通过定压装置300逐级下调压强,同时通过观察孔160观察反应容器内的情况。当观察到容器内光气微微沸腾时,使定压装置保持此时压强p2‑1,通过第二计量泵720按2.2kg/hr速度补充加入光气,维持光气浓度。计时循环反应3小时,从取样口150放出10ml物料,分析产物成分比例。

90.5)先关闭第一反应容器100的出料口并利用第一转料泵910将第一调温器610所在循环回路内的物料送回第一反应容器100。然后,关闭第一反应容器100的除出料口120外的

其他开口,打开第二反应容器200的出料口220,再开启转料泵910而将第一反应容器100中的反应物转入到第二反应容器200中。由于第一反应容器100内的压强高于第二反应容器200内的压强,反应产物通过连通的出料口120和220,经过出料口220进入第二反应容器200内。视情况可操作定压装置400对第一反应容器100加压,和/或结合使用转料泵910协助进行转料,以便更彻底地将反应产物转移至第二反应容器200内。转料期间可通过转料观察窗920观察管路内部的反应产物残留情况,判断转料的完成程度。转料完成后使用定压装置400第一反应容器100泄压备用,作为第二反应容器200的紧急卸料备份。

91.6)通过定压装置400调节第二反应容器200内压强为p0,通过温度控制装置300将第二反应容器200升温至120℃,随后通过定压装置300逐级下调压强,同时观察观察孔260,当观察到容器内光气微微沸腾时,使定压装置400保持此时压强p

c1

,通过第二计量泵720按2kg/hr速度补充加入光气,维持光气浓度。计时循环反应6小时,从取样口150放出10ml物料,分析产物成分比例。

92.7)通过定压装置400调节第二反应容器200内压强为p0,通过温度控制装置300将第二反应容器200升温至t2‑2(120℃<t2‑2<200℃,例如,130℃、140℃),随后通过定压装置300逐级下调压强,同时观察观察孔260,当观察到容器内光气微微沸腾时,使定压装置400保持此时压强p2‑2,通过计量泵720按2kg/hr速度补充加入光气,维持光气浓度。计时循环反应6小时,可选地从取样口150放出10ml物料,分析产物成分比例。

93.8)通过定压装置400调节第二反应容器200内压强为p0,通过温度控制装置300将第二反应容器200升温至200℃,随后通过定压装置300逐级下调压强,同时通过观察孔260观察第二反应容器200内的情况。当观察到反应容器内光气微微沸腾时,使定压装置400保持此时压强p

c2

,通过计量泵720按2kg/hr速度补充加入光气,维持光气浓度。计时循环反应6小时,可选地从取样口150放出10ml物料,分析产物成分比例。

94.9)将最终反应完成的反应产物从第二反应容器200的出料口220输送至提纯装置820,对产物进行蒸馏提纯处理。

95.通过进行一次以上步骤,可以得到一组温度、压强和反应率(例如,反应率=异氰酸酯占总反应产物的重量比)的数据。重复进行本技术的上述方法,并在每次重复进行时,改变t2‑0、t2‑1、t2‑2、步骤6)和步骤8)中提及的第二反应容器200的温度中的一个或多个参数,从而得到对应的p2‑1,p2‑2,p

c1

,p

c2

以及相应的反应率。可基于多次进行上述方法得到的温度、压强和反应率数据绘制图表,从中选择最佳反应条件。

96.应当注意,尽管在上文详细描述中提及了系统的不同部分以及这些不同部分的子部分,但是这种划分仅仅是示例性的而非强制性的。本技术领域的一般技术人员可以通过研究说明书、说明书附图和所附的权利要求书,理解和实施对披露的实施方式的其他改变。在权利要求中,措词“包括”不排除其他的元素和步骤,并且措辞“一”、“一个”不排除复数。在本技术的实际应用中,一个零件可能执行权利要求中所引用的多个技术特征的功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1