一种锗精矿煅烧尾气粉尘收集装置的制作方法

1.本实用新型涉及尾气粉尘收集技术领域,特别是涉及一种锗精矿煅烧尾气粉尘收集装置。

背景技术:

2.锗是优良半导体,被广泛应用于红外光材料、精密仪器、催化剂。锗在自然界的分布散而广。锗精矿经常在湿法炼锌中萃取工艺得到锗富集液后、再经过水解沉淀而得到的。为保证锗精矿的质量必须将经过300-550℃灼烧而带入物料中的有机物、氢氟酸、氨、砷和其它杂质成分进行煅烧挥发才能得到二氧化锗。

3.为此锗精矿经常在电炉中进行煅烧,其过程一般分为烘干和煅烧2个过程。然而在烘干过程中,水分挥发后会出现锗精矿颗粒,即粉尘,从而影响电器设备使用和造成风管结垢堵塞。并且,锗精矿在高温煅烧过程中需不断翻动,进一步造成大量烟尘和烟气。尽管含有大量粉尘的尾气可以通过洗涤装置等进行清洁,但是随着时间迁移,粉尘会在洗涤装置中沉淀,甚至堵满风管,影响正常工作。此外外溢的烟尘烟气造成大气污染,加大管道清理难度。而且锗金属烟尘飞散也会带来一定的耗损,直接影响锗金属回收率。

技术实现要素:

4.基于此,本实用新型的目的在于,提供一种锗精矿煅烧尾气粉尘收集装置,以提高锗金属回收率,减少粉尘在其他设备的沉积。

5.本实用新型通过以下技术方案实现:

6.包括箱体、设置在所述箱体内并分隔其内部空间的隔板以及分别与所述箱体连通的进气口和排气口;所述隔板上开设有开口,并与所述进气口和所述排气口相互错开以共同形成尾气流动空间。

7.与现有技术相比,本实用新型的锗精矿煅烧尾气粉尘收集装置通过隔板分隔箱体内部空间,并与进气口、排气口相互错开,延长了烟尘在其内部的流动距离,降低流动速度。使得粉尘在其内部发生积聚,从而减少粉尘在其他设备的沉积。而且通过回收沉积在其内部的粉尘可提高锗金属的回收率。

8.进一步,所述隔板的数量为两个以上且垂直于水平面;各个隔板上的开口相互错开,以进一步延长烟尘的流动距离。

9.进一步,所述排气口位于靠近所述箱体顶部的一侧,且所述进气口和所述排气口分别位于所述箱体不同侧面。根据烟尘的流动原理设置进气口与排气口,使得烟尘在内部的流动经历先下沉后上升的过程,进一步降低流动速度。

10.进一步,还包括排料单元;所述排料单元包括开设在所述箱体靠近底部一侧的排料口,以便于粉尘沉积物的清理。

11.进一步,所述排料单元还包括与水平面不平行的收集板。倾斜的收集板便于粉尘的收集。

12.进一步,还包括冷却单元;所述冷却单元包括分别开设在所述箱体上的冷却水进口、冷却水出口以及连接在所述冷却水进口和所述冷却水出口之间的管道;所述管道位于所述箱体内。从冷却水进口内通过冷却水后可对其内部的高温烟尘进行冷却,进一步使得烟尘发生积聚。

13.进一步,所述冷却单元还包括开设在所述箱体上的冷凝水出口;所述冷凝水出口位于所述收集板上方且位于其板面到所述箱体底部的垂直距离最小的一侧,以便于排出积聚在收集板上的冷凝水。

14.进一步,还包括开设所述箱体上且与所述排气口相对的管道观察口,通过管道观察口观测和清理位于排气口的粉尘。

15.进一步,还包括位于所述箱体顶部的检修口,通过检修口可清理大量积聚在排气的粉尘。

16.进一步,所述进气口连有烟道;所述烟道水平设置且外设有保温层,烟尘水平进入,且保温层能减少在烟道上的热量流失,防止粉尘提前在烟道上或是进气口发生积聚。

17.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

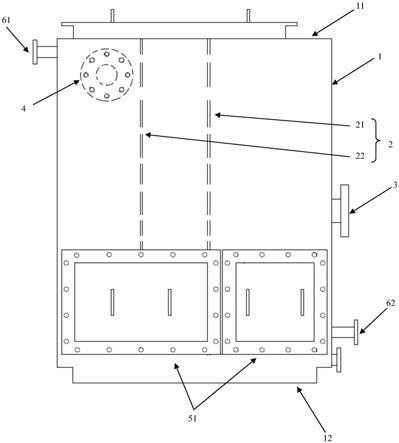

18.图1为本实用新型中锗精矿煅烧尾气粉尘收集装置的正视图;

19.图2为本实用新型中锗精矿煅烧尾气粉尘收集装置的俯视图;

20.图3为本实用新型中锗精矿煅烧尾气粉尘收集装置的右视图;

21.图4为本实用新型中第一隔板的正视图;

22.图5为本实用新型中第二隔板的正视图。

具体实施方式

23.具体地,请结合参阅图1至图3,本实用新型的锗精矿煅烧尾气粉尘收集装置包括箱体1、隔板2以及分别与所述箱体1连通的进气口3、排气口4。所述隔板2上设有开口并分隔所述箱体1的内部空间,所述隔板2的开口与所述进气口3以及所述排气口4相互错开以共同形成尾气流动空间。优选地,所述进气口3和所述排气口4分别位于所述箱体1的不同侧面。所述进气口3与用于烘干以及煅烧电炉100的排气口相连接。所述排气口4与洗涤装置(图未示)连接,所述洗涤装置设有负压抽风装置,以确保尾气定向流动。在本实施例中,所述箱体1可容纳500到800公斤的粉尘,包括均与水平面平行的顶板11和底板12、以及位于所述顶板11和所述底板12之间的右侧板13和后侧板14,所述后侧板14连接于所述右侧板13的一侧板面上;所述进气口3开设于所述右侧板13上,优选地,所述进气口3的中心与所述右侧板11的板面中心重合;所述排气口4开设与所述后侧板14上,优选地,所述排气口4位于靠近所述顶板11的一侧;所述隔板2数量为两个且垂直连接于所述顶板11和所述底板12之间,包括第一隔板21与第二隔板22,且所述第一隔板21与所述第二隔板22上的开口相互错开;尾气从所述进气口3进入所述箱体1内并流经所述第一隔板21与所述第二隔板22上的开口,从所述排气口4排出所述箱体1。此外,根据需要,所述隔板2的数量可为两个以上,以延长烟尘在锁上箱体1内的流动距离。进一步,所述箱体由316l不锈钢或玻璃材料制作而成,以耐高温。

24.具体地,请参阅图4,所述第一隔板21位于靠近所述进气口3的一侧,其板面与所述

进气口3正对且板面上开设有第一开口211。优选地,所述第一开口211的中心到所述底板12的垂直距离小于所述进气口3的中心到所述底板12的垂直距离。请参阅图5,所述第二隔板22板面上开设有第二开口221,所述第二开口221位于靠近所述排气口4的一侧,优选地,所述第二开口221的中心到所述底板12的垂直距离等于所述排气口4的中轴线到所述底板12的垂直距离。通过相互错开的第一开口211和第二开口221,尾气进入所述箱体1后先下沉,然后上升从所述第二开口221流出,最后从所述排气口4排出,尾气在上下迂回的尾气流动空间中流动,在所述箱体1内流动距离增大,且随着流向的变化而流速降低,从而造成粉尘颗粒沉降在所述箱体1的底部,以减少进入所述洗涤装置中的粉尘。此外定期清理并回收位于所述箱体1底部的粉尘颗粒可提高锗金属的回收率。

25.进一步,为便于定期清理并回收位于所述箱体1底部的粉尘颗粒,还包括排料单元5。所述排料单元5包括开设于所述箱体1靠近所述底板12一侧的排料口51。在本实施例中,所述箱体1还包括位于所述顶板11和所述底板12之间且与所述后侧板14正对的前侧板15;所述排料口51数量为两个且沿水平方向并排在所述前侧板15上,根据粉尘沉积的位置打开不同排料口51上的盖子进行清理以进行锗金属的回收。进一步,所述排料单元5还包括收集板52,所述收集板52位于所述底板12上方且与之不平行,收集到的粉尘积聚在一侧。在本实施例中,所述收集板52板面与所述底板12板面的夹角为4

°

,且所述收集板52向所述后侧板14倾斜,使得粉尘积聚靠近所述后侧板14一侧。

26.进一步,由于尾气经过烘干,其为高温的烟尘。为对尾气进行降温,该锗精矿煅烧尾气粉尘收集装置还包括冷却单元6。所述冷却单元6包括冷却水进口61、冷却水出口62以及连接在所述冷却水进口61和所述冷却水出口62之间的管道(图未示)。所述冷却水进口61和冷却水出口62分别位于所述箱体1外侧,且与外界的水管连接以通入和排出冷却水。优选地,所述冷却水进口61位于靠近所述顶板11的一侧,所述冷却水出口62位于靠近所述底板12的一侧,以通过重力促进冷却水的流动。所述管道固定所述箱体内部;优选地,所述管道迂回设置在所述箱体1的内壁或所述隔板2上以提高冷却效果。在本实施例中,所述箱体还包括板面与所述右侧板13正对且连接于所述顶板11与所述底板12之间的左侧板16,所述冷却水进口61位于所述左侧板16的上方,所述冷却水出口62位于所述右侧板13的下方,所述管道由所述左侧板16、经所述后侧板14迂回连接到所述右侧板13。进一步,由于冷却作用,所述箱体1内产生冷凝水,为便于冷凝水的排出,所述冷却单元6还包括冷凝水出口63,所述冷凝水出口63开设在所述箱体1上且位于靠近所述底板12一侧。在本实施例中,所述冷凝水出口63开设在所述右侧板13的下方且靠近所述后侧板14,优选地,所述冷凝水出口63位于所述收集板52上方且靠近其板面到所述底板12垂直距离最小的一侧,以将积聚在所述收集板52上的冷凝水排出。

27.进一步,所述箱体1内的负压作用下,粉尘除了积聚在所述箱体1的底部,还会积聚在所述排气口4。为便于观测所述箱体1内所述排气口4内壁粉尘结垢厚度和清理所述排气口4,还包括与所述排气口4相对的管道观察口7,打开所述管道观察口7上的盖子进行观察。在本实施例中,所述管道观察口7开设在所述前侧板15上并与所述排气口4正对。

28.进一步,为清理严重的粉尘积聚,还包括位于所述箱体1顶部的检修口8。在本实施例中,所述检修口8开设在所述顶板11上,打开所述检修口8的盖子可大面积清理由于煅烧渣原料料变化等原因造成的大量难于清理的结垢。

29.此外,还包括连接在所述进气口3与所述煅烧电炉100之间的烟道9。所述烟道9外设有保温层(图未示)以减少热散失和在所述烟道9内积水积尘的现象。优选地,所述烟道9为水平设置,使得带有粉尘的烟雾水平进入所述箱体1,以尽量减少所述烟道9的长度,进一步减少在此处的积水积尘。

30.实施例:

31.步骤s1:在所述煅烧电炉100内放入含有锗的矿物质,并加热至200℃时,其内部温度为110℃。

32.步骤s2:开启所述洗涤装置的负压抽风装置,所述煅烧电炉100内的水蒸气沿所述烟道9进入所述箱体1内,所述煅烧电炉100升温到400℃时,其内部温度320℃。

33.步骤s3:通过所述冷却水进口61通入冷却水进行冷却,并通过所述冷却水出口62排出;打开所述冷凝水出口63排出冷凝水。

34.步骤s4:观测所述排气口4,其排出粉尘由白色变为无色。

35.步骤s5:运行两周后,通过所述管道观察口7观测所述排气口4是否有粉尘积聚,若有少量粉尘,则打开所述管道观察口7进行人工清理;若有大量粉尘,则打开所述检修口8进行人工清理。

36.相比于现有技术,本实用新型的锗精矿煅烧尾气粉尘收集装置具有以下优点:

37.1、延长了烟尘在其内部的流动距离,降低流动速度,使得粉尘在其内部发生积聚,从而减少粉尘在其他设备的沉积可能,并且通过回收沉积在其内部的粉尘可提高锗金属的回收率,据数据显示,其回收率提高2%到5%。

38.2、其内部的粉尘沉积物堆积在一侧,易于清理。

39.3、还设有冷却单元,通过降低烟尘的温度使其更容易沉积。并且设有冷凝水排出口,便于冷凝水的排出。

40.4、还设有管道观察口和检修口,便于积聚在排出口的尘垢。

41.5、与电炉通过水平设置的烟道连接,且烟道外设有保温层,既能减少烟道的长度,又能减少烟道上的温度流失,防止粉尘提前在烟道上或是进气口发生积聚。

42.6、使用本实用新型的锗精矿煅烧尾气粉尘收集装置,从每天清理烟道积尘,变为烟道基本无积尘和结垢,烟道基本无需清理,只需定期一个月烟道的检查以防止烟道积尘堵。

43.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1