一种填料塔用大通量蜂窝状填料及填料层的制作方法

1.本实用新型涉及填料技术领域,尤其涉及一种填料塔用大通量蜂窝状填料及填料层。

背景技术:

2.焦炉煤气中含有硫化氢,用于氧化法脱除硫化氢的脱硫塔为填料塔,通常采用散堆花环填料或直通连重环填料。由于脱硫液中含有一定量的硫泡沫、焦粉等颗粒物杂质,散堆花环填料使用过程中经常会发生堵塞,且清理困难;而直通型连重环填料,由于其结构的原因,无法实现气液的充分有效接触,降低了气液传质面积。另一方面,其填料表面液膜更新较慢,也影响了气液传质效率。

3.为了克服现有技术的缺点,有必要开发一种大通量、抗堵塞的规整填料。

技术实现要素:

4.本实用新型提供了一种填料塔用大通量蜂窝状填料及填料层,具有大通量、低压降、抗堵塞、比表面积高和制作成本低的特点。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种填料塔用大通量蜂窝状填料,所述大通量蜂窝状填料的横截面为正六边形,大通量蜂窝状填料的中部由若干个管状通道紧密排列组成,大通量蜂窝状填料的外围由若干个管状通道与若干个边缘通道紧密排列组成;管状通道的横截面为正六边形,边缘通道的横截面是与管状通道相配合的等腰梯形;所述大通量蜂窝状填料的边线长度l=na+mb,其中a为管状通道对应正六边形的边长,b为边缘通道对应等腰梯形的下底长度,n、m均为正整数;所述管状通道相间的3个侧面上分别设有导向窗,所述边缘通道在对应管状通道不设导向窗的侧面上设有导向窗;所述管状通道的导向窗朝向管状通道内侧开窗,所述边缘通道的导向窗朝向边缘通道内侧开窗。

7.所述管状通道3个侧面上的导向窗分别设于不同高度。

8.所述边缘通道的底部向下延伸作为大通量蜂窝状填料的支撑结构。

9.所述管状通道上沿高向设有若干层水平强化环,水平强化环与管状通道本体为一体结构,且凸出于管状通道本体表面。

10.所述水平强化环为2道,分别设于相邻2层导向窗之间。

11.所述管状通道的边长为20~50mm。

12.一种填料塔用的填料层,由若干个所述大通量蜂窝状填料组成;所述大通量蜂窝状填料的中心线与填料塔的中心线平行;相邻2块大通量蜂窝状填料之间,由对应的边缘通道组成正六边形的管状通道结构。

13.所述大通量蜂窝状填料中的边缘通道外侧上部、下部分别设连接板,相邻2块大通量蜂窝状填料的对应边缘通道之间通过连接板固定连接。

14.与现有技术相比,本实用新型的有益效果是:

15.1)大通量蜂窝状填料的主体由正六边形的管状通道组成,能够提供充足的气液流动空间,填料通量大,有效避免杂质堵塞;

16.2)设有导向窗结构,导向窗开向管状通道的内侧,且相间3个侧面上的导向窗设在不同高度,能够改善气体流向,形成液膜交换,有利于气相横向扩散,降低压力损失;

17.3)设置了水平强化环,其位于相邻2层导向窗之间,能够促进液膜湍动,提高传质效果;

18.4)大通量蜂窝状填料的底部通过边缘通道的延伸结构构成贯穿的连通空间,具备填料自冲洗清洁功能。

附图说明

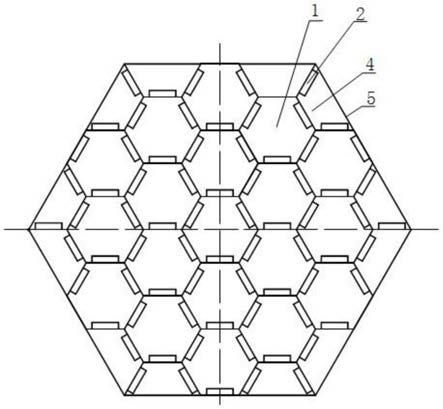

19.图1是本实用新型所述一种填料塔用大通量蜂窝状填料的主视图。

20.图2是图1的前视图。

21.图3是图1的局部视图。

22.图4是图3中的a

‑

a视图。

23.图中:1.管状通道 2.导向窗 3.水平强化环 4.边缘通道 5.连接板 6.支撑结构

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明:

25.如图1

‑

图3所示,本实用新型所述一种填料塔用大通量蜂窝状填料,所述大通量蜂窝状填料的横截面为正六边形,大通量蜂窝状填料的中部由若干个管状通道1紧密排列组成,大通量蜂窝状填料的外围由若干个管状通道1与若干个边缘通道4紧密排列组成;管状通道1的横截面为正六边形,边缘通道4的横截面是与管状通道1相配合的等腰梯形;所述大通量蜂窝状填料的边线长度l=na+mb,其中a为管状通道1对应正六边形的边长,b为边缘通道4对应等腰梯形的下底长度,n、m均为正整数;所述管状通道1相间的3个侧面上分别设有导向窗2,所述边缘通道4在对应管状通道1不设导向窗2的侧面上设有导向窗2;所述管状通道1的导向窗2朝向管状通道1内侧开窗,所述边缘通道4的导向窗2朝向边缘通道4内侧开窗。

26.如图2所示,所述管状通道1的3个侧面上的导向窗2分别设于不同高度。

27.所述边缘通道4的底部向下延伸作为大通量蜂窝状填料的支撑结构6。

28.如图2、图4所示,所述管状通道1上沿高向设有若干层水平强化环3,水平强化环3与管状通道本体为一体结构,且凸出于管状通道本体表面。

29.所述水平强化环3为2道,分别设于相邻2层导向窗2之间。

30.所述管状通道1的边长为20~50mm。

31.一种填料塔用的填料层,由若干个所述大通量蜂窝状填料组成;所述大通量蜂窝状填料的中心线与填料塔的中心线平行;相邻2块大通量蜂窝状填料之间,由对应的边缘通道4组成正六边形的管状通道结构。

32.所述大通量蜂窝状填料中的边缘通道4外侧上部、下部分别设连接板5,相邻2块大通量蜂窝状填料的对应边缘通道4之间通过连接板5固定连接。

33.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式

和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

34.【实施例】

35.本实施例中,大通量蜂窝状填料是横载面为正六边形结构的规整填料,由多个管状通道、多个边缘通道、支撑结构、导向窗、水平强化环等组成。整体采用不锈钢、碳钢或塑料材质制成。

36.如图1所示,本实施例中,大通量蜂窝状填料中包含19个管状通道1和12个边缘通道4,大通量蜂窝状填料的边长l=a+2b。

37.填料塔内设多层填料层,每层填料层均由多个大通量蜂窝状填料紧密排列组成,大通量蜂窝状填料的中心线与填料塔的中心线平行放置。相邻2块大通量蜂窝状填料之间,对应的边缘通道亦组成正六边形的管状通道结构。正六边形的管状通道及管着通道结构,提供了充足的气液流动空间,能够有效避免杂质堵塞。

38.所述管状通道在相间的3个面上均设置导向窗,导向窗开窗方向朝向管状通道的内侧,并且3个面上的导向窗分别设在不同高度,这种结构形式有利于改善气体流向,形成液膜交换,有利于气相横向扩散,降低压力损失。

39.所述管状通道1上设有2层水平强化环3,位于相邻两层导向窗2的中间,其凸出表面为圆弧面(如图4所示),能够强化结构强度,促进液膜湍动,提高传质效果。

40.如图4所示,所述边缘通道的上部与下部分别设有连接板5,用于相邻2块大通量蜂窝状填料之间固定连接,从而形成连续整体结构,减少堵塞的可能,增强填料层的耐压强度。

41.如图2、图4所示,所述边缘通道4的下端延伸于管状通道1的下方,作为大通量蜂窝状填料的支撑结构,同时在大通量蜂窝状填料底部构成贯穿填料的连通空间,强化大通量蜂窝状填料自冲洗清洁功能。

42.大通量蜂窝状填料应用在脱硫塔内时,气相进入大通量蜂窝状填料的内部,与下降的液相接触,气相沿着管状通道或管状通道结构上升,与下降的液体进行质量与热量的交换,一部分气体通过导向窗的导向作用发生径向震荡,与后续上升的气相充分混合,使得气相分布均匀;液相也是如此,在大通量蜂窝状填料中进行径向曲折下降;在水平强化环的作用下,促进液膜湍动。由于导向窗的径向导流作用,改善了气液两相在脱硫塔内的整体分布状况,提高了气液两相的传质面积和传质效率。

43.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1