一种具有再生反应罐处理高含氧量烟气的脱硫装置的制作方法

1.本实用新型涉及环保技术领域,特别是适应于含氧量高烟气的双碱法脱硫工艺。

背景技术:

2.众所周知,烟气脱硫钠钙双碱法工艺中,钠碱(naoh、nahco3)液与烟气中so2反应,生产硫酸钠盐(na2so3、nahso

3、

na2so4),再由钙碱(ca(oh)2) 与硫酸钠盐反应,再生反应成钠碱和石膏,仅消耗钙碱完成烟气脱硫循环。

3.再生反应的目的是需要将脱硫反应生产的硫酸钠盐(na2so3、nahso

3、

na2so4)与氢氧化钙再生成氢氧化钠送回吸收系统继续使用,反应生成产物半水亚硫酸钙可经氧化生成石膏。但硫酸钠盐中硫酸钠与氢氧化钙的反应很小,溶于水,无法分离,因此双碱法脱硫重要的技术指标之一是减少硫酸钠的生成,是提高脱硫效果的重要技术措施,由于锅炉等其他行业烟气要求基准空气过剩系数1.7(含氧量在8.6%),烟气中氧气含量小,生产的硫酸钠少,影响相对较小。但砖瓦行业、陶瓷行业等窑炉的烟气中基准含氧量为18%,实际含氧量更高,过量的氧气与亚硫酸钠、硫酸氢钠生产大量硫酸钠,再生效率低,造成双碱法脱硫工艺在砖瓦、陶瓷行业的烟气脱硫效果差、石灰、碱液消耗大、管道堵塞严重等问题,无法正常运行。实际现象是虽然有再生池,但在再生之前已经氧化成难于反应硫酸钠,再生效果差,当达到一定浓度后,造成管道堵塞、碱液消耗大、脱硫效果差。

技术实现要素:

4.本实用新型的目的是针对上述存在的问题和不足,提供一种主要用于砖瓦、陶瓷工业的隧道窑、燃煤工业窑炉等含氧量高的烟气双碱法脱硫工艺装置,克服目前双碱法石灰再生不完全、脱硫石膏结晶慢、沉淀池大、脱硫效率低的不足。

5.为达到上述目的,所采取的技术方案是:

6.一种具有再生反应罐处理高含氧量烟气的脱硫装置,烟气进入脱硫塔与脱硫液喷淋喷头组喷淋脱硫液进行化学反应,烟气从脱硫塔上部排出,反应后的脱硫液经脱硫塔回水管进入到带搅拌的再生反应罐,与絮凝剂、催化剂联罐输送的絮凝剂、催化剂产生化学反应,同时石灰料仓是石灰经石灰粉螺旋给料机计量后进入石灰制浆池制成的石灰浆也进入带搅拌的再生反应罐,共同产生化学反应的混合液经再生反应罐与氧化池联通管进入带搅拌的氧化池,与氧化空气泵组件输送的空气进一步氧化后,经氧化池与沉淀池联通管进入沉淀池沉淀,沉淀后的反应生成物石膏等由石膏液排放阀控制定时从石膏液排放管排放。沉淀后的的上清液经沉淀池与循环池联通管进入循环池与碱罐中流入的碱液、表面活性剂罐中流入的表面活性剂进行混合成脱硫液,由脱硫液循环泵及管道进入脱硫液喷淋喷头组进行循环,完成脱硫过程。

附图说明

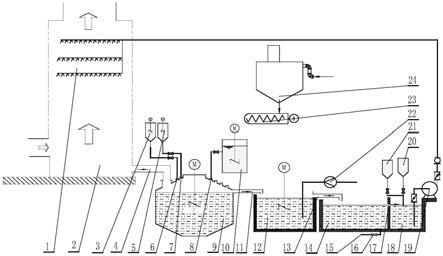

7.图中组成:脱硫液喷淋喷头组(1)、脱硫塔(2)、絮凝剂罐(3)、脱硫塔回水管(4)、催

化剂罐(5)、絮凝剂进料口(6)、催化剂进料口(7)、石灰浆进料口(8)、带搅拌的再生反应罐(9)、石灰制浆池(10)、氧化池联通管(11)、带搅拌的氧化池(12)、沉淀池联通管(13)、沉淀池(14)、石膏液排放管(15)、石膏液排放阀(16)、循环池联通管(17)、循环池(18)、脱硫液循环泵及管道(19)、碱罐(20)、表面活性剂罐(21)、氧化空气泵组件(22)、石灰粉螺旋给料机(23)、石灰料仓(24)

8.图中的空心箭头是烟气的流向,实心箭头是脱硫液的流向。

9.图1:一种具有再生反应罐处理高含氧量烟气的脱硫装置系统示意图。

10.图2:一种具有再生反应罐处理高含氧量烟气的脱硫装置结构示意图

11.图3:a

‑

a剖视图,(再生反应罐与氧化池联通管(11)是旋转90度视图)

具体实施方式

12.参照附图1说明对一种具有再生反应罐处理高含氧量烟气的脱硫装置,作以下具体的详细说明:

13.烟气进入脱硫塔(2)和经脱硫液循环泵及管道(19)输送的脱硫液在脱硫液喷淋喷头组(1)喷淋时进行脱硫化学反应后由脱硫塔上部排出,反应后的脱硫液经脱硫塔回水管(4)进入到带搅拌的再生反应罐(9),与絮凝剂、催化剂联罐(4)输送的絮凝剂、催化剂产生化学反应,同时石灰料仓 (24)是石灰经石灰粉螺旋给料机(23)计量后进入石灰制浆池(10)制成的石灰浆也进入带搅拌的再生反应罐(9),由于独立的带搅拌的再生反应罐 (9),外界的空气进入的很少,氧化反应弱,主要反应是在催化剂作用石灰浆中的氢氧化钙与脱硫混合液中的硫酸磷酸氢钠、亚硫酸钠产生反应,混合液经再生反应罐与氧化池联通管(11)进入带搅拌的氧化池(12),与氧化空气泵组件(22)输送的空气与酸磷酸氢钙、亚硫酸钙进一步氧化后,生产石膏,与经氧化池与沉淀池联通管(13)进入沉淀池(14)沉淀,沉淀后的石膏等由石膏液排放阀(16)控制定时从石膏液排放管(15)排放。沉淀后的的上清液主要是氢氧化钠、碳酸氢钠、碳酸钠溶液经沉淀池与循环池联通管(17)进入循环池(18)与碱罐(20)中流入的碱液、表面活性剂罐(21)中流入的表面活性剂进行混合成脱硫液,由脱硫液循环泵及管道(19)进入脱硫液喷淋喷头组(1)进行循环,完成脱硫循环过程。

14.本实用新型的有益效果:本实用新型通过在结构上增加再生反应罐,增加絮凝剂、催化剂,使石灰液与脱硫液在独立的再生反应罐内充分发生再生反应、减弱氧化反应,提高石灰的利用和脱硫效率、较低脱硫成本。解决了砖瓦、陶瓷工业的隧道窑、轮窑、燃煤工业窑炉等含氧量高的烟气对脱硫液中钠盐氧化,造成脱硫效率低、沉淀池大、消耗大、管道堵塞的问题,运行成本低。

15.以上对本实用新型实施例所提供的一种具有再生反应罐处理高含氧量烟气的脱硫装置,进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种具有再生反应罐处理高含氧量烟气的脱硫装置,其特征在于:包括脱硫液喷淋喷头组(1)、脱硫塔(2)、絮凝剂罐(3)、脱硫塔回水管(4)、催化剂罐(5)、絮凝剂进料口(6)、催化剂进料口(7)、石灰浆进料口(8)、带搅拌的再生反应罐(9)、石灰制浆池(10)、氧化池联通管(11)、带搅拌的氧化池(12)、沉淀池联通管(13)、沉淀池(14)、石膏液排放管(15)、石膏液排放阀(16)、循环池联通管(17)、循环池(18)、脱硫液循环泵及管道(19)、碱罐(20)、表面活性剂罐(21)、氧化空气泵组件(22)、石灰粉螺旋给料机(23)、石灰料仓(24);所述脱硫液喷淋喷头组(1)在所述脱硫塔(2)内部,所述脱硫塔(2)与所述脱硫塔回水管(4)连接,所述脱硫塔回水管(4)与所述带搅拌的再生反应罐(9)连接,所述带搅拌的再生反应罐(9)上方依次连接有絮凝剂进料口(6)、催化剂进料口(7)、石灰浆进料口(8),所述絮凝剂进料口(6)另一端连接有所述絮凝剂罐(3)、所述催化剂进料口(7)另一端连接有所述催化剂罐(5)、所述石灰浆进料口(8)另一端连接有所述石灰制浆池(10),所述带搅拌的再生反应罐(9)右方连接有氧化池联通管(11),所述氧化池联通管(11)另一端设置有所述带搅拌的氧化池(12),所述带搅拌的氧化池(12)放置有所述氧化空气泵组件(22),所述沉淀池联通管(13)设置于所述带搅拌的氧化池(12)右方,所述沉淀池联通管(13)另一端设置有所述沉淀池(14),所述石膏液排放管(15)连接于所述沉淀池(14)下方,所述石膏液排放管(15)设置有所述石膏液排放阀(16),所述沉淀池(14)与所述循环池(18)由所述循环池联通管(17)联通,所述循环池(18)上方依次设置有所述碱罐(20)和所述表面活性剂罐(21),所述脱硫液循环泵及管道(19)设置于所述循环池(18)右方。2.根据权利要求1所述的一种具有再生反应罐处理高含氧量烟气的脱硫装置,其特征在于:脱硫液在所述脱硫塔回水管(4)、再生反应罐与所述氧化池联通管(11)单向流动,絮凝剂、催化剂、石灰浆的再生反应在所述带搅拌的再生反应罐(9)独立空间完成。3.根据权利要求1所述的一种具有再生反应罐处理高含氧量烟气的脱硫装置,其特征在于:所述带搅拌的再生反应罐(9)能由所述絮凝剂罐(3)、和所述絮凝剂进料口(6)、所述催化剂罐(5)和所述催化剂进料口(7)在再生反应中加入絮凝剂、催化剂。

技术总结

本实用新型提供一种具有再生反应罐处理高含氧量烟气的脱硫装置,本实用新型主要用于砖瓦、陶瓷工业的隧道窑、轮窑、燃煤工业窑炉等含氧量高的烟气的双碱法脱硫工艺。本实用新型的有益效果:本实用新型通过在独立的再生反应罐内增加絮凝剂催化剂联罐、使石灰与脱硫液充分发生再生反应,与氧化罐隔离、加速凝固,克服目前双碱法石灰再生不完全、脱硫石膏结晶慢、沉淀池大、管道堵塞、脱硫效率低的不足。脱硫效率低的不足。脱硫效率低的不足。

技术研发人员:陈远新

受保护的技术使用者:陈远新

技术研发日:2021.04.15

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1