一种采用真空法负载催化剂的滤芯的装置的制作方法

1.本实用新型属于催化剂的负载技术领域,尤其涉及一种采用真空法负载催化剂的滤芯的装置。

背景技术:

2.目前国内火电厂等大型锅炉烟气普遍使用蜂窝体或板式催化剂进行烟气脱硝,技术较为成熟,但烟气粉尘中金属离子活性对催化剂有效性减弱影响很大,蜂窝体相对寿命比较短。

3.因此一种脱硝活性高、催化剂用量少的附着催化滤芯被开发应用于工业,催化滤芯具有烟气除尘和脱硝协同处理功能,其基体孔道丰富,表层致密的微米级孔结构,可有效的提高过滤效率,可阻留99.9%以上的烟气粉尘;同时其巨大的表面积能有效提升附着后催化剂的比表面积,提升催化效率,常规的负载滤芯催化剂的方法主要分为两种,分别为喷涂法和浸润法。

4.喷涂法:涂喷覆钒基催化剂脱硝催化剂浆液在内侧或外侧,升温干燥、烘干后制备成催化滤芯,但此方法催化剂不易渗透入滤芯内部,及涂抹不均等缺点,降低了催化剂的脱硝效率。

5.浸润法:具体操作为滤芯整体浸入浆液中,干燥烘干后制备成催化滤芯。此方法浆料浪费严重,容易造成滤芯过滤孔堵塞,过滤压降升高,脉冲清灰时滤芯容易损坏。

技术实现要素:

6.为了解决上述问题,本实用新型提供了一种采用真空法负载催化剂的滤芯的方法和装置,本实用新型的采用真空法负载催化剂的滤芯的方法为一边注入催化剂浆料,一边负压真空吸出多余浆料,使得滤芯使用时过滤压降小,这使得催化剂颗粒在孔道内部分散均匀,催化效率和有效性得到提升,避免了钒基催化剂对通道的堵塞,同时减少催化剂的用量,降低成本,进一步提升了滤芯脱硝活性,本实用新型的内容如下:

7.本实用新型的目的在于提供一种采用真空法负载催化剂的滤芯的方法,其技术点在于:所述采用真空法负载催化剂的滤芯的方法为:将滤芯置于密封料筒中,将含有催化剂的浆料通过入料口注入置于密封料筒中的滤芯的内部,同时在出料口处加装负压装置,打开负压装置将滤芯内部及密封料筒内多余的含有催化剂的浆料吸出,吸出的含有催化剂的浆料重新通过入料口注入置于密封料筒中的滤芯的内部循环使用。

8.在本实用新型的有的实施例中,上述的一种采用真空法负载催化剂的滤芯的方法中滤芯为硬质管状陶瓷纤维滤芯、筒状陶瓷纤维滤芯或者板状滤芯中的一种。

9.在本实用新型的有的实施例中,上述的一种采用真空法负载催化剂的滤芯的方法中滤芯的壁厚为10

‑

20mm,所述滤芯的孔隙率为50

‑

90%。

10.在本实用新型的有的实施例中,上述的一种采用真空法负载催化剂的滤芯的方法中含有催化剂的浆料为钒基催化剂。

11.在本实用新型的有的实施例中,上述的一种采用真空法负载催化剂的滤芯的方法中钒基催化剂为vo

x

‑

wo

y

/tio2、vo

x

‑

cuo

y

/tio2、vo

x

‑

ceo

y

/tio2、vo

x

‑

feo

y

/tio2和vo

x

‑

mno

y

/tio2中的至少一种。

12.在本实用新型的有的实施例中,上述的一种采用真空法负载催化剂的滤芯的方法中负压装置的负压为

‑

500

‑‑

6000pa。

13.本实用新型的第二个目的在于提供一种采用真空法负载催化剂的滤芯的装置,其技术点在于:包括加料装置、密封料筒和负压装置,所述加料装置与密封料筒的上端入料口通过法兰密封连接,所述负压装置与密封料筒的下端通过出料口密封连接。

14.在本实用新型的有的实施例中,上述的一种采用真空法负载催化剂的滤芯的装置中密封料筒的上端法兰处加密封圈。

15.本实用新型实施例采用的上述至少一个技术方案能够达到以下有益效果:

16.本实用新型的一种采用真空法负载催化剂的滤芯的方法为:将滤芯置于密封料筒中,将含有催化剂的浆料通过入料口负压下注入置于密封料筒中的滤芯的内部,同时在出料口处加装负压装置,打开负压装置将滤芯内部及密封料筒内多余的含有催化剂的浆料吸出,吸出的含有催化剂的浆料重新通过入料口注入置于密封料筒中的滤芯的内部循环使用,本实用新型的方法使用时过滤压降小,这使得催化剂颗粒在孔道内部分散均匀,催化效率和有效性得到提升,避免了钒基催化剂对通道的堵塞,同时减少催化剂的用量,降低成本,进一步提升了滤芯脱硝活性。本发的方法制备得到的滤芯中催化剂固含量/滤芯重量为8

‑

9%小于传统方法制备得到的催化剂固含量与芯重量的比例节约制备成本,其次本实用新型的滤芯附着催化剂后滤芯静态阻力<350pa也小于喷涂法和浸润法附着催化剂后滤芯静态阻力,其次本实用新型发热滤芯的脱硝率达到99.7%以上,远远高于喷涂发和浸润法制备得到的滤芯的脱硝率。

附图说明

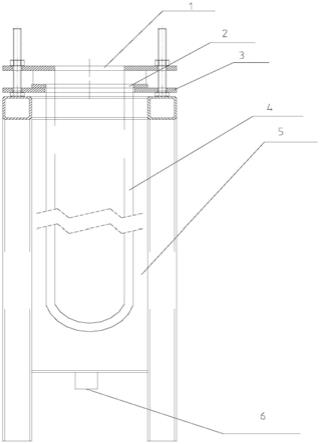

17.图1为本实用新型的一种采用真空法负载催化剂的滤芯的装置;

18.图2为本实用新型实施例1中的滤芯;

19.图3为本实用新型实施例1中滤芯测试结果图;

[0020]1‑

入料口;2

‑

密封圈;3

‑

法兰;4

‑

滤芯;5

‑

密封料筒;6

‑

出料口。

具体实施方式

[0021]

为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0022]

实施例1

[0023]

本实用新型的一种采用真空法负载催化剂的滤芯的方法为:将滤芯置于密封料筒中,将含有催化剂的浆料通过入料口1注入置于密封料筒5中的滤芯4的内部,同时在出料口6处加装负压装置,打开负压装置将滤芯4内部及密封料筒5内多余的含有催化剂的浆料吸出,吸出的含有催化剂的浆料重新通过入料口1注入置于密封料筒5中的滤芯4的内部循环

使用如图1所示。

[0024]

其中,滤芯4为硬质管状陶瓷纤维滤芯。

[0025]

其中,滤芯4的壁厚为10mm,所述滤芯4的孔隙率为60%。

[0026]

其中,含有催化剂的浆料为钒基催化剂。

[0027]

其中,钒基催化剂为vo

x

‑

ceo

y

/tio2。

[0028]

其中,负压装置的负压为

‑

2000pa。

[0029]

上述的一种采用真空法负载催化剂的滤芯的装置包括加料装置、密封料筒5和负压装置,所述加料装置与密封料筒5的上端入料口1通过法兰3密封连接,所述负压装置与密封料筒5的下端出料口6密封连接,密封料筒5的上端法兰3处加密封圈2。

[0030]

实施例2

[0031]

本实用新型的一种采用真空法负载催化剂的滤芯的方法为:将滤芯置于密封料筒中,将含有催化剂的浆料通过入料口1注入置于密封料筒5中的滤芯4的内部,同时在出料口6处加装负压装置,打开负压装置将滤芯4内部及密封料筒5内多余的含有催化剂的浆料吸出,吸出的含有催化剂的浆料重新通过入料口1注入置于密封料筒5中的滤芯4的内部循环使用。

[0032]

其中,滤芯4为筒状陶瓷纤维滤芯。

[0033]

其中,滤芯4的壁厚为15mm,所述滤芯4的孔隙率为65%。

[0034]

其中,含有催化剂的浆料为钒基催化剂。

[0035]

其中,钒基催化剂为vo

x

‑

wo

y

/tio2。

[0036]

其中,负压装置的负压为

‑

750pa。

[0037]

上述的一种采用真空法负载催化剂的滤芯的装置包括加料装置、密封料筒5和负压装置,所述加料装置与密封料筒5的上端入料口1通过法兰3密封连接,所述负压装置与密封料筒5的下端出料口6密封连接,密封料筒5的上端法兰3处加密封圈2。

[0038]

实施例3

[0039]

本实用新型的一种采用真空法负载催化剂的滤芯的方法为:将滤芯置于密封料筒中,将含有催化剂的浆料通过入料口1注入置于密封料筒5中的滤芯4的内部,同时在出料口6处加装负压装置,打开负压装置将滤芯4内部及密封料筒5内多余的含有催化剂的浆料吸出,吸出的含有催化剂的浆料重新通过入料口1注入置于密封料筒5中的滤芯4的内部循环使用。

[0040]

其中,滤芯4为板状滤芯。

[0041]

其中,滤芯4的壁厚为18mm,所述滤芯4的孔隙率为50%。

[0042]

其中,含有催化剂的浆料为钒基催化剂。

[0043]

其中,钒基催化剂为vo

x

‑

wo

y

/tio2。

[0044]

其中,负压装置的负压为

‑

500pa。

[0045]

上述的一种采用真空法负载催化剂的滤芯的装置包括加料装置、密封料筒5和负压装置,所述加料装置与密封料筒5的上端入料口1通过法兰3密封连接,所述负压装置与密封料筒5的下端出料口6密封连接,密封料筒5的上端法兰3处加密封圈2。

[0046]

实施例4

[0047]

本实用新型的一种采用真空法负载催化剂的滤芯的方法为:将滤芯置于密封料筒

中,将含有催化剂的浆料通过入料口1注入置于密封料筒5中的滤芯4的内部,同时在出料口6处加装负压装置,打开负压装置将滤芯4内部及密封料筒5内多余的含有催化剂的浆料吸出,吸出的含有催化剂的浆料重新通过入料口1注入置于密封料筒5中的滤芯4的内部循环使用。

[0048]

其中,滤芯4为硬质管状陶瓷纤维滤芯。

[0049]

其中,滤芯4的壁厚为20mm,所述滤芯4的孔隙率为80%。

[0050]

其中,含有催化剂的浆料为钒基催化剂。

[0051]

其中,钒基催化剂为vo

x

‑

ceo

y

/tio2。

[0052]

其中,负压装置的负压为

‑

500

‑‑

6000pa。

[0053]

上述的一种采用真空法负载催化剂的滤芯的装置包括加料装置、密封料筒5和负压装置,所述加料装置与密封料筒5的上端入料口1通过法兰3密封连接,所述负压装置与密封料筒5的下端出料口6密封连接,密封料筒5的上端法兰3处加密封圈2。

[0054]

试验例

[0055]

本技术将实施例1制备得到的滤芯负委托中国科学院过程研究所进行不同工况条件下的脱硝性能,本实施例的滤芯规格为(¢60mm

×

40mm,壁厚10mm)见图2。

[0056]

检测条件:烟气面速度0.5

‑

0.5nm/min(工况面速度:0.9

‑

1.8m/min),起始no700ppm(1400mg/nm2),氨氮比为1,检测温度为170

‑

380℃,300ppmso2(900mg/nm2)和10vol.%h2o。

[0057]

检测结果:从图3可以看处,该滤芯在不含so2、水的烟气环境中,脱硝效率从240℃开始接近理论脱硝率,在含有900mg/nm2、10%水汽烟气环境下,对低温脱硝性能有所降低,当温度超过280℃以后,水与so2对脱硝率的影响不大。

[0058]

采用喷涂法制备得到的对比例1滤芯,采用浸润法制备得到对比例2滤芯,采用上述的方法评价实施例1

‑

4和对比例1

‑

2制备的滤芯脱硝率,具体结果见表1。

[0059]

表1

[0060] 原材料用量%过滤风压强pa280℃下的脱硝率%实施例18

‑

9<350≥99.70实施例28

‑

9<350≥99.70实施例38

‑

9<350≥99.70实施例48

‑

9<350≥99.70对比例110

‑

11>45090

‑

95对比例2>12>50090

‑

93

[0061]

以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1