一种环己酮的精馏装置的制作方法

1.本实用新型属于化学工程领域,具体地,本实用新型涉及一种环己酮的精馏装置。

背景技术:

2.在现有技术中,如图1所示,环己酮精馏工段是氧化产生的粗醇酮经过泵进入轻一塔c

‑

301a(内径为3000mm),塔底物料送往酮塔c

‑

303(内径为4000mm)内;塔顶采出经过冷凝用泵送到轻二塔c

‑

302(内径为1000mm)内,轻二塔c

‑

302利用1.1mpa蒸汽进行加热,负压蒸馏,轻组分被蒸出,经过冷凝用泵送往轻质油罐内,这就是轻质油。轻二塔底内的物料经过泵的加压,送到酮二塔c

‑

301(内径为2200mm)内用1.1mpa蒸汽进行加热分离,酮二塔c

‑

301塔顶采出经过冷凝用泵送到溶剂酮罐内,这就是溶剂酮,溶剂酮内含酮高达95%以上,塔底采出送到酮塔c

‑

303内。这个工艺能耗高、产品质量差、附加值低,即产生低价溶剂酮,降低高价环己酮产量,同时消耗增加。由于轻二塔容积(dn=1000mm)太小,影响了轻组分的指标控制,最终导致环己酮产品含轻组分偏高,影响酮含量。

3.因此,需要一种可以在降低能耗的同时控制环己酮中的轻组分含量以及保证环己酮质量的装置。

技术实现要素:

4.本实用新型的技术目的是提供一种环己酮的精馏装置,所述精馏装置可以在提高环己酮产量,控制环己酮中轻组分含量的同时,节省设备,降低能耗。

5.一方面,本实用新型涉及一种环己酮的精馏装置,所述精馏装置包括:

6.第一脱轻塔,所述第一脱轻塔设有进料口,用于接收粗醇酮;

7.第二脱轻塔,其与所述第一脱轻塔的塔顶连接,用于使所述第一脱轻塔分离出的轻组分进入所述第二脱轻塔,所述第二脱轻塔的塔顶与轻质油罐连接;

8.环己酮塔,其与所述第一脱轻塔的塔底和所述第二脱轻塔的塔底分别连接,用于使所述第一脱轻塔和所述第二脱轻塔的塔釜重组分分别进入所述环己酮塔,所述环己酮塔的塔顶设有环己酮采出口。

9.在具体实施方式中,所述第二脱轻塔为圆柱状,其内径为1200

‑

2800mm,容积为52

‑

284m3,综合考虑市场对环己酮的指标要求和投资消耗,优选内径为2200mm,高度为48655mm,容积为175.3m3。

10.在具体实施方式中,所述第一脱轻塔的塔顶通过第一管线与所述第二脱轻塔连接,所述第一管线上设置有冷凝器与泵,所述冷凝器位于所述泵的上游。

11.在具体实施方式中,所述第一脱轻塔的塔底通过第二管线与所述环己酮塔连接,所述第二脱轻塔的塔底通过第三管线与所述环己酮塔连接,所述第二管线和所述第三管线上分别设置有泵。

12.在具体实施方式中,所述精馏装置进一步包括环己醇塔,其与所述环己酮塔的塔底连接,所述环己醇塔的塔顶设有环己醇采出口。

13.在具体实施方式中,所述第一脱轻塔、第二脱轻塔以及环己酮塔的塔底可分别连接再沸器。

14.有益效果

15.本实用新型涉及一种环己酮的精馏装置,由于相对于现有技术的第二脱轻塔,使用了容积增大,高度增高的新的第二脱轻塔,因此,采用本实用新型的装置,轻组分很容易被蒸出,己醛+2

‑

庚酮也被采出,同时由于第二脱轻塔的加料量也增大,容易控制轻组分的指标,塔顶采出含酮量也相应降低。塔底的酮含量相应提高,出料量也增大,送到环己酮塔后,减少了环己酮塔的蒸汽消耗,同时环己酮塔采出的环己酮中的轻组分相对偏低,己醛+2

‑

庚酮都能得到有效控制。

16.本实用新型的装置不再生成溶剂酮,全部转化为环己酮,使环己酮产量得到提高。相对于现有技术的环己酮蒸馏装置,本实用新型的装置减少了两台泵,还省去了常规的酮二塔,节省电耗57888kw/年,节省蒸汽4320t/年,同时有效控制了环己酮质量,轻组分控制在200ppm左右,己醛为0,2

‑

庚酮为15ppm左右,环己酮合格率为100%。

附图说明

17.图1示出根据现有技术的环己酮的精馏装置的示意图。

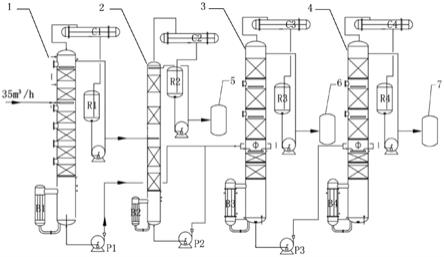

18.图2示出根据本实用新型的实施例1的环己酮的精馏装置的示意图。

19.附图标记说明

20.c

‑

301:酮二塔

21.c

‑

301a:轻一塔

22.c

‑

302:轻二塔

23.c

‑

303:酮塔

24.1:第一脱轻塔

25.2:第二脱轻塔

26.3.环己酮塔

27.4.环己醇塔

28.5.轻质油罐

29.6.环己酮罐

30.7.环己醇罐

31.c1、c2、c3、c4:冷凝器

32.r1、r2、r3、r4:回流槽

33.p1、p2、p3:泵

34.b1、b2、b3、b4:再沸器

具体实施方式

35.下文中通过具体实施例来阐释本实用新型的技术内容,然而这些实施例并不用于限制本实用新型的保护范围。

36.术语

37.在本实用新型中,“粗醇酮”是指通过以下的氧化过程所产生:苯和氢气反应生产

环己烷;环己烷在一定的温度和压力下与空气中的氧气反应生成环己基过氧化氢,在碱性环境下,环己基过氧化氢分解生成所述粗醇酮,其包括环己酮和环己醇以及少量的环己烷的混合物以及轻质油和部分重组分。

38.在本实用新型中,“轻质油”包含正戊醛、丁醇、2己酮、正戊醇。“重组分”包括环己烯酮、环己烷醚、环己二醇、2

‑

环已基亚基环己烷

‑1‑

酮、2,3

‑

双环己烷

‑

酮。

39.本实用新型涉及一种环己酮的精馏装置,所述精馏装置包括:

40.第一脱轻塔1,所述第一脱轻塔1设有进料口,用于接收粗醇酮;

41.第二脱轻塔2,其与所述第一脱轻塔1的塔顶连接,用于使所述第一脱轻塔1分离出的轻组分进入所述第二脱轻塔2,所述第二脱轻塔2的塔顶与轻质油罐5连接;

42.环己酮塔3,其与所述第一脱轻塔1的塔底和所述第二脱轻塔2的塔底分别连接,用于使所述第一脱轻塔1和所述第二脱轻塔2的塔釜重组分分别进入所述环己酮塔3,所述环己酮塔3的塔顶设有环己酮采出口。

43.在具体实施方式中,所述第二脱轻塔2为圆柱状,内径为1200

‑

2800mm,容积为52

‑

284m3,优选内径为2200mm,高度为48655mm,容积为175.3m3。

44.在具体实施方式中,所述第一脱轻塔1的塔顶通过第一管线与所述第二脱轻塔2连接,所述第一管线上设置有冷凝器c1、回流槽r1与泵,所述冷凝器c1位于所述泵的上游。

45.在具体实施方式中,所述第一脱轻塔1的塔底通过第二管线与所述环己酮塔3连接,所述第二脱轻塔2的塔底通过第三管线与所述环己酮塔3连接,所述第二管线和所述第三管线上分别设置有泵。

46.在具体实施方式中,所述精馏装置进一步包括环己醇塔4,其与所述环己酮塔3的塔底连接,所述环己醇塔4的塔顶设有环己醇采出口。

47.在具体实施方式中,所述第一脱轻塔1、第二脱轻塔2以及环己酮塔3的塔底分别连接再沸器。

48.在以下具体实施方式中,环己酮的检测方法参考国标gb10669

‑

2001,检测方法:气相色谱归一化法。检测条件:毛细管柱60米*0.32微米*0.50微米(管的厚度);进样口温度280℃。

49.实施例1

50.如图2所示,通过氧化产生的粗醇酮经过泵通过进料口(未示出)进入第一脱轻塔1(内径dn=3000mm),第一脱氢塔用于轻质油和醇、酮、重组分的分离,第一脱轻塔1的塔底料流通过第二管线被送至环己酮塔3内,第一脱轻塔1的塔顶料流通过第一管线被送至第二脱轻塔2(内径为2200mm,高度为48655mm,容积为175.3m3,加料量为4.5m3/h,塔顶压力为

‑

44kpa,vs.现有技术中对应的轻二塔c

‑

302的内径为1000mm,高度为46010mm,容积为32.5m3,加料量为2m3/h,塔顶压力为

‑

55kpa)内;对第二脱轻塔2利用1.1mpa蒸汽进行加热,用于轻质油和环己酮的分离,第二脱轻塔2的塔顶轻组分被采出至轻质油罐5(其中含酮量为5wt%,vs.现有技术中轻二塔c

‑

302的塔顶采出含酮量为15wt%)内,第二脱轻塔2的塔底料流通过第三管线被送至环己酮塔3(内径为4000mm)内;从环己酮塔3的塔顶采出的环己酮进入环己酮罐6内,环己酮塔3的塔底料流通过管线进入环己醇塔4,进一步,从环己醇塔4的塔顶采出的环己醇进入环己醇罐7内。在以上装置中,第一管线上连接有冷凝器c1与泵,第一脱轻塔、第二脱轻塔和环己酮塔在塔底分别连接有再沸器,在轻质油罐5、环己酮罐6和环

己醇罐7的上游的管线上可分别设置冷凝器与泵。

51.通过上述装置获得的环己酮质量得到有效控制,经气相色谱归一化法检测,轻组分控制在200ppm左右,己醛为0,2

‑

庚酮为15ppm左右,环己酮合格率为100%。

52.从以上具体实施例的结果可以看出,本实用新型的装置在用于环己酮精馏中,实现了以下技术效果:在减少相关装置,降低能耗的同时,有效控制了环己酮质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1