一种流化床反应炉余料清除装置的制作方法

1.本实用新型涉及流化床反应炉余料清除相关技术领域,提供了一种流化床反应炉余料清除装置。

背景技术:

2.流化床是指将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有流体的某些表观特征。这种流固接触状态称为固体流态化,即流化床。其具有散式流化态与聚式流化态两类流化状态。

3.对于酸再生有使用流化床酸再生的工艺和设备,流化床酸再生法进行酸再生时,需要使用酸再生炉作为酸再生的反应炉,在反应炉的使用过程中,炉内留有余料,需要对反应炉进行余料清理,人工方式清理,不仅浪费人工,而且影响反应炉的寿命,现有阶段,暂无行之有效的清理反应炉中余料的方式。

4.对于流化床酸再生炉,中国专利申请号为201910261405.3,公开日为:2019

‑

07

‑

05的“一种利用焦炉煤气流化床酸再生工艺的反应炉”,其反应炉底部加设一套燃气稳压站,稳压站包括设在反应炉底端的第一燃气管道,以及与风箱平行的水平设置的第二燃气管道,第一燃气管道出风口与水平设置的第二燃气管道相联通,第一燃气管道上设有流量控制阀与电磁阀,第一燃气管道的煤气进口端设有流量控制阀,流量控制阀下端设有电磁阀,电磁阀与靠近第一燃气管道与第二燃气难道交界处设有压力表,压力表表面设有压力开关,在水平设置的第二燃气管道上并联若干燃气软管。其运用一种利用焦炉煤气流化床酸再生工艺的反应炉,使其达到用气标准,大大降低了运营成本,维护简单。

5.中国专利申请号为202010598224.2,公开日为:2020

‑

10

‑

23的“基于流化床法的盐酸废液再生方法”,其包括:盐酸废液进入文丘里预浓缩器中进行浓缩;浓缩废液送入流化床反应炉中进行反应,生成氧化铁和高温烟气;高温烟气经粗除尘后进行余热利用,使烟气温度降低至420~550℃;经余热利用后的烟气送入文丘里预浓缩器中与盐酸废液换热,以便得到浓缩废液;文丘里预浓缩器出口烟气进行hcl的回收,得到再生酸。对应还提供一种基于流化床法的盐酸废液再生系统。通过对流化床反应炉的出口高温烟气进行余热利用后再进入文丘里预浓缩器,可充分地利用高温烟气余热;将文丘里预浓缩器的入口烟气温度控制在合理范围内,可取消传统的向文丘里预浓缩器添加新水或漂洗水的操作,有效地降低盐酸废液再生所需能耗。

技术实现要素:

6.1.要解决的问题

7.本实用新型针对流化床反应炉内余料不便于清理的问题,提出一种流化床反应炉余料清除装置。能够对反应炉内的余料进行有效排出,炉砖和炉衬无明显裂纹及破损,使用寿命得以延长。

8.2.技术方案

9.为了解决上述问题,本实用新型所采用的技术方案如下:

10.本实用新型的一种流化床反应炉余料清除装置,包括反应炉和送料机,所述反应炉底部分别设置有进气口和下料口,所述下料口与送料机相接,所述进气口与第一进气通道相接,所述第一进气通道内设置有第二进气通道。

11.作为本实用新型进一步可能实施的方案中,所述第一进气通道和第二进气通道嵌套设置,所述第二进气通道靠近进气口处开设气孔。

12.作为本实用新型进一步可能实施的方案中,所述第一进气通道内通入空气。

13.作为本实用新型进一步可能实施的方案中,所述第一进气通道上设置第一阀门。

14.作为本实用新型进一步可能实施的方案中,所述第二进气通道内通入燃气。

15.作为本实用新型进一步可能实施的方案中,所述燃气为天然气。

16.作为本实用新型进一步可能实施的方案中,所述第二进气通道上设置第二阀门。

17.作为本实用新型进一步可能实施的方案中,所述送料机为螺旋输送机。

18.3.有益效果

19.相比于现有技术,本实用新型的有益效果为:

20.(1)本实用新型的一种流化床反应炉余料清除装置,使用天然气和助燃空气同时鼓入的方式排炉料时,炉内残余料位极低,残余料位仅0.05米左右,烧嘴均能露出,大大降低后续清理炉子的劳动强度;

21.(2)本实用新型的一种流化床反应炉余料清除装置,通过将第一进气通道和第二进气通道嵌套的方式,能够使得天然气和空气更加充分的混合,增加天然气的利用率;

22.(3)本实用新型的一种流化床反应炉余料清除装置,能够对反应炉内的余料进行有效排出,炉砖和炉衬无明显裂纹及破损,使用寿命得以延长。

附图说明

23.以下将结合附图和实施例来对本实用新型的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本实用新型范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

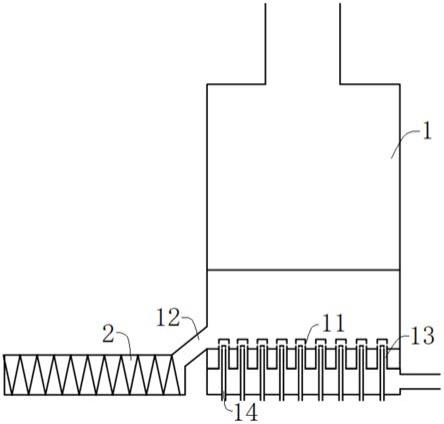

24.图1为本实用新型的一种流化床反应炉余料清除装置的整体结构示意图。

25.附图中:1、反应炉;11、进气口;12、下料口;13、第一进气通道;14、第二进气通道;2、送料机。

具体实施方式

26.下文对本实用新型的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本实用新型可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本实用新型,但应当理解可实现其他实施例且可在不脱离本实用新型的精神和范围的情况下对本实用新型作各种改变。下文对本实用新型的实施例的更详细的描述并不用于限制所要求的本实用新型的范围,而仅仅为了进行举例说明且不限制对本实用新型的特点和特征的描述,以提出执行本实用新型的最佳方式,并足以使得本领域技术人员能够实施本实用新型。因此,本实用新型的范围仅由

所附权利要求来限定。

27.下文对本实用新型的详细描述和示例实施例可结合附图来更好地理解,其中本实用新型的元件和特征由附图标记标识。

28.实施例1

29.如图1所示,本实用新型的一种流化床反应炉余料清除装置,包括反应炉1和送料机2,反应炉1底部分别设置有进气口11和下料口12,下料口12与送料机2相接,进气口11与第一进气通道13相接,第一进气通道13内设置有第二进气通道14,第一进气通道13和第二进气通道14嵌套设置,第二进气通道14靠近进气口11处开设气孔。第一进气通道13和第二进气通道14嵌套设置的方式,能够使得第一进气通道13中的空气和第二进气通道14燃气进行充分混合,提高燃气的利用效率。

30.第一进气通道13内通入空气,第一进气通道13上设置第一阀门。第二进气通道14内通入燃气(燃气可为天然气、人工燃气、液化石油气和生物质气等),本实施例中燃气为天然气,第二进气通道14上设置第二阀门。第一进气通道13和第二进气通道14分别通过第一阀门和第二阀门控制空气和天然气的开启和关闭,还可以通过设置流量计的方式,实现空气和燃气的流量控制,提高燃气的利用率。送料机2为螺旋输送机,螺旋输送机能够快速的完成下料口12的物料转移,避免物料造成堆积。

31.关于本技术的一种流化床反应炉余料清除装置,进行进一步的说明。流化床酸再生炉内径约3.1米,正常生产时fe2o3炉料颗粒物约0.6米深度,炉底有90个烧嘴均匀分布。直接清理的方式,开炉门发现,炉料留存较深约0.35米,开启炉门后人工清理炉料的劳动强度大。而使用常温冷空气通入温度约850℃的高温反应炉1内,炉砖和浇注料衬在热胀冷缩下,会产生裂纹和破损,造成炉子使用寿命下降。

32.故,需要停炉排炉料时,鼓入天然气和助燃空气,助燃空气流量控制在7500

‑

8000m3/h,炉温控制在840

±

10℃,根据炉料位和炉温逐步降低天然气的流量。空气流量控制在此区间的目的是提供天然气燃烧所需的氧气,过量的空气和燃烧的火焰气流的共同作用下,使炉内的颗粒物保持良好的自由流动化的布朗运动状态,可以像液体一样流淌到下料口12并流出。保持在840

±

10℃的目的是使天然气进入炉内可以实现自燃,持续的燃烧放热为炉内流化和保持炉温提供热量;正常生产时,反应温度为850℃,因此设定840℃对炉子的热胀冷缩冲击较小。此时,螺旋输送机开口度设定100%。使运动到下料口12的炉料尽快运输走。

33.当下料口12无氧化小球流出时,加大助燃风机风量到9500nm3,直至彻底无料排出。关闭天然气阀门(即第二阀门),助燃风机风量维持8000nm3以上,对炉内进行降温,温度降低至<300℃时,打开炉门,继续降温,待反应炉1降至常温时,人工进炉清理炉内剩余的氧化小球。使用此方式操作后,炉内存料料位极低,由于没有较深的红热炉料的高温影响,炉子冷却的时间也更少。残余料位仅0.05米左右,烧嘴均能露出,大大降低后续清理炉子的劳动强度。由于炉子冷却时间减少,炉砖和炉衬无明显裂纹及破损,使用寿命得以延长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1