一种环氧丙烷的合成装置的制作方法

1.本实用新型属于环氧丙烷加工设备技术领域,尤其涉及一种环氧丙烷的合成装置。

背景技术:

2.环氧丙烷是一种无色、具有醚类气味的低沸易燃液体,是重要的有机合成化工原料,目前常用直接氧化法制备环氧丙烷。

3.但是现有的环氧丙烷的合成装置还存在着不便于循环冷却液,不便于均匀添加催化剂和不便于更换列管的问题。

4.因此,发明一种环氧丙烷的合成装置显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种环氧丙烷的合成装置,便于循环冷却液,便于均匀添加催化剂并且便于更换列管。

6.其中本实用新型是通过以下技术方案得以实现的:

7.一种环氧丙烷的合成装置,包括搅拌电机,出液管,上端盖,合成罐,管板,搅拌杆,螺旋搅拌叶,下端盖,进液管,支撑腿,循环管,三通阀,循环散热冷却箱结构,可转动进液分散管和可拆卸散热管结构,所述的搅拌电机的下部螺栓连接在上端盖的上侧中部,并且搅拌电机的输出轴通过轴封与上端盖的中部开设的通孔密封连接设置;所述的出液管的下端螺纹连接在上端盖的内部右侧开设的出水口内部;所述的合成罐的上部螺栓连接在上端盖的下部;两个所述的管板横向螺栓连接在合成罐的内部上下两侧;所述的搅拌杆贯穿上侧设置的所述的管板,搅拌杆与上侧设置的所述的管板通过轴封密封连接设置,并且搅拌杆的上端联轴器连接在搅拌电机的输出轴下端;所述的螺旋搅拌叶螺栓连接在搅拌杆的下端外壁;所述的下端盖的上部螺栓连接在合成罐的下部;所述的进液管的上端螺纹连接在下端盖的下侧中部开设的进水口内部;多个所述的支撑腿分别螺栓连接在下端盖的下部四角部位;所述的循环管的右端螺纹连接在合成罐的左侧下部开设的出水口内部;所述的三通阀的右端管路连接在合成罐的左侧上部开设的进水口内部;所述的循环散热冷却箱结构连接循环管;所述的可转动进液分散管连接下端盖;所述的可拆卸散热管结构连接管板;所述的循环散热冷却箱结构包括散热板,循环箱,循环泵,h型支撑架和s型冷却管,所述的散热板的右侧螺栓连接在循环箱的左侧;所述的循环泵螺栓连接在循环箱的下部左侧,并且循环泵与循环箱下部左侧开设的进水口管路连接设置;所述的h型支撑架的左侧螺栓连接在循环箱的右侧;所述的s型冷却管螺栓连接在循环箱的内部,s型冷却管的上下两端分别贯穿循环箱的上部左侧和下部右侧,并通过橡胶密封圈密封连接设置。

8.优选的,所述的循环泵的进水口与循环管的上端法兰连接设置。

9.优选的,所述的h型支撑架的右侧螺栓连接在合成罐的左侧中部。

10.优选的,所述的可转动进液分散管包括分散管,环形管箍,进液接头,机械密封圈

和齿轮,两个所述的环形管箍套接在分散管左右两端的外壁;所述的进液接头的左端螺纹连接在分散管的右端,进液接头的中左侧外壁键连接有机械密封圈,进液接头的中右侧外壁键连接有齿轮。

11.优选的,两个所述的环形管箍分别下端螺栓连接在下端盖下侧内壁的左右两侧。

12.优选的,所述的可拆卸散热管结构包括螺旋散热片,反应管,螺纹管,安装座和安装螺栓,所述的螺旋散热片螺栓连接在反应管的外壁;所述的反应管螺纹连接在螺纹管的下端内部;所述的螺纹管的上端螺栓连接在安装座的内部中间部位;所述的安装座的上部四角部位螺纹连接有安装螺栓。

13.优选的,多个所述的反应管的下端与下侧设置的所述的管板螺纹连接设置。

14.与现有技术相比,本实用新型的有益效果为:

15.1.本实用新型中,所述的散热板,循环箱,循环泵,h型支撑架和s型冷却管的设置,有利于循环冷却水液。

16.2.本实用新型中,所述的分散管,环形管箍,进液接头,机械密封圈和齿轮的设置,有利于均匀添加催化剂。

17.3.本实用新型中,所述的螺旋散热片,反应管,螺纹管,安装座和安装螺栓的设置,有利于更换反应管。

18.4.本实用新型中,所述的搅拌电机的设置,有利于转动搅拌杆。

19.5.本实用新型中,所述的搅拌杆和螺旋搅拌叶的设置,有利于搅拌冷却水液,使得反应管的温度更均衡。

20.6.本实用新型中,所述的管板的设置,有利于固定反应管。

21.7.本实用新型中,所述的循环管的设置,有利于循环冷却水液。

22.8.本实用新型中,所述的三通阀的设置,有利于更换冷却水液。

附图说明

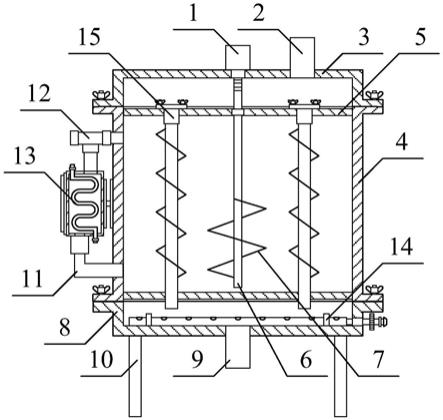

23.图1是本实用新型的结构示意图。

24.图2是本实用新型的循环散热冷却箱结构的结构示意图。

25.图3是本实用新型的可转动进液分散管的结构示意图。

26.图4是本实用新型的可拆卸散热管结构的结构示意图。

27.图中:

28.1、搅拌电机;2、出液管;3、上端盖;4、合成罐;5、管板;6、搅拌杆;7、螺旋搅拌叶;8、下端盖;9、进液管;10、支撑腿;11、循环管;12、三通阀;13、循环散热冷却箱结构;131、散热板;132、循环箱;133、循环泵;134、h型支撑架;135、s型冷却管;14、可转动进液分散管;141、分散管;142、环形管箍;143、进液接头;144、机械密封圈;145、齿轮;15、可拆卸散热管结构;151、螺旋散热片;152、反应管;153、螺纹管;154、安装座;155、安装螺栓。

具体实施方式

29.下面结合附图对本实用新型进行具体描述,如附图1和附图2所示,一种环氧丙烷的合成装置,包括搅拌电机1,出液管2,上端盖3,合成罐4,管板5,搅拌杆6,螺旋搅拌叶7,下端盖8,进液管9,支撑腿10,循环管11和三通阀12,所述的搅拌电机1的下部螺栓连接在上端

盖3的上侧中部,并且搅拌电机1的输出轴通过轴封与上端盖3的中部开设的通孔密封连接设置;所述的出液管2的下端螺纹连接在上端盖3的内部右侧开设的出水口内部;所述的合成罐4的上部螺栓连接在上端盖3的下部;两个所述的管板5横向螺栓连接在合成罐4的内部上下两侧;所述的搅拌杆6贯穿上侧设置的所述的管板5,搅拌杆6与上侧设置的所述的管板5通过轴封密封连接设置,并且搅拌杆6的上端联轴器连接在搅拌电机1的输出轴下端,操作人员将外部设置的电源与搅拌电机1连接,搅拌电机1带动搅拌杆6转动;所述的螺旋搅拌叶7螺栓连接在搅拌杆6的下端外壁,搅拌杆6转动时,带动螺旋搅拌叶7转动,搅拌冷却水液;所述的下端盖8的上部螺栓连接在合成罐4的下部;所述的进液管9的上端螺纹连接在下端盖8的下侧中部开设的进水口内部;多个所述的支撑腿10分别螺栓连接在下端盖8的下部四角部位;所述的循环管11的右端螺纹连接在合成罐4的左侧下部开设的出水口内部;所述的三通阀12的右端管路连接在合成罐4的左侧上部开设的进水口内部。

30.其中一种环氧丙烷的合成装置,还包括循环散热冷却箱结构13,可转动进液分散管14和可拆卸散热管结构15,所述的循环散热冷却箱结构13连接循环管11,用于循环冷却液;所述的可转动进液分散管14连接下端盖8,用于均匀添加催化剂;所述的可拆卸散热管结构15连接管板5,用于更换反应管152。

31.其中所述的循环散热冷却箱结构13包括散热板131,循环箱132,循环泵133,h型支撑架134和s型冷却管135,所述的散热板131的右侧螺栓连接在循环箱132的左侧;所述的循环泵133螺栓连接在循环箱132的下部左侧,并且循环泵133与循环箱132下部左侧开设的进水口管路连接设置,操作人员将外部设置的电源与循环泵133连接,循环泵133通过循环管11将合成罐4内的冷却水液输送至循环箱132;所述的h型支撑架134的左侧螺栓连接在循环箱132的右侧,h型支撑架134将循环箱132与合成罐4隔开,有利于散热;所述的s型冷却管135螺栓连接在循环箱132的内部,s型冷却管135的上下两端分别贯穿循环箱132的上部左侧和下部右侧,并通过橡胶密封圈密封连接设置,操作人员将外部设置的冷水通过管路与s型冷却管135连接,s型冷却管135对冷却水液进行降温。

32.本实施方案中,结合附图3所示,所述的可转动进液分散管14包括分散管141,环形管箍142,进液接头143,机械密封圈144和齿轮145,两个所述的环形管箍142套接在分散管141左右两端的外壁;所述的进液接头143的左端螺纹连接在分散管141的右端,催化剂进入进液接头143,通过分散管141进入下端盖8的内部,进液接头143的中左侧外壁键连接有机械密封圈144,进液接头143的中右侧外壁键连接有齿轮145,操作人员转动齿轮145,齿轮145带动进液接头143和分散管141转动,使得催化剂分布更加均匀,提高了合成效率。

33.本实施方案中,结合附图4所示,所述的可拆卸散热管结构15包括螺旋散热片151,反应管152,螺纹管153,安装座154和安装螺栓155,所述的螺旋散热片151螺栓连接在反应管152的外壁,提高了散热效果;所述的反应管152螺纹连接在螺纹管153的下端内部,操作人员转动螺纹管153,将反应管152与螺纹管153分离,便于安装和拆卸反应管152;所述的螺纹管153的上端螺栓连接在安装座154的内部中间部位;所述的安装座154的上部四角部位螺纹连接有安装螺栓155。

34.本实施方案中,具体的,两个所述的环形管箍142分别下端螺栓连接在下端盖8下侧内壁的左右两侧。

35.本实施方案中,具体的,所述的进液接头143通过机械密封圈144与下端盖8的右侧

开设的通孔连接设置。

36.本实施方案中,具体的,所述的h型支撑架134的右侧螺栓连接在合成罐4的左侧中部。

37.本实施方案中,具体的,所述的循环泵133的进水口与循环管11的上端法兰连接设置。

38.本实施方案中,具体的,所述的循环箱132的上部右侧出水口与三通阀12的下端管路连接设置。

39.本实施方案中,具体的,多个所述的可拆卸散热管结构15呈环形设置。

40.本实施方案中,具体的,多个所述的反应管152的下端与下侧设置的所述的管板5螺纹连接设置。

41.本实施方案中,具体的,多个所述的螺纹管153插接在上侧设置的所述的管板5的内部,并通过橡胶密封圈密封连接设置。

42.本实施方案中,具体的,多个所述的安装座154通过安装螺栓155连接在上侧设置的所述的管板5的上部。

43.本实施方案中,具体的,所述的循环管11采用l型不锈钢管。

44.本实施方案中,具体的,所述的散热板131采用铝翅片散热板;所述的s型冷却管135采用s型紫铜水管。

45.本实施方案中,具体的,所述的分散管141采用上部从左到右依次开设有通孔的不锈钢管。

46.本实施方案中,具体的,所述的螺旋散热片151采用螺旋状铝合金片;所述的安装座154采用环形不锈钢座。

47.本实施方案中,具体的,所述的搅拌电机1采用bld型电动机;所述的循环泵133采用sgr型水泵。

48.工作原理

49.本实用新型中,操作人员将外部设置的冷水通过管路与s型冷却管135连接,将外部设置的电源分别与搅拌电机1和循环泵133连接,循环泵133通过循环管11将合成罐4内的冷却水液输送至循环箱132,s型冷却管135对冷却水液进行降温,散热板131进行散热,h型支撑架134将循环箱132与合成罐4隔开,提高了散热效果;操作人员将催化剂通过外部管路与进液接头143连接,催化剂通过分散管141进入下端盖8的内部,操作人员转动齿轮145,齿轮145带动进液接头143和分散管141转动,使得催化剂分布更加均匀,提高了合成效率;操作人员先将反应管152与下侧设置的管板5连接,再将螺纹管153和安装座154与上侧设置的管板5连接,从而将反应管152固定,便于安装和拆卸反应管152。

50.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1