一种MVR节能蒸发釜的制作方法

一种mvr节能蒸发釜

技术领域

1.本实用新型涉及蒸发设备技术领域,具体涉及一种mvr节能蒸发釜。

背景技术:

2.蒸发操作在化工、制药、造纸、污水处理、海水淡化等领域中广泛使用。目前大规模工业生产中,蒸发操作通常采用管式降膜蒸发器构成多效蒸发系统,以高温蒸汽为热源,进行间接热源加热的沸腾蒸发。管式降膜蒸发器,根据其结构分为立管式降膜蒸发器和横管式降膜蒸发器。

3.mvr蒸发系统,mvr 即机械式蒸汽再压缩技术的英文缩写,英文全称为mechanical vapor recompression。与传统的蒸发系统相比,mvr 蒸发系统利用蒸汽压缩机对二次蒸汽进行压缩,使低温位的二次蒸汽温度提高、压力提高、热焓增加,然后作为加热蒸汽送入蒸发器代替生蒸汽,实现蒸汽的循环利用。

4.但mvr 蒸发系统,以经蒸汽压缩机做功的二次蒸汽作为加热蒸汽代替生蒸汽,蒸汽压缩机入口压力的波动会引起其出口压力的波动,其出口压力的波动又会进一步加剧其入口压力的波动,进而导致系统运行的不稳定,因此mvr 蒸发系统要求二次蒸汽供应的持续和稳定,以保证蒸汽压缩机入口压力的稳定,进而保证系统工作的稳定。受上述问题限制,目前的mvr 蒸发系统无法采用横管式降膜蒸发器而只能采用立管式降膜蒸发器。具体的讲,立管式降膜蒸发器,通常为圆柱形筒体并沿纵向布置,筒体内通过上下两管板分割为顶部的布膜室、底部的分离室及位于布膜室和分离室之间的加热室,加热室内沿纵向布置若干加热管构成加热管束,加热管上下分别固定安装在上下两管板上,布膜室经加热管同分离室连通,加热室对应筒壁上设置蒸汽入口管和冷凝水出口,布膜室内安装分配器和布膜器,分离室对应筒壁上设置蒸汽出口管和浓缩液出口。在mvr 蒸发系统中,蒸汽压缩机出口经加热蒸汽管同立管式降膜蒸发器的蒸汽入口管连通、入口经二次蒸汽管同立管式降膜蒸发器的蒸汽出口管连通,负压系统经负压管路同分离室连通。工作时,进入布膜室的料液在分配器和布膜器的作用下,均匀分配进入各加热管并在加热管内重力自然成膜;加热蒸汽由蒸汽入口进入加热室并通过加热管的管壁对料液液膜进行加热,冷凝水由冷凝水出口排出;液膜吸收大量热量后温度迅速提高,实现沸腾蒸发;蒸发产生的蒸汽,在上下负压压差作用下汇集成一股高速蒸汽流,蒸汽流拉动液膜以极高的速度进入分离室;在分离室内,受热后的料液扩容闪蒸,残留的液体即为料液的浓缩液,二次蒸汽冷凝后即为纯净的溶剂。由于液膜有极高的流动速度,蒸发效率极高,在气流的导向作用下,二次蒸汽能够快速进入分离室并经过分离室的缓冲,因此能够保证二次蒸汽持续、稳定的供应;其次,加热室内,加热蒸汽位于加热管外,有利于加热蒸汽的扩散,降低加热蒸汽供应波动对蒸发过程也即二次蒸发生产造成的影响,因此立管式降膜蒸发器能够适用于mvr 蒸发系统。而横管式降膜蒸发器,横向布置,包括壳体、两管板、冷凝管束及布膜装置,管板固定在壳体内,由两管板及壳体中部包围构成蒸发室,冷凝管束沿壳体轴向水平布置于蒸发室内,冷凝管束的两端分别经对应管板固定,并由冷凝管束连通蒸发室的两侧,布膜装置设置于蒸发室内并位于

冷凝管束的上方;蒸发室对应壳体的底部设置有浓缩液出口,在一侧管板顶部或蒸发室对应壳体顶部设置有二次蒸汽出口。横管式降膜蒸发器的蒸发室内,加热蒸汽位于冷凝管内,液膜位于冷凝管外壁,因此工作时,受冷凝管束影响,二次蒸汽和料液虽存在一定的运动趋势,但各时间点的具体流动较为复杂,且二次蒸汽和料液的流动存在相互影响,因此二次蒸汽的供应存在波动;同时,mvr 蒸发系统蒸汽压缩机的工作成周期性,尤其是采用罗茨压缩机时,而蒸汽压缩机的周期性会进一步加剧二次蒸汽供应的波动,进而使得横管式降膜蒸发器无法用于mvr 蒸发系统。

5.但现有采用立管式降膜蒸发器的mvr 蒸发系统,料液在立管式降膜蒸发器内,在自重、蒸汽流的双重作用下流动,速度极高,为保证高的效率,加热管长度通常较长,也就导致立管式降膜蒸发器的纵向高度较大,因此自身及配套管路造价较高,且受立管式降膜蒸发器限制,无法实现系统的小型化,并造成运输不便、检修困难;其次,为了保证蒸发器的稳定工作,要求液膜必须要均匀、稳定,不能在加热管内干膜或断膜,因此对分配器和布膜器的要求极高,进一步导致了立管式降膜蒸发器的高造价;其三,立管式降膜蒸发器的特性及结构特点,导致其加热管极易结垢,加热管结垢后影响换热甚至导致加热管的堵塞,因此需要停机进行除垢清洗,同时也决定立管式降膜蒸发器不利于蒸发高浓度溶液,高浓度的物料在列管内会堵塞列管,使设备不能正常工作。

技术实现要素:

6.本实用新型的目的在于针对现有技术的不足,提供一种mvr节能蒸发釜,包括蒸发釜罐体、原液进料口、浓缩液排放口、冷凝水出口,加热蒸汽进气口,蒸发釜罐体包括罐壁和罐体内腔,蒸发釜罐体是由罐壁围成一个圆柱形罐体内腔,在蒸发釜罐体上设置原液进料口,原液进料口与罐体内腔连通,原液通过原液进料口进入罐体内腔,在罐体内腔中设置蒸发釜加热装置,使罐体内腔中原液物料附着在蒸发釜加热装置的外部,用于对罐体内腔中的原液物料进行加热蒸发,蒸发釜加热装置可以采用以罐体内壁作为加热面的夹套,可以是整体夹套或半管夹套结构,蒸发釜加热装置也可以采用盘管结构,当然,蒸发釜加热装置也可以采取具有管腔或其他形状腔体的结构,罐体内腔中的原液附着在蒸发加热装置外部,蒸发釜罐体上设置加热蒸汽进气口,蒸发釜加热装置与加热蒸汽进气口连通,使加热蒸汽进入蒸发釜加热装置的内部,对原液物料加热,即加热蒸汽进气口与蒸发釜加热装置的内腔连通,加热蒸汽进入蒸发釜加热装置的内腔,对于附着在蒸发釜加热装置外部的原液物料进行加热, 原液物料在罐体内腔中被加热到沸点后蒸发,产生蒸发蒸汽,称之为二次蒸汽。原液蒸发浓缩后形成浓缩液,在蒸发釜罐体底部或下部设置浓缩液排放口,浓缩液从浓缩液排放口排出。在蒸发釜罐体外部设置mvr 蒸发装置, mvr蒸发装置与罐体内腔上部连通,二次蒸汽进入mvr蒸发装置,mvr蒸发装置与蒸发釜加热装置连通,使罐体内腔中原液物料蒸发出的二次蒸汽温度提高、压力提高、热焓增加后再次进入蒸发釜加热装置。

7.优选的:所述mvr 蒸发装置,包括蒸汽压缩机、二次蒸汽排气管道、二次蒸汽进气管道,所述蒸汽压缩机一端连通二次蒸汽排气管道,另一端连通二次蒸汽进气管道,所述二次蒸汽排气管道连通罐体内腔,所述蒸发釜加热装置为盘管,所述盘管与二次蒸汽进气管道、加热蒸汽进气口连通。罐体内腔中原液蒸发产生的二次蒸汽通过二次蒸汽排气管道抽到蒸汽压缩机,在蒸汽压缩机的作用下,二次蒸汽的温度提高、压力提高、热焓增加后,通过

二次蒸汽排气管道进入到盘管内,增加盘管内蒸汽的温度,对于原液进行加热。

8.优选的:所述mvr 蒸发装置,包括蒸汽压缩机、二次蒸汽排气管道、二次蒸汽进气管道,所述蒸汽压缩机一端连通二次蒸汽排气管道,另一端连通二次蒸汽进气管道,所述二次蒸汽排气管道连通罐体内腔,所述蒸发釜加热装置为夹套,所述夹套设置在罐壁上,所述夹套与二次蒸汽进气管道、加热蒸汽进气口连通。

9.优选的:所述蒸发釜加热装置包括夹套结构的基础上,还包括盘管。蒸发釜罐体内腔中同时设置夹套和盘管,可以增加蒸发釜加热装置与原液的接触面积和原液受热的均匀度,有利于提升加热和蒸发效率。

10.优选的:还包括清洗装置,所述清洗装置包括清洗液进料管和清洗液进料口,清洗液进料口设置在蒸发釜罐体上部,清洗液进料管通过清洗液进料口与罐体内腔连通。清洗装置的设置,有利于保持罐体内腔和蒸发釜加热装置的清洁度,提升蒸发结晶釜的使用效率。

11.优选的:所述mvr节能蒸发结晶釜,还包括蒸发釜搅拌系统,所述蒸发釜搅拌系统包括蒸发釜搅拌驱动装置、蒸发釜搅拌装置,所述蒸发釜搅拌驱动装置设置在蒸发釜罐体外部,所述蒸发釜搅拌装置设置在罐体内腔中,蒸发釜搅拌驱动装置驱动蒸发釜搅拌装置对罐体内腔中的原液物料进行搅拌。设置蒸发釜搅拌系统,对罐体内腔的原液进行搅拌,使原液充分受热,提升蒸发效率,又能防止高浓度原液的凝结。

12.优选的,所述蒸发釜搅拌驱动装置包括电机、减速器、联轴器和传动轴,所述蒸发釜搅拌装置由蒸发釜搅拌器和搅拌轴组成。

13.优选的:所述冷凝水出口设置在蒸发釜罐体上,与蒸发釜加热装置连通,用于排出蒸发釜加热装置内部形成的冷凝水。

14.优选的:还包括结晶罐,所述结晶罐设置在蒸发釜罐体的外部,与所述的浓缩液排放口连通。

15.本实用新型的有益技术效果在于:

16.1.本实用新型采用蒸发釜取代现有技术的立管式降膜蒸发器,取消了立管式降膜蒸发器中的布膜器、分配器和加热列管,原液物料直接进入蒸发釜的罐体内腔,附着在蒸发釜加热装置外部,原液物料无需进入加热列管,也无需在加热列管上布膜,避免了高浓度原液物料堵塞加热管束的弊端,也避免了原液物料在加热管结垢后影响换热和导致加热管堵塞的弊端,大大降低了蒸发结晶设备的故障率,节省维修成本,提高了设备的使用效率。

17.2.本实用新型采用蒸发釜与mvr 蒸发装置结合,原液物料在蒸发釜中蒸发出的二次蒸汽在mvr 蒸发装置的作用下,温度提高、压力提高、热焓增加,而后再次进入蒸发结晶釜内,对原液物料的加热补充热能,一方面实现了二次蒸汽的重复利用,另一方面增加了原液物料的蒸发温度,提高了蒸发效率,节省了热能,相比传统的蒸发结晶釜的能耗降低55

‑

60%。

18.3. 本实用新型在蒸发结晶釜内设置搅拌装置,对于进入罐体内腔中原液物料进行搅拌,防止高浓度原液物料凝结,使原液物料充分受热、蒸发,提高了蒸发效率。

附图说明

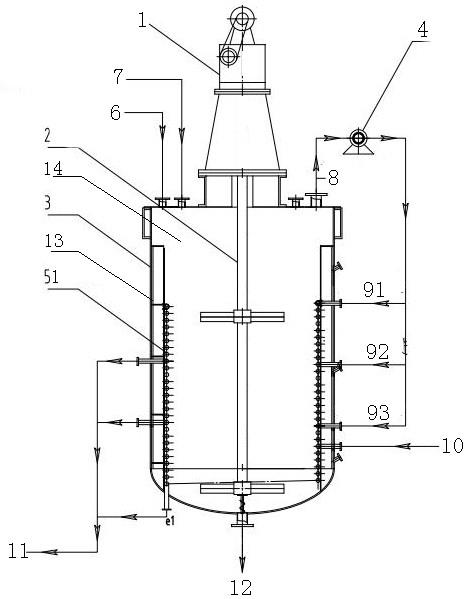

19.图1为现有技术中的立管式降膜蒸发器的结构示意图。

20.图2为本实用新型实施例1中mvr节能蒸发釜结构示意图。

21.图3为本实用新型实施例2中mvr节能蒸发釜结构示意图。

22.图4为本实用新型实施例3中mvr节能蒸发釜结构示意图。

23.图5为本实用新型实施例4中mvr节能蒸发釜结构示意图。

24.图中,1a为蒸发罐,1b为导热套管,1为蒸发釜搅拌驱动装置,2为蒸发釜搅拌装置,3为蒸发釜罐体,4为蒸汽压缩机,51为夹套,52为盘管,6为原液进料口,7为清洗液进料口,8为二次蒸汽排气管道,91、92、93为二次蒸汽进气管道,10为加热蒸汽进气口,11为冷凝水出口,12为浓缩液排放口,13为罐壁,14为罐体内腔。

具体实施方式

25.下面结合附图和实施例来说明本实用新型的具体实施方式,但以下实施例只是用来详细说明本实用新型,并不以任何方式限制本实用新型的范围。

26.以下实施例中所涉及的零部件、结构、机构等,如无特别说明,则均为常规市售产品。

27.实施例1:一种mvr节能蒸发釜,参见图2,包括蒸发釜罐体3、原液进料口6、浓缩液排放口12、冷凝水出口11,加热蒸汽进气口10,所述蒸发釜罐体3包括罐壁13和罐体内腔14,所述原液进料口6、浓缩液排放口12设置在蒸发釜罐体3上,还包括mvr 蒸发装置、蒸发釜加热装置,mvr 蒸发装置包括蒸汽压缩机4、二次蒸汽排气管道8、二次蒸汽进气管道91、92、93,蒸汽压缩机4设于蒸发釜罐体3外,所述蒸汽压缩机4一端连通二次蒸汽排气管道8,另一端连通二次蒸汽进气管道91、92、93,所述二次蒸汽排气管道8连通罐体内腔14,所述蒸发釜加热装置为夹套51,所述夹套51设置在罐壁13上,所述夹套51与二次蒸汽进气管道91、92、93、加热蒸汽进气口10连通。mvr节能蒸发釜还包括蒸发釜搅拌驱动装置1、蒸发釜搅拌装置2,蒸发釜搅拌装置2设于蒸发釜罐体内腔14中,蒸发釜搅拌装置2连接有设于蒸发釜罐体3外的蒸发釜搅拌驱动装置1。夹套51连通冷凝水出口11。蒸发釜罐体3上部设有原料液进料口6、清洗液进口7,蒸发釜罐体3底部设有浓缩液排放口12。

28.使用时,原液从原液进料口6进入蒸发釜的罐体内腔14中,附着在夹套外部,由锅炉或电厂来的加热蒸汽(补加热蒸汽)通过加热蒸汽进气口10进入夹套51内腔,夹套51通过热交换对附着在夹套51外部的原液物料进行加热,原液溶液升温到其沸点后,启动蒸汽压缩机4抽吸蒸发釜罐体3内的气体使溶液蒸发,蒸发出来的二次蒸汽经蒸汽压缩机4增压提温后再重复进入加热夹套51加热原液,使原液溶液继续蒸发,夹套内产生的冷凝水从加热夹套51的另一端连通的冷凝水出口11排出。二次蒸汽的加热重复利用,大大降低了加热蒸汽的使用量,达到节能效果。传统蒸发釜与本实用新型产品能耗对比表参见下表1。

29.表 1 传统蒸发釜与本实用新型产品能耗对比表

30.序号项目传统蒸发釜本实用新型蒸发釜备注1蒸汽消耗(t汽/t水)1.3

‑

1.40.3

‑

0.4 2用电电耗(度/t水)080不含搅拌、进出料泵用电

31.本实施例的mvr节能蒸发釜,加热方式是通过加热夹套加热;优点是物料在加热夹套的外侧的蒸发釜内并有蒸发釜搅拌装置搅拌,不存在物料堵塞列管的问题。本实施例的mvr蒸发釜更适合用于高粘稠物料的蒸发结晶,而现有的mvr蒸发器不能用于高粘稠的物料

的蒸发结晶。

32.实施例2:一种mvr节能蒸发釜,参见图3,包括蒸发釜搅拌驱动装置1、蒸发釜搅拌装置2、蒸发釜罐体3、蒸汽压缩机4和加热盘管52,蒸发釜搅拌装置2和加热盘管52设于蒸发釜罐体3内,蒸汽压缩机4设于蒸发釜罐体3外,蒸发釜搅拌装置2连接有设于蒸发釜罐体3外的蒸发釜搅拌驱动装置1。加热盘管52与加热蒸汽进口10和二次蒸汽进气管道91、92、93连通,蒸发釜罐体3设有二次蒸汽排气管道8,二次蒸汽排气管道8与蒸汽压缩机4的进口连通,蒸汽压缩机4的出口与二次蒸汽排气管道91、92、93连通。盘管52设有冷凝水出口11。蒸发釜罐体3设有原液进料口6、清洗液进料口7和浓缩液排放口12,原液进料口6、清洗液进料口7设于蒸发釜罐体3的顶部,浓缩液排放口12设于蒸发釜罐体3的底部。

33.使用时,蒸发原液从原液进料口6进入蒸发釜罐体3后,由锅炉或电厂来的加热蒸汽(补加热蒸汽)通过加热蒸汽进口10进入盘管52内,对附着在盘管52外部原液物料进行加热,当溶液达到沸点后启动蒸汽压缩机4抽吸蒸发釜罐体3内的气体使溶液蒸发,蒸发出来的二次蒸汽经蒸汽压缩机4增压提温后再重复进入加热盘管52加热溶液使溶液继续蒸发,蒸汽冷凝水从加热盘管52的另一端冷凝水出口11排出。这样大大降低了加热蒸汽的使用,达到节能效果。本实施例的mvr蒸发釜,加热方式是通过加热盘管加热;优点是物料在加热盘管的外侧的蒸发釜内并有蒸发釜搅拌装置搅拌,不存在物料堵塞列管的问题。本实施例的mvr蒸发釜更适合用于高粘稠物料的蒸发结晶,而现有的mvr蒸发器不能用于高粘稠的物料的蒸发结晶。

34.实施例3:一种mvr节能蒸发釜,参见图4,包括蒸发釜搅拌驱动装置1、蒸发釜搅拌装置2、蒸发釜罐体3、蒸汽压缩机4、加热夹套51和加热盘管52,蒸发釜搅拌装置2、加热夹套51和加热盘管52设于蒸发釜罐体3内,夹套51和盘管52连通,蒸汽压缩机4设于蒸发釜罐体3外,蒸发釜搅拌装置2连接有设于蒸发釜罐体3外的蒸发釜搅拌驱动装置1。夹套51设有加热蒸汽进口10和二次蒸汽进气管道91、92、93,蒸发釜罐体3设有二次蒸汽排气管道8,二次蒸汽排气管道8与蒸汽压缩机4的进口连通,蒸汽压缩机4的出口与二次蒸汽进气管道91、92、93连通。夹套51设有冷凝水出口11。蒸发釜罐体3设有原液进料口6、清洗液进料口7和浓缩液排放口12,原液进料口6、清洗液进料口7设于蒸发釜罐体3的顶部,浓缩液排放口12设于蒸发釜罐体3的底部。

35.使用时,蒸发原液从原液进料口6进入蒸发釜罐体3后,由锅炉或电厂来的加热蒸汽(补加热蒸汽)通过加热蒸汽进口10进入夹套51和盘管52加热溶液使溶液升温到其沸点,当溶液达到沸点后启动蒸汽压缩机4抽吸蒸发釜罐体3内的气体使溶液蒸发,蒸发出来的二次蒸汽经蒸汽压缩机4增压提温后再重复进入加热夹套51和加热盘管52加热溶液使溶液继续蒸发,蒸汽冷凝水从加热夹套51的另一端冷凝水出口11排出。这样大大降低了一次蒸汽的使用达到节能效果。本实施例的mvr蒸发釜,加热方式是通过加热盘管和加热夹套加热;优点是物料在加热夹套和加热盘管的外侧的蒸发釜内并有蒸发釜搅拌装置搅拌,不存在物料堵塞列管的问题。本实施例的mvr蒸发釜更适合用于高粘稠物料的蒸发结晶,而现有的mvr蒸发器不能用于高粘稠的物料的蒸发结晶。

36.实施例4:一种mvr节能蒸发釜,参见图5,包括蒸发釜罐体3、蒸汽压缩机4和夹套51,夹套51设于蒸发釜罐体3内,蒸汽压缩机4设于蒸发釜罐体3外。加热夹套51设有加热蒸汽进气口10和二次蒸汽进气管道91、92、93,蒸发釜罐体3上设有二次蒸汽排气管道8,二次

蒸汽排气管道8与蒸汽压缩机4的进口连通,蒸汽压缩机4的出口与二次蒸汽进气管道91、92、93连通。加热夹套51设有冷凝水出口11。蒸发釜罐体3设有原液进料口6、清洗液进料口7和浓缩液排放口12,原液进料口6、清洗液进料口7设于蒸发釜罐体3的顶部,浓缩液排放口12设于蒸发釜罐体3的底部。

37.使用时,蒸发原液从原料液进口6进入蒸发釜罐体3后,由锅炉或电厂来的加热蒸汽(补加热蒸汽)通过加热蒸汽进口10进入夹套51加热溶液使溶液升温到其沸点,当溶液达到沸点后启动蒸汽压缩机4抽吸蒸发釜罐体3内的气体使溶液蒸发,蒸发出来的二次蒸汽经蒸汽压缩机4增压提温后再重复进入夹套51加热溶液使溶液继续蒸发,蒸汽冷凝水从加热夹套51的另一端冷凝水出口11排出。这样大大降低了加热蒸汽的使用,达到节能效果。本实施例的mvr节能蒸发釜,加热方式是通过加热夹套加热,优点是不存在物料堵塞列管的问题,更适合用于高粘稠物料的蒸发结晶,而现有的mvr蒸发器不能用于高粘稠的物料的蒸发结晶。

38.上面结合附图和实施例对本实用新型作了详细的说明;但是,所属技术领域的技术人员能够理解,在不脱离本实用新型构思的前提下,还可以对上述实施例中的各个具体参数进行变更,或者是对相关部件、结构进行等同替代,从而形成多个具体的实施例,均为本实用新型的常见变化范围,不再一一详述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1