油雾回收冷却装置及其轧制设备的制作方法

1.本发明涉及一种铝箔轧制系统,尤其涉及一种油雾回收冷却装置及其轧制设备。

背景技术:

2.铝箔轧制过程中由于金属发生变形而产生变形热,工艺上为带走热量以及合理润滑,需采用轧制油作为润滑冷却液。轧制油由于受变形热作用部分轧制油被雾化,形成粒径大小不同的油滴悬于轧辊上方,俗称轧制油雾,工程上习惯将油滴粒大于5μm的称为液态油雾,将油滴小于5μm的称为气态油雾。油雾将对环境以及人的身心健康造成严重的影响,所以在生产过程中,如何治理油雾地危害将是面临的重大难题。目前,传统的治理方法是在轧机上部设置排烟罩及时收集与排走轧制油雾、改善工作环境,并防止火灾隐患。

3.进一步地说,轧制过程会产生变形热和摩擦热,使得铝材变形区、工作辊支撑辊的温度升高,对工作辊的辊型产生影响。通过循环往复的轧制油喷淋,带走轧制过程产生的大部分热量,对于带材和工作辊都起到了冷却作用,减少了由于辊型不稳定造成的表面质量问题,对工作辊起到了很好的保护作用。也就是说,铝箔的轧制过程,轧制油是影响产品质量的一个重要因素,粘度、添加剂、洁凈度都对电子铝箔表面有极大的影响。因此,对于铝箔的轧制,轧制油的控制显得尤为重要。轧制油在轧制过程是不可或缺的,但是轧制油及其挥发物本身具有一定的毒性,会引起皮肤、内脏和神经系统的疾病,甚至有致癌作用。特别是,当油气挥发到大气中所造成的危害更大。因此,现今铝箔轧制通常会利用油雾回收系统解决上述问题。

4.现今油雾回收系统在运行时主要分吸收和解吸两个阶段,其中吸收是靠吸收剂将烟气中的轧制油雾溶解吸收,溶解到吸收剂中的轧制油和吸收剂再后面的解吸单元中通过减压蒸馏的方式分离,分离后的吸收剂再次返回吸收装置使用。吸收时吸收剂的温度越低,吸收效果越好,而实际使用过程中由于解吸过程是加热蒸馏的,所以分离后的吸收剂需要在换热机组换热冷却后再进入吸收装置使用,其冷却是通过工厂循环冷却水在一个单流程的换热器换热实现,而冷却水的量和温度经常会因各个现场的实际条件无法控制,导致冷却效果不佳最终吸收剂没有冷却下来,吸收效果变差。

技术实现要素:

5.本发明的主要优势在于其提供一种油雾回收冷却装置及其轧制设备,其明确地使回收效果增大,确保回收使用率,并保证废气排放浓度达标。

6.本发明的主要优势在于其提供一种油雾回收冷却装置及其轧制设备,其中一制冷装置利用一监控模块监视解析后轧制油和吸收剂的温度,并以所述制冷装置的一温控模块调节控制冷源的提供温度,以使所述轧制油和所述吸收剂达到最佳重复使用的温度。

7.本发明的主要优势在于其提供一种油雾回收冷却装置及其轧制设备,其中通过所述制冷装置提供稳定的冷源,以确保解析后轧制油和吸收剂的冷却温度是可被控制和可调节的。

8.本发明的主要优势在于其提供一种油雾回收冷却装置及其轧制设备,其中可对现有的油雾回收系统进行改进,以减少成本的支出。换言之,将工厂循环冷却水的方式改为利用所述制冷装置提供稳定的冷源,这样将更有效率和稳定的控制冷却效果。

9.本发明的主要优势在于其提供一种油雾回收冷却装置及其轧制设备,其中本发明可有效地确保所述轧制油和所述吸收剂的重复使用性能。进一步地说,在回收和解析所述吸收液中,将稳定有效地使解析后的所述轧制油和所述吸收剂达到最佳冷却效果。

10.本发明的另一优势在于其提供一种油雾回收冷却装置及其轧制设备,其中该不需要精密的部件和复杂的结构,其制造工艺简单,成本低廉。

11.本发明的其它优势和特点通过下述的详细说明得以充分体现并可通过所附权利要求中特地指出的手段和装置的组合得以实现。

12.依本发明,能够实现前述目的和其他目的和优势的本发明一油雾回收冷却装置,其适用于轧制设备,包括:

13.一吸收装置,其使用一吸收剂吸取所述轧制设备的一轧制机台工作产生的轧制油雾并形成一吸收液;

14.一解析装置,其连接所述吸收装置,以接收所述吸收液并解析出所述吸收液中的一轧制油和所述吸收剂;

15.一热交换装置,其连接所述解析装置,以分别接收并冷却所述轧制油和所述吸收剂;以及

16.一制冷装置,其连接所述热交换装置,以提供一稳定冷源至所述热交换装置。

17.本实用新型的一实施例,所述制冷装置包括一制冷模块和一温控模块,所述制冷模块连接所述温控模块,通过所述温控模块控制所述制冷模块提供所述稳定冷源。

18.本实用新型的一实施例,所述制冷装置包括至少一监控模块,其连接所述热交换装置,以分别取得所述轧制油和所述吸收剂的温度。

19.本实用新型的一实施例,所述热交换装置包括一油热交换器和一剂热交换器,其分别连接所述解吸塔,以分别从所述解吸塔接收所述轧制油和所述吸收剂。

20.本实用新型的一实施例,所述制冷装置包括一制冷模块,一温控模块和两监控模块,其中所述温控模块分别连接所述制冷模块和两所述监控模块,两所述监控模块分别连接所述油热交换器和所述剂热交换器,所述温控模块调节控制所述制冷模块提供所述稳定冷源至所述油热交换器和所述剂热交换器。

21.本实用新型的一实施例,所述油热交换器包括一油管路,其连接所述解析装置,以接收解析所述轧制油,使其冷却后送到所述轧制机台的一油槽。

22.本实用新型的一实施例,所述剂热交换器包括一剂管路,其连接所述解析装置,以接收解析的所述吸收剂,使其冷却后送到所述吸收装置。

23.依本发明,能够实现前述目的和其他目的和优势的本发明一轧制设备,包括:

24.至少一轧制机台;和

25.至少一油雾回收冷却装置,其包括:

26.一吸收装置,其使用一吸收剂吸取所述轧制设备的所述轧制机台工作产生的轧制油雾并形成一吸收液;

27.一解析装置,其连接所述吸收装置,以接收所述吸收液并解析出所述吸收液中的

一轧制油和所述吸收剂;

28.一热交换装置,其连接所述解析装置,以分别接收并冷却所述轧制油和所述吸收剂;以及

29.一制冷装置,其连接所述热交换装置,以提供一稳定冷源至所述热交换装置。

30.本实用新型的一实施例,所述热交换装置包括一油热交换器和一剂热交换器,其分别连接所述解吸塔,以分别从所述解吸塔接收所述轧制油和所述吸收剂。

31.本实用新型的一实施例,所述制冷装置包括一制冷模块,一温控模块和两监控模块,其中所述温控模块分别连接所述制冷模块和两所述监控模块,两所述监控模块分别连接监控所述油热交换器和所述剂热交换器,所述温控模块调节控制所述制冷模块提供所述稳定冷源至所述油热交换器和所述剂热交换器。

32.本实用新型的一实施例,所述油热交换器包括一油管路,其连接所述解析装置,以接收解析所述轧制油,使其冷却后送到所述轧制机台的一油槽,其中所述剂热交换器包括一剂管路,其连接所述解析装置,以接收解析的所述吸收剂,使其冷却后送到所述吸收装置。

33.依本发明,能够实现前述目的和其他目的和优势的本发明一制冷装置,其适用于轧制设备的油雾回收冷却装置,包括:

34.一制冷模块;和

35.一温控模块,其中所述制冷模块连接所述温控模块,通过所述温控模块控制所述制冷模块提供一稳定冷源到该油雾回收冷却装置的一热交换装置。

36.通过对随后的描述和附图的理解,本发明进一步的目的和优势将得以充分体现。

37.本发明的这些和其它目的、特点和优势,通过下述的详细说明,附图和权利要求得以充分体现。

附图说明

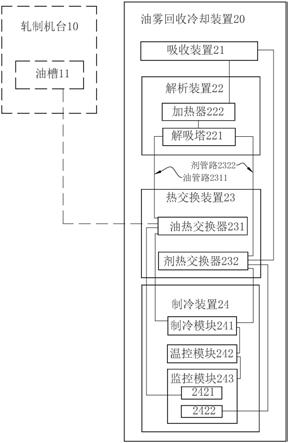

38.图1是根据本发明的一优选实施例的轧制设备逻辑示意图。

39.图2是根据本发明的一优选实施例的轧制设备的油雾回收冷却装置的逻辑示意图,其中说明油雾回收冷却装置适用于轧制设备。

40.图3是根据本发明的一优选实施例的轧制设备的油雾回收冷却装置的制冷装置的逻辑示意图,其中说明制冷装置该适用于所述油雾回收冷却装置。

具体实施方式

41.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

42.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位、以特定的方位构造和操作,因此上述术

语不能理解为对本发明的限制。

43.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个组件的数量可以为一个,而在另外的实施例中,该组件的数量可以为多个,术语“一”不能理解为对数量的限制。

44.如图1所示至图3所示,是根据本实用新型的第一优选实施例的一油雾回收冷却装置和一轧制设备1。所述油雾回收冷却装置20适用于回收由所述轧制设备1在轧制过程中产生的轧制油雾。特别地,所述油雾回收冷却装置20包括一制冷装置24,其使吸收剂达到最佳的冷却效果。进一步地说,所述制冷装置24提供稳定的冷以使所述吸收剂彻底冷却。

45.本实用新型的一实施例中,所述轧制设备1包括至少一轧制机台10和至少一油雾回收冷却装置20。所述油雾回收冷却装置20通过一吸收剂回收所述轧制机台10产生的一轧制油雾,并将所述吸收剂解吸和冷却,以使所述吸收剂重复使用。进一步地说,所述油雾回收冷却装置20适用于所述轧制机台10,以将所述轧制油雾回收并使用于回收所述轧制油雾的所述吸收剂稳定地被冷却,从而使所述吸收剂重复使用。

46.本实用新型的一实施例中,所述油雾回收冷却装置20包括一吸收装置21,一解析装置22,一热交换装置23以及一制冷装置24。所述解析装置22连接所述吸收装置21,当所述吸收装置21通过所述吸收剂吸取所述轧制机台10产生的所述轧制油雾后,所述吸收剂与所述轧制油雾形成一吸收液或一混合油。所述吸收液进入所述解析装置22,通过所述解析装置22使分离所述吸收液中的所述轧制油和一吸收剂。所述解析装置22连接所述热交换装置23,将分离的所述吸收剂进行冷却,并提供到所述吸收装置21使所述吸收剂重复使用。所述制冷装置24连接所述热交换装置23,以为所述热交换装置23提供稳定的冷源。进一步地说,所述制冷装置24提供所述冷源到所述热交换装置23,以使所述吸收剂的冷却温度达到控制,从而使所述吸收剂的使用不被外来因素、天气、环境温度等影响,以使所述油雾回收冷却装置20的效果增大,并保证废气排放浓度达标。

47.可以理解的,所述解析装置22是通过减压蒸馏的方式分离,以使分离后的所述吸收剂再次返回所述吸收装置21使用。在解吸过程是加热蒸馏所述吸收液的,其中被解吸的所述吸收剂的温度因而上升。本实用新型通过所述制冷装置24配合所述热交换装置23以对高温的所述吸收剂进行降温并彻底冷却,这样冷却后的所述吸收剂可重复使用并不影响其效能。

48.本实用新型的一实施例中,所述解析装置22包括一解吸塔221和一加热器222。所述解吸塔221连接所述加热器222。所述吸收液进入所述加热器222,经所述加热器加热到一设定解吸温度后,再将所述吸收液送到解吸塔221,使所述吸收液在适当的温度和压力下,将所述吸收液中的轧制油和吸收剂分离排出且回收使用。

49.本实用新型的一实施例中,所述热交换装置23包括一油热交换器231和一剂热交换器232,其分别连接所述解吸塔221,分离的所述轧制油被输送到所述油热交换器231,分离的所述吸收剂被输送到所述剂热交换器232,从而分别对所述轧制油和所述吸收剂冷却,以使所述轧制油和所述吸收剂皆可重复使用。所述油热交换器231和所述剂热交换器232皆可分别实施为一多流程板式换热器。

50.本实用新型的一实施例中,解析后的所述轧制油通过一油管路2311进入所述油热交换器231。解析后的所述吸收剂通过一剂管路2322进入所述剂热交换器232。所述制冷装

置24分别提供稳定的冷源至所述油热交换器231和所述剂热交换器232。这样通过稳定的冷源以控制所述轧制油和所述吸收剂的冷却温度。在所述轧制油和所述吸收剂达到一预设冷却温度后,将所述轧制油送回所述轧制机台10的一油槽11,将所述吸收剂送回所述吸收装置21,以使所述轧制油和所述重复使用所述吸收剂皆可重复使用。换言之,回收的所述轧制油可再次地用于所述轧制设备1在轧制过程中,并在过程中产生所述轧制油雾,这时可利用回收的所述吸收剂再一次地吸收所述轧制油雾,然后再经由所述油雾回收冷却装置10使所述轧制油和所述吸收剂再一次地回收解析,以不断地重复使用,达到环保节能的效果。

51.特别地,所述制冷装置24包括至一制冷模块241,其用于提供一稳定冷源至所述热交换装置23。所述制冷装置24包括至少一温控模块242,以调节所述稳定冷源的温度,以保证提供的冷源的温度是稳定的。进一步地说,所述制冷模块241连接所述温控模块242,通过所述温控模块242控制所述制冷模块241提供所述稳定冷源。另外,所述制冷装置24还包括至少一监控模块243,其连接于所述热交换装置23以随时取得解析后的温度,并在温度高于或低于一预设值后,通知所述温控模块242进行调节,从而使所述热交换装置23的冷却温度保持在一预设值,以使所述轧制油和所述吸收剂达到最佳的冷却效果。进一步地说,所述温控模块242连接所述监控模块243和所述制冷模块241。所述监控模块243回馈监控温度到所述温控模块242,由所述温控模块242判断命令所述制冷模块241提供最适冷却温度到所述热交换装置23。

52.本实用新型的一实施例中,所述监控模块243包括一油监控传感器2421和一剂监控传感器2422。所述油监控传感器2421连接所述油热交换器231,以随时取得解析后所述轧制油的温度,并在温度高于或低于一预设值后,通知所述温控模块242进行调节,从而使所述油热交换器231的冷却温度保持在一预设值,以使所述轧制油达到最佳的冷却效果。所述剂监控传感器2422连接所述剂热交换器232,以随时取得解析后所述吸收剂的温度,并在温度高于或低于一预设值后,通知所述温控模块242进行调节,从而使所述剂热交换器232的冷却温度保持在一预设值,以使所述吸收剂达到最佳的冷却效果。

53.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。

54.本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1