一种高效膜蒸馏组件的制作方法

1.本实用新型属于膜蒸馏技术领域,具体是一种高效膜蒸馏组件。

背景技术:

2.膜蒸馏技术是近年来出现的一种新型的高效的膜分离工艺,膜蒸馏过程是一种采用疏水微孔膜为传质界面,以膜两侧蒸汽压力差为传质驱动力的膜分离过程,由于水的表面张力作用,在一定压力之下液态水不能透过膜的微孔,而水蒸气则可以,膜蒸馏技术采用这个原理,将料液加热到一定温度进入膜蒸馏组件,当膜两侧存在一定的温差时,由于蒸汽压的不同,水蒸气分子透过微孔在另一侧冷凝下来,由于水蒸气挥发,使溶液逐步浓缩;

3.1963年,bodell在一份专利中最早提出了膜蒸馏过程,但在专利中仅说明了膜蒸馏的应用,即用硅橡胶的管式膜制备饮用水,1967年,wevll的专利中详细地描述了经改进的膜蒸馏装置,通过wevll的改进,设计的装置通量为 1kg/m2

·

h,但由于反渗透膜的工业化应用推进,受到竞争性压制,膜蒸馏技术迟迟未建立工业化工程项目,后期经过不断开发探索,逐步开发有多种膜蒸馏技术,根据蒸汽冷凝方式的不同,膜蒸馏可分为直接接触式、气隙式、减压式和气扫式四种形式;

4.然而,膜蒸馏技术规模放大至工业化水平,膜组件的规模放大和结构至关重要,目前,现有的膜蒸馏组件的结构比较简单,由膜丝、环氧树脂和膜壳封装而成,这种膜组件在设备工艺集成时,蒸汽管路需由子管路并入母管路,途径长距离传输,进换热器冷凝成凝结水,由于蒸汽传输的推动力小,管路阻力大,长距离传输造成膜系统的通量小,散热快,因此现有的膜蒸馏组件结构不利于工业上规模化生产和运行。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺陷,提供一种高效膜蒸馏组件。

6.为实现上述目的,本实用新型采用了如下技术方案:

7.一种高效膜蒸馏组件,包括装置主体,所述装置主体内部设置有上下两个室,其中位于上方的室为原水蒸发室,位于下方的室为冷凝室,所述原水蒸发室与所述冷凝室之间通过蒸发室底板分隔,所述原水蒸发室内部布置有膜丝束,所述膜丝束下方固定在所述蒸发室底板上;

8.所述原水蒸发室的两侧分别设置有第一原水进口和第一原水出口,所述冷凝室的两侧分别设置有第二原水进口和第二原水出口,所述冷凝室的一侧下方还设置有抽真空管口,所述冷凝室的底部设置有冷凝液出口;

9.所述冷凝室内部设置有换热器,所述第二原水进口和第二原水出口均与所述换热器连接,所述膜丝束的端头口通向换热器内。

10.优选的,所述第一原水进口、第一原水出口以及所述第二原水进口、第二原水出口均采用一上一下分布。

11.优选的,所述换热器采用板式换热器、管式换热器、中空纤维换热器中的一种,所

述换热器由换热板或换热管、密封材料以及密封圈组成,所述换热板或换热管采用碳钢、不锈钢、钛材、哈氏合金,塑料中的一种或几种,所述换热器内部空间由密封材料和密封圈将换热板或换热管进行密封和隔离,形成原水循环通道和蒸汽冷凝通道。

12.优选的,所述冷凝室由密封罐组成,所述原水蒸发室底部与冷凝室之间的间距为50-500mm。

13.优选的,所述原水蒸发室底部与冷凝室之间的间距为50-100mm。

14.优选的,所述膜丝束共设置有多个,多个所述膜丝束等距分布,所述膜丝束在原水蒸发室内的装填率为30%-70%。

15.优选的,所述膜丝束在原水蒸发室内的装填率为60%-70%。

16.优选的,所述膜丝束采用圆柱型结构或方形结构或u型结构或帘式结构。

17.优选的,所述膜丝束采用经纬编织而成或斜向三角编织而成,所述膜丝束的编织斜向角度20-70

°

。

18.优选的,所述膜丝束的编织斜向角度40-50

°

。

19.优选的,所述膜丝束由膜丝和耐高温材料浇筑而成,所述耐高温材料为圆管、方管或多边型管,所述膜丝采用中空纤维膜丝,其材料为聚丙烯膜、聚四氟乙烯膜、聚偏氟乙烯膜、全氟烷氧基树脂膜、聚全氟乙丙烯膜、经表面疏水改性处理的聚丙烯膜、聚偏氟乙烯膜、聚四氟乙烯膜中的一种或几种。

20.优选的,所述耐高温材料为圆管。

21.优选的,所述膜丝束的底部通过胶水或螺丝或铆钉的固定方式安装在蒸发室底板上,所述膜丝束的端头口通向换热器。

22.本实用新型中,通过在装置主体内部设置有上下两个室,其中位于上方的室为原水蒸发室,位于下方的室为冷凝室,原水蒸发室与冷凝室之间通过蒸发室底板分隔,原水蒸发室内部布置有膜丝束,膜丝束下方固定在蒸发室底板上;原水蒸发室的两侧分别设置有第一原水进口和第一原水出口,冷凝室的两侧分别设置有第二原水进口和第二原水出口,冷凝室的一侧下方还设置有抽真空管口,冷凝室的底部设置有冷凝液出口,冷凝室内部设置有换热器,第二原水进口和第二原水出口均与换热器连接,膜丝束的端头口通向换热器内,这样在该装置进行使用时,可以使蒸汽传输的推动力提升,同时降低管路的阻力,使传输造成膜系统的通量变大,散热速度变慢,从而可以提高膜蒸馏的驱动力,提高单支膜组件的蒸发处理能力,利于工业上规模化生产和运行。

附图说明

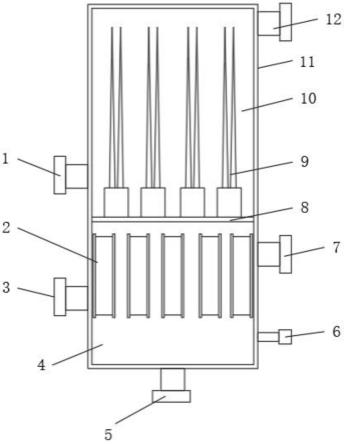

23.图1是本实用新型的整体结构示意图。

24.附图标记:1、第一原水进口;2、换热器;3、第二原水进口;4、冷凝室; 5、冷凝液出口;6、抽真空管口;7、第二原水出口;8、蒸发室底板;9、膜丝束;10、原水蒸发室;11、装置主体;12、第一原水出口。

具体实施方式

25.以下结合附图1,进一步说明本实用新型一种高效膜蒸馏组件的具体实施方式。本实用新型一种高效膜蒸馏组件不限于以下实施例的描述。

26.实施例1:

27.本实施例给出一种高效膜蒸馏组件的具体结构,如图1所示,包括装置主体11,装置主体11内部设置有上下两个室,其中位于上方的室为原水蒸发室 10,位于下方的室为冷凝室4,原水蒸发室10与冷凝室4之间通过蒸发室底板 8分隔,原水蒸发室10内部布置有膜丝束9,膜丝束9下方固定在蒸发室底板8 上;

28.原水蒸发室10的两侧分别设置有第一原水进口1和第一原水出口12,冷凝室4的两侧分别设置有第二原水进口3和第二原水出口7,冷凝室4的一侧下方还设置有抽真空管口6,冷凝室4的底部设置有冷凝液出口5;

29.冷凝室4内部设置有换热器2,第二原水进口3和第二原水出口7均与换热器2连接,膜丝束9的端头口通向换热器2内。

30.第一原水进口1、第一原水出口12以及第二原水进口3、第二原水出口7 均采用一上一下分布。

31.换热器2采用板式换热器,换热器2由换热板或换热管、密封材料以及密封圈组成,换热板或换热管采用碳钢,换热器2内部空间由密封材料和密封圈将换热板或换热管进行密封和隔离,形成原水循环通道和蒸汽冷凝通道。

32.冷凝室4由密封罐组成,原水蒸发室10底部与冷凝室4之间的间距为50mm。

33.膜丝束9共设置有多个,多个膜丝束9等距分布,膜丝束9在原水蒸发室 10内的装填率为30%。

34.膜丝束9采用圆柱型结构。

35.膜丝束9采用经纬编织而成,膜丝束9的编织斜向角度20

°

。

36.膜丝束9由膜丝和耐高温材料浇筑而成,耐高温材料为圆管,膜丝采用中空纤维膜丝,其材料为聚丙烯膜。

37.膜丝束9的底部通过胶水、的固定方式安装在蒸发室底板8上,膜丝束9 的端头口通向换热器2。

38.实施例2:

39.本实施例给出一种高效膜蒸馏组件的具体结构,如图1所示,包括装置主体11,装置主体11内部设置有上下两个室,其中位于上方的室为原水蒸发室 10,位于下方的室为冷凝室4,原水蒸发室10与冷凝室4之间通过蒸发室底板 8分隔,原水蒸发室10内部布置有膜丝束9,膜丝束9下方固定在蒸发室底板8 上;

40.原水蒸发室10的两侧分别设置有第一原水进口1和第一原水出口12,冷凝室4的两侧分别设置有第二原水进口3和第二原水出口7,冷凝室4的一侧下方还设置有抽真空管口6,冷凝室4的底部设置有冷凝液出口5;

41.冷凝室4内部设置有换热器2,第二原水进口3和第二原水出口7均与换热器2连接,膜丝束9的端头口通向换热器2内。

42.第一原水进口1、第一原水出口12以及第二原水进口3、第二原水出口7 均采用一上一下分布。

43.换热器2采用管式换热器,换热器2由换热板或换热管、密封材料以及密封圈组成,换热板或换热管采用不锈钢,换热器2内部空间由密封材料和密封圈将换热板或换热管进行密封和隔离,形成原水循环通道和蒸汽冷凝通道。

44.冷凝室4由密封罐组成,原水蒸发室10底部与冷凝室4之间的间距为 50-500mm。

45.膜丝束9共设置有多个,多个膜丝束9等距分布,膜丝束9在原水蒸发室 10内的装填率为70%。

46.膜丝束9采用u型结构。

47.膜丝束9采用斜向三角编织而成,膜丝束9的编织斜向角度20

°

。

48.膜丝束9由膜丝和耐高温材料浇筑而成,耐高温材料为圆管,膜丝采用中空纤维膜丝,其材料为聚丙烯膜。

49.膜丝束9的底部通过胶水的固定方式安装在蒸发室底板8上,膜丝束9的端头口通向换热器2。

50.实施例3:

51.本实施例给出一种高效膜蒸馏组件的具体结构,如图1所示,包括装置主体11,装置主体11内部设置有上下两个室,其中位于上方的室为原水蒸发室 10,位于下方的室为冷凝室4,原水蒸发室10与冷凝室4之间通过蒸发室底板 8分隔,原水蒸发室10内部布置有膜丝束9,膜丝束9下方固定在蒸发室底板8 上;

52.原水蒸发室10的两侧分别设置有第一原水进口1和第一原水出口12,冷凝室4的两侧分别设置有第二原水进口3和第二原水出口7,冷凝室4的一侧下方还设置有抽真空管口6,冷凝室4的底部设置有冷凝液出口5;

53.冷凝室4内部设置有换热器2,第二原水进口3和第二原水出口7均与换热器2连接,膜丝束9的端头口通向换热器2内。

54.第一原水进口1、第一原水出口12以及第二原水进口3、第二原水出口7 均采用一上一下分布。

55.换热器2采用中空纤维换热器,换热器2由换热板或换热管、密封材料以及密封圈组成,换热板或换热管采用钛材,换热器2内部空间由密封材料和密封圈将换热板或换热管进行密封和隔离,形成原水循环通道和蒸汽冷凝通道。

56.冷凝室4由密封罐组成,原水蒸发室10底部与冷凝室4之间的间距为500mm。

57.膜丝束9共设置有多个,多个膜丝束9等距分布,膜丝束9在原水蒸发室 10内的装填率为30%。

58.膜丝束9采用帘式结构。

59.膜丝束9采用经纬编织而成,膜丝束9的编织斜向角度40

°

。

60.膜丝束9由膜丝和耐高温材料浇筑而成,耐高温材料为圆管,膜丝采用中空纤维膜丝,其材料为聚丙烯膜。

61.膜丝束9的底部通过胶水的固定方式安装在蒸发室底板8上,膜丝束9的端头口通向换热器2。

62.实施例4:

63.本实施例给出一种高效膜蒸馏组件的具体结构,如图1所示,包括装置主体11,装置主体11内部设置有上下两个室,其中位于上方的室为原水蒸发室 10,位于下方的室为冷凝室4,原水蒸发室10与冷凝室4之间通过蒸发室底板 8分隔,原水蒸发室10内部布置有膜丝束9,膜丝束9下方固定在蒸发室底板8 上;

64.原水蒸发室10的两侧分别设置有第一原水进口1和第一原水出口12,冷凝室4的两

侧分别设置有第二原水进口3和第二原水出口7,冷凝室4的一侧下方还设置有抽真空管口6,冷凝室4的底部设置有冷凝液出口5;

65.冷凝室4内部设置有换热器2,第二原水进口3和第二原水出口7均与换热器2连接,膜丝束9的端头口通向换热器2内。

66.第一原水进口1、第一原水出口12以及第二原水进口3、第二原水出口7 均采用一上一下分布。

67.换热器2采用板式换热器,换热器2由换热板或换热管、密封材料以及密封圈组成,换热板或换热管采用塑料,换热器2内部空间由密封材料和密封圈将换热板或换热管进行密封和隔离,形成原水循环通道和蒸汽冷凝通道。

68.冷凝室4由密封罐组成,原水蒸发室10底部与冷凝室4之间的间距为100mm。

69.膜丝束9共设置有多个,多个膜丝束9等距分布,膜丝束9在原水蒸发室 10内的装填率为60%。

70.膜丝束9采用帘式结构。

71.膜丝束9采用经纬编织而成,膜丝束9的编织斜向角度50

°

。

72.膜丝束9由膜丝和耐高温材料浇筑而成,耐高温材料为圆管,膜丝采用中空纤维膜丝,其材料为经表面疏水改性处理的聚丙烯膜。

73.膜丝束9的底部通过螺丝的固定方式安装在蒸发室底板上,膜丝束9的端头口通向换热器。

74.结合实施例1-实施例4可知:本发明通过在装置主体11内部设置有上下两个室,其中位于上方的室为原水蒸发室10,位于下方的室为冷凝室4,原水蒸发室10与冷凝室4之间通过蒸发室底板8分隔,原水蒸发室10内部布置有膜丝束9,膜丝束9下方固定在蒸发室底板8上;原水蒸发室10的两侧分别设置有第一原水进口1和第一原水出口12,冷凝室4的两侧分别设置有第二原水进口3和第二原水出口7,冷凝室4的一侧下方还设置有抽真空管口6,冷凝室4 的底部设置有冷凝液出口5,冷凝室4内部设置有换热器2,第二原水进口3和第二原水出口7均与换热器2连接,膜丝束9的端头口通向换热器2内,这样在该装置进行使用时,可以使蒸汽传输的推动力提升,同时降低管路的阻力,使传输造成膜系统的通量变大,散热速度变慢,从而可以提高膜蒸馏的驱动力,提高单支膜组件的蒸发处理能力,利于工业上规模化生产和运行。

75.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1