一种新型块状化工物料破碎装置的制作方法

1.本实用新型涉及化工技术领域,具体涉及一种新型块状化工物料破碎装置。

背景技术:

2.化工是“化学工艺”、“化学工业”、“化学工程”等的简称。凡运用化学方法改变物质组成、结构或合成新物质的技术,都属于化学生产技术,也就是化学工艺。而化工原料在储存过程中容易吸收水分而受潮,从而发生结块的现象,而结块后的化工原料无法直接使用,将会影响进一步使用,因此在使用时,需要对其块状物料进行粉碎,避免化工原料颗粒太大,影响接触面积,使得反应时间增长,进而导致工作效率下降。

技术实现要素:

3.为了解决上述存在的问题,本实用新型提供一种新型块状化工物料破碎装置。

4.本实用新型是通过以下技术方案实现:

5.一种新型块状化工物料破碎装置,包括底板,所述底板的顶面两侧对称固定连接有两个固定板,两个固定板的正上方设有同一个顶板,所述顶板的底面两端均固定连接有一个齿板,两个齿板齿牙交错设置,每个齿板内均设有滑槽,每个滑槽内均设有一根固定杆并与其贴合滑动连接,所述固定杆的底面与底板的顶面固定连接,两个固定板之间设有一个漏斗状筒体,所述漏斗状筒体的底端固定连接有破碎槽,所述破碎槽的底面上设有多个通孔,所述漏斗状筒体内对称设有两个分割板并与其固定连接,两个分割板之间设有一个破碎块并与其贴合滑动连接,所述破碎块底端设置在破碎槽内并与其内侧壁贴合滑动连接,所述破碎块的顶面呈锥形设置,每个固定板上均滑动连接有两根第一滑杆,所述固定板一侧的第一滑杆上固定连接有固定环,所述固定板另一侧的第一滑杆一端与破碎槽固定连接,所述破碎槽两侧的第一滑杆对称设置,所述第一滑杆的一端与齿板齿牙贴合连接,两个固定板与破碎槽两侧之间均固定连接有两根第二弹簧,每根第二弹簧套在不同的第一滑杆上,所述顶板的中部设有滑孔,所述滑孔内设有套筒并与其贴合滑动连接,所述套筒上套有两个挡环并与其固定连接,两个挡环分别与顶板顶面和底面贴合滑动连接,所述套筒内设有第二滑杆并与其贴合滑动连接,所述第二滑杆的顶面固定连接有挡板,所述第二滑杆的底面与破碎块的顶面固定连接,所述破碎块与套筒之间固定连接有第一弹簧,所述第一弹簧套在第二滑杆上,其中一个固定板一侧顶端固定连接有电机,所述电机的输出端固定连接有凸轮,所述凸轮的顶面与顶板底面贴合连接,所述破碎槽下方的底板顶面上放置有收集槽。

6.优选的,所述电机与外界电源电性连接。

7.优选的,所述第二滑杆和第一滑杆的截面均为方形。

8.优选的,所述第一弹簧为压簧。

9.与现有的技术相比,本实用新型的有益效果是:通过电机运作,使得凸轮旋转间断性对顶板产生推动,进而在破碎块重力的作用下,使得破碎块上下移动,反复间断性将物料

批量加入到破碎槽内,并对其破碎槽内的物料进行破碎,与此同时,在第二弹簧的设置下,顶板带动着齿板同步反复上下移动反复对第一滑杆产生推动,使得破碎槽来回产生晃动,这样将破碎槽内破碎后的小颗粒通过通孔下落到收集槽内进行收集,避免破碎槽内大量物料的堆积,影响其破碎效果。

附图说明

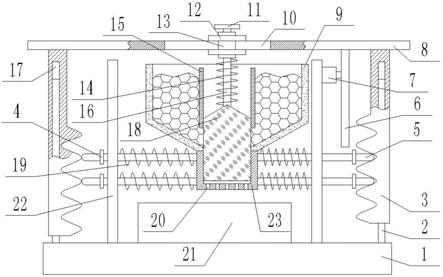

10.图1是本实用新型所述结构的示意图;

11.图2是本实用新型所述结构的俯视图;

12.图中:底板1、固定杆2、齿板3、固定环4、第一滑杆5、凸轮6、电机7、顶板8、漏斗状筒体9、滑孔10、挡板11、挡环12、套筒13、第一弹簧14、分割板15、第二滑杆16、滑槽17、破碎块18、第二弹簧19、通孔20、收集槽21、固定板22、破碎槽23。

具体实施方式

13.下面结合附图与具体实施方式对本实用新型作进一步详细描述:

14.如图1、图2所示,一种新型块状化工物料破碎装置,包括底板1,所述底板1的顶面两侧对称固定连接有两个固定板22,两个固定板22的正上方设有同一个顶板8,所述顶板8的底面两端均固定连接有一个齿板3,两个齿板3齿牙交错设置,每个齿板3内均设有滑槽17,每个滑槽17内均设有一根固定杆2并与其贴合滑动连接,所述固定杆2的底面与底板1的顶面固定连接,两个固定板22之间设有一个漏斗状筒体9,所述漏斗状筒体9的底端固定连接有破碎槽 23,所述破碎槽23的底面上设有多个通孔20,所述漏斗状筒体9内对称设有两个分割板15并与其固定连接,两个分割板15之间设有一个破碎块18并与其贴合滑动连接,所述破碎块18底端设置在破碎槽23内并与其内侧壁贴合滑动连接,所述破碎块18的顶面呈锥形设置,每个固定板22上均滑动连接有两根第一滑杆5,所述固定板22一侧的第一滑杆5上固定连接有固定环4,所述固定板22另一侧的第一滑杆5一端与破碎槽23固定连接,所述破碎槽23两侧的第一滑杆5对称设置,所述第一滑杆5的一端与齿板3齿牙贴合连接,两个固定板22与破碎槽23两侧之间均固定连接有两根第二弹簧19,每根第二弹簧19套在不同的第一滑杆5上,所述顶板8的中部设有滑孔10,所述滑孔10内设有套筒13并与其贴合滑动连接,所述套筒13上套有两个挡环12并与其固定连接,两个挡环12分别与顶板8顶面和底面贴合滑动连接,所述套筒13内设有第二滑杆16并与其贴合滑动连接,所述第二滑杆16的顶面固定连接有挡板11,所述第二滑杆16的底面与破碎块18的顶面固定连接,所述破碎块18与套筒13 之间固定连接有第一弹簧14,所述第一弹簧14套在第二滑杆16上,其中一个固定板22一侧顶端固定连接有电机7,所述电机7的输出端固定连接有凸轮6,所述凸轮6的顶面与顶板8底面贴合连接,所述破碎槽23下方的底板1顶面上放置有收集槽21。

15.所述电机7与外界电源电性连接。

16.所述第二滑杆16和第一滑杆5的截面均为方形。

17.所述第一弹簧14为压簧。

18.工作原理:本实用新型在使用时,将块状的化工物料加入到两个分割板15 一侧的漏斗状筒体9内,然后启动电机7运作,使得输出端带动着凸轮6旋转,进而使得凸轮6间断性推动着顶板8向上移动,进一步带动着挡环12、套筒13、第二滑杆16和破碎块18同步向上移

动,在破碎块18向上滑动的过程中,当破碎块18滑过分割板15底面与漏斗状筒体9内侧壁缝隙后,分割板15一侧漏斗状筒体9内的物料下落到破碎槽23内,然后再在破碎块18重力的作用下,使得挡环12、套筒13、第二滑杆16和破碎块18再次下降,有效的对破碎槽23 内的物料进行破碎,这样一直通过破碎块18上下移动,反复间断性进行批量加料破碎,使得破碎的更充分有效,与此同时,在破碎块18上下移动破碎的过程中,顶板8带动着齿板3同步反复上下移动,在第二弹簧19的设置下,使得齿板3反复对第一滑杆5产生推动,进而使得漏斗状筒体9和破碎槽23来回产生晃动,而在破碎槽23来回晃动的过程中,将破碎槽23内破碎后的小颗粒通过通孔20下落到收集槽21内进行收集,避免破碎槽23内大量物料的堆积,影响其破碎效果。

19.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1