一种ITO靶材废料制粉系统的制作方法

一种ito靶材废料制粉系统

技术领域

1.本实用新型属于制粉技术领域,具体涉及一种ito靶材废料制粉系统。

背景技术:

2.ito(氧化铟锡)靶材是广泛应用于液晶显示器、触摸屏、多功能玻璃、晶体管等中的新型高端材料。由于对ito靶材的要求很高,在制作、清理、转运、包装和溅射使用过程中,因裂纹、崩边、间隙不合格、溅射残留等,会产生大量的ito靶材废料。一般而言,平面靶材的利用率仅为30%左右,旋转靶材的利用率为70%左右,因而大量的ito靶材废料需要被回收循环利用。这些ito靶材废料除了表面可能存在污染外,其内部成分未发生变化,与ito靶材纯度一样,能达到99.99%的纯度。由此,对于不仅含有高价值的金属铟,而且本身纯度很高的ito靶材废料进行回收利用具有重要的意义。

3.目前的ito靶材废料的回收大致可分为三种,一是湿法冶金的方法,即将ito靶材废料制备成粉末,经过浸出、除杂和精炼后,获得4n铟锭,再将铟锭制备成ito粉,最终获得ito靶材;二是火法冶金的方法,即将ito靶材废料制备成粉末,经过还原脱氧、分离杂质后,获得4n铟锭,再将铟锭制备成ito粉,最终获得ito靶材;三是高温物理处理的方法,即将ito靶材废料在去除杂质并制成粉末后,采用高温汽化或热等静压工艺进行烧结生产ito靶材。上述三种回收方法,为消除ito靶材废料中形状、大小等不确定、不一致的因素,达到合适高效的生产工艺,均需要将ito靶材废料制备成粉末。但是由于靶材本身纯度较高,不宜引入杂质,而且靶材的洛氏硬度较高,达到hrc60左右,在制备成粉的过程中难以达到合适的粒度范围和高纯度,需要进行繁琐的处理,导致设备投资大、运行成本高等不足。

4.另外,专利cn 109956746 a公开了一种回收再利用ito废靶的工艺方法,该工艺方法具体为:首先打磨ito废靶表面以除去异物,再用无水酒精擦洗2~3次,然后在纯水中经超声波清洗2~3次,清洗后采用真空干燥或热风干燥进行干燥处理,最后采用颚式或离心式破碎机对干燥后的ito废靶进行破碎,并采用100目的不锈钢筛网进行过筛,得到ito粉末。该工艺方法需采用容易挥发的无水酒精,而且需经真空或热风干燥,以及颚式或离心式破碎机进行破碎,整个过程处理繁琐,难以获得合适的粒度,产量低并且设备的筛网容易破裂,导致更换频率较高,生产成本高。

5.因此,有必要开发一种工作效率高、操作方便、自动化程度高、易于工业化大批量生产,并且所得ito粉末收率和纯度都很高的ito靶材废料制粉系统。

技术实现要素:

6.为解决上述现有技术中存在的缺点和不足,本实用新型的目的在于提供一种ito靶材废料制粉系统,该系统工作效率高、操作方便、自动化程度高、易于工业化大批量生产,并且所得ito粉末收率和纯度都很高。

7.为了达到上述目的,本实用新型采用的技术方案为:一种ito靶材废料制粉系统,包括环锤粉碎机、对辊破碎机、球磨筛分机和接料装置,其中,环锤破碎机包括第一破碎腔

室、旋转锤轮、用于驱动旋转锤轮旋转的驱动装置和位于旋转锤轮下方的第一筛网,旋转锤轮和第一筛网均设于第一破碎腔室内部,环锤粉碎机的出料口位于第一筛网下方并与对辊破碎机、球磨筛分机、接料装置依次连通;对辊破碎机包括第二破碎腔室、对辊组和用于驱动对辊组旋转的驱动装置,对辊组设于第二破碎腔室内部;球磨筛分机包括球磨腔体和第二筛网,第二筛网用于自动筛分球磨后的物料至所述接料装置内。

8.上述ito靶材废料制粉系统先通过环锤破碎机将ito靶材废料进行粗破碎,以使原有形状不规则、大小尺寸不一的块料破碎成特定大小的颗粒;再通过对辊破碎机对环锤破碎机产出的颗粒进行细破碎,获得更细小的颗粒,以提高后续球磨筛分机的生产效率;然后通过球磨筛分机对对辊破碎机产出的颗粒进行研磨制粉,筛分得到合格的ito粉末。相较现有技术采用酸浸、加热和水淬等方法,采用该系统将ito靶材废料制粉,所得ito粉末收率和纯度都更高;原料适用范围更广,通过更换不同的筛网,实现可控的产出不同粒度的ito粉末,可用于现有多种的ito靶材废料回收工艺中,有利于实现铟金属的回收;工作环境更好,生产效率更高,自动化程度更高,劳动强度更低,设备投资成本低,运营成本低,非常适合于大规模生产。

9.优选地,所述第一破碎腔室和第二破碎腔室顶部均设有进料口,所述第一破碎腔室的进料口、旋转锤轮、第一筛网、第二破碎腔室的进料口、对辊组、球磨筛分机的进料口沿垂直方向由上至下分布,以利用ito废靶材料自身的重力作用,实现其从环锤粉碎机到对辊破碎机,再到球磨筛分机,无需消耗人工和电能,并且系统在结构上合理紧凑,环锤粉碎机、对辊破碎机和球磨筛分机能垂直上下分布,节约建筑面积。

10.优选地,第一筛网孔径为1~10目,第二筛网孔径为30~200目。

11.优选地,所述第一筛网以可调节上下位置的方式设置于所述第一破碎腔室内,以便根据处理量等调整第一筛网的位置,改善处理效果,提高处理效率。

12.优选地,所述对辊破碎机还包括用于调节对辊组中相邻两个辊轮间隙的装置,以便根据处理量等调整对辊组对物料的作用力,改善处理效果,提高处理效率。

13.优选地,所述球磨筛分机还包括进料管、螺旋进料杆、用于驱动螺旋进料杆旋转的驱动装置和用于驱动球磨腔体旋转的驱动装置,所述螺旋进料杆通过轴承安装于所述进料管内,所述进料管上设有位于所述螺旋进料杆上方的进料口,所述进料管的出料口与所述球磨腔体连通。通过螺旋进料杆,不仅能使物料定量加入球磨腔体中进行球磨,还能实现边进料边球磨。

14.优选地,所述第二筛网呈圆筒状,设于所述球磨腔体内部,与所述球磨腔体同轴转动;所述进料管的出料口通过与所述第二筛网连通以与所述球磨腔体连通,这样能使球磨后粒径小于第二筛网孔径的ito废靶材料进入接料装置内,粒径大于第二筛网孔径的ito废靶材料继续球磨直至其粒径小于第二筛网孔径,实现了连续球磨,无需球磨后停机筛分收集合格的ito粉末。进一步优选地,所述接料装置位于所述球磨腔体的下方,以便于通过物料的重力作用就能收集ito粉末产品,无需消耗人工和电能。

15.优选地,所述ito靶材废料制粉系统还包括加料机,所述加料机包括进料装置、输送带、若干刮板和用于驱动输送带运动的驱动装置,其中所述环锤破碎机的进料口和所述进料装置分别位于所述输送带的两端,所述刮板横置于所述输送带上,相邻两个刮板与所述输送带形成刮料槽以刮取所述进料装置中的物料,实现了系统自动进料。

16.优选地,所述刮料槽在输送带上作重复排列,以实现定量进料,确保批次间生产工艺的稳定性。

17.优选地,所述进料装置、环锤粉碎机的进料口、对辊破碎机的进料口以及球磨筛分机的进料口呈漏斗状或倒置的锥台状;所述环锤粉碎机的进料口上设有挡板。进料装置呈漏斗状或倒置的锥台状,使物料在进料装置底部的分布更集中,便于刮料槽更好的刮取物料。环锤粉碎机的进料口、对辊破碎机的进料口以及球磨筛分机的进料口呈漏斗状或倒置的锥台状,以使物料能更好的进入下一道工序的设备中。

18.与现有技术相比,本实用新型具有如下优点:

19.(1)本实用新型ito靶材废料制粉系统可控的产出不同粒度的ito粉末,具有较高的原料适用性,可用于现有多种的ito靶材废料回收工艺中,有利于实现铟金属的回收,值得进行推广。

20.(2)相比采用酸浸、加热和水淬等现有技术,采用本实用新型ito靶材废料制粉系统不仅工作环境良好,生产效率高,自动化程度高,劳动强度低,原料适用范围广,而且所得ito粉末纯度和收率都很高。

21.(3)本实用新型ito靶材废料制粉系统在结构上合理紧凑,实现了连续一体化生产,装出料操作简单,并且拆卸清洗便利。

22.(4)本实用新型ito靶材废料制粉系统处理量大,非常适合于大规模生产,设备投资成本低,运营成本低。

附图说明

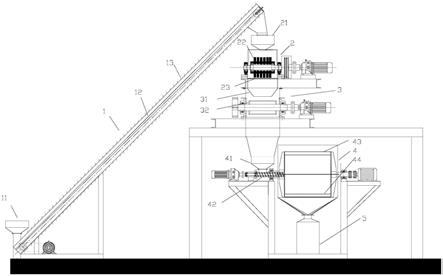

23.图1为实施例中ito靶材废料制粉系统的结构示意图;

24.1-加料机,11-进料装置,12-输送带,13-刮板,2-环锤粉碎机,21-第一破碎腔室的进料口,22-旋转锤轮,23-第一筛网,3-对辊破碎机,31-第二破碎腔室的进料口,32-对辊组,4-球磨筛分机,41-球磨筛分机的进料口,42-螺旋进料杆,43-球磨腔体,44-第二筛网,5-接料桶。

具体实施方式

25.为更好的说明本实用新型的目的、技术方案和优点,下面将结合具体实施例对本实用新型作进一步说明。

26.实施例

27.本实施例为本实用新型ito靶材废料制粉系统的一种实施方式,该ito靶材废料制粉系统的具体结构参见图1。

28.该ito靶材废料制粉系统包括环锤粉碎机2、对辊破碎机3、球磨筛分机4和接料桶5,其中环锤破碎机2包括第一破碎腔室、旋转锤轮22、用于驱动旋转锤轮22旋转的驱动装置和位于旋转锤轮22下方的第一筛网23,旋转锤轮22和第一筛网23均设于第一破碎腔室内部,环锤粉碎机2的出料口位于第一筛网23下方并与对辊破碎机3、球磨筛分机4、接料桶5依次连通;对辊破碎机3包括第二破碎腔室、对辊组32和用于驱动对辊组32旋转的驱动装置,对辊组32设于第二破碎腔室内部;球磨筛分机4包括球磨腔体43和第二筛网44,第二筛网44用于自动筛分球磨后的物料至接料桶5内。ito废靶材块料先在环锤破碎机2中进行粗粉碎,

粗粉碎后粒径小于第一筛网23孔径的ito废靶材料进入对辊破碎机3中进行细粉碎;粒径大于第一筛网23孔径的ito废靶材料继续在环锤破碎机2中粉碎,直至其粒径小于第一筛网23孔径。经对辊破碎机3细粉碎后的ito废靶材料后进入球磨筛分机4中进行球磨,球磨后粒径小于第二筛网44孔径的ito废靶材料进入接料桶5中,即获得合格的ito粉末。相较现有技术采用酸浸、加热和水淬等方法,采用该系统将ito靶材废料制粉,所得ito粉末收率和纯度都更高;原料适用范围更广,通过更换不同的筛网,实现可控的产出不同粒度的ito粉末,可用于现有多种的ito靶材废料回收工艺中,有利于实现铟金属的回收;工作环境更好,生产效率更高,自动化程度更高,劳动强度更低,设备投资成本低,运营成本低,非常适合于大规模生产。

29.第一破碎腔室和第二破碎腔室顶部均设有进料口,第一破碎腔室的进料口21、旋转锤轮22、第一筛网23、第二破碎腔室的进料口31、对辊组32、球磨筛分机的进料口41沿垂直方向由上至下分布,以利用ito废靶材料自身的重力作用,实现其从环锤粉碎机2到对辊破碎机3,再到球磨筛分机4,无需消耗人工和电能,并且这种多个设备构成的系统节约了建筑面积。

30.第一破碎腔室的进料口21和第二破碎腔室的进料口31呈漏斗状或倒置的锥台状,以使物料很好的进入破碎腔室。第一破碎腔室的进料口21上设有挡板,以防止物料回溅。

31.第一筛网23和第二筛网44材质并无限定,只要易于加工和耐磨即可,优选为金属材质,更优选为不锈钢或钛。第一筛网23和第二筛网44的目数并无限定,只要能保证漏出合格的颗粒物即可,第一筛网23孔径优选为1~10目,第二筛网44优选为30~200目。

32.第一筛网23在第一破碎腔室内的位置可固定不变,也可上下调节。优选第一筛网23以可调节上下位置的方式设置于第一破碎腔室内,以便于根据处理量等调整第一筛网23的位置,改善处理效果,提高处理效率。

33.对辊破碎机3还包括用于调节对辊组32中相邻两个辊轮间隙的装置,以便根据处理量等调整对辊组32对物料的作用力,改善处理效果,提高处理效率。

34.球磨筛分机4还包括进料管、螺旋进料杆42、用于驱动螺旋进料杆42旋转的驱动装置和用于驱动球磨腔体43旋转的驱动装置,其中螺旋进料杆42通过轴承安装于进料管内,进料管上设有位于螺旋进料杆上方的进料口,进料管的出料口与球磨腔体43连通。在球磨腔体43内,物料与研磨球按一定比例混合,通过球磨腔体43的转动,使物料碰撞粉碎成粉末。通过螺旋进料杆42,不仅能将物料定量的加入球磨腔体43中进行球磨,还能实现边进料边球磨。

35.进料管上的进料口即为球磨筛分机的进料口41。优选该进料口呈漏斗状或倒置的锥台状,以便收集细粉碎产出的颗粒料,并起到中转存储的作用。

36.第二筛网44呈圆筒状,设于球磨腔体43内部,与球磨腔体43同轴(如同水平轴)转动;进料管的出料口通过与第二筛网44连通以与球磨腔体43连通。这样,球磨后粒径小于第二筛网44孔径的ito废靶材料进入接料桶5内,粒径大于第二筛网44孔径的ito废靶材料继续球磨直至其粒径小于第二筛网44孔径,实现了连续球磨,无需球磨后停机筛分收集合格的ito粉末。

37.接料桶5位于球磨腔体43的下方,以便于通过将物料的重力作用就能收集ito粉末产品,无需消耗人工和电能。

38.该ito靶材废料制粉系统还包括加料机1,加料机1包括进料装置11、输送带12、若干刮板13和用于驱动输送带12运动的驱动装置,其中环锤破碎机2的进料口(即第一破碎腔室的进料口21)和进料装置11分别位于输送带12的两端,刮板13横置于输送带12上,相邻两刮板13与输送带12形成刮料槽以刮取进料装置中的物料。刮料槽刮取进料装置11中的物料后,通过输送带12输送至环锤破碎机2的进料口中,实现了自动进料。

39.刮料槽在输送带12上作重复排列,以便于定量输送物料。优选刮料槽在输送带12上均匀分布。

40.优选进料装置11呈漏斗状或倒置的锥台状,以使物料在进料装置底部的分布更集中,便于刮料槽更好的刮取物料。

41.最后所应当说明的是,以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1