快速灼烧电加热装置的制作方法

1.本实用新型属于实验测试仪器设备技术领域,具体涉及一种快速灼烧电加热装置。

背景技术:

2.将固体物质加热到高温以达到脱水、分解或除去挥发性杂质、烧去有机物等目的的操作称为灼烧。在实验和分析测试中,常常需要将样品放置在一定温度的炉体中进行灼烧,从而实现对样品的处理,以进行对某些特定组分或物质的脱除。

3.以飞灰含碳量检测为例,灼烧法是符合我国电力工业标准《dl/t 567.6-1995飞灰和炉渣可燃物测定方法》及《煤的工业分析方法》的主要方法,其将飞灰样品装填在坩埚中并伸入815

±

10℃的电炉中进行灰化,当含有未燃尽碳的灰样在特定的高温下经灼烧后,由于灰样中残留的碳被燃尽后使灰样的质量出现损失,利用灰样的烧矢量作为计算依据,计算出灰样中的含碳量。灼烧的完全程度直接决定了飞灰含碳量测量的精度,而灼烧完成的时间则决定了测试的速度。

4.现有的装置中往往仅使用简单的电加热炉对样品进行灼烧,由于炉中温度高,周围的空气大部分仅可以以扩散的形式进入到炉膛内与样品进行反应,反应速率慢且极容易造成灼烧不完全,为保证灼烧完全程度,往往需要20min以上的长时间灼烧。同时,现有装置中大多采用仅有出气口或仅有进样口的较封闭加热炉结构,这对保持腔室温度有一定的好处,然而,一方面灼烧产生的烟气将会长时间在炉体内停留,一些产物会腐蚀电加热丝从而造成电加热炉损坏甚至安全事故;另一方面出口或入口温度较高,极易对周围设备、部件造成影响,影响装置整体使用寿命。

技术实现要素:

5.本实用新型是为了解决上述问题而进行的,目的在于提供一种快速灼烧电加热装置,能够加快灼烧进程,提高灼烧完全度。

6.本实用新型为了实现上述目的,采用了以下方案:

7.本实用新型提供一种快速灼烧电加热装置,其特征在于,包括:高温腔室,由电加热组件围成,底部设有向外开口的进样口;电绝缘层,覆盖高温腔室外侧面设置;灼烧炉保温外壳,将高温腔室和电绝缘层罩在内部、并让进样口露出,阻隔热辐射和传导;灼烧出气管,下端贯穿高温腔室、并与高温腔室相连通,上端穿过电绝缘层和灼烧炉保温外壳的顶部、并与外界环境相连通;进气部,用于将反应气导入高温腔室内,包括第一进气长管和第二进气长管,第一进气长管和第二进气长管的上段均螺旋缠绕在灼烧出气管的上端的外侧,第一进气长管和第二进气长管的主体段位于电绝缘层与灼烧炉保温外壳之间、并且贴合电绝缘层外表面设置作为反应气预热段,第一进气长管和第二进气长管的下段贯穿电绝缘层和高温腔室、将预热后的反应气导入高温腔室内;以及载样部,包括:盛装样品的坩埚,和支撑坩埚、经进样口将该坩埚抬升至高温腔室内预定加热位置处的支杆。

8.以上方案的有益效果为:

9.在本实用新型提供的快速灼烧电加热装置中,电加热组件通过电加热在其内部形成高温腔室,外部设置的电绝缘层可以绝缘电加热过程中的电流,从而提高装置安全性;灼烧炉保温外壳将高温腔室罩在内部,阻隔高温腔室温度的向外辐射和传导,有效保温的同时也降低整个电加热装置的外部温度,减少对周围设备、组件的影响;第一进气长管和第二进气长管螺旋缠绕在灼烧出气管上端外壁上,并沿着电绝缘层外侧延伸,并由两个下段将反应气(例如,空气)泵入高温腔室中。进气长管螺旋缠绕在灼烧出气口外壁可利用常温的反应气对灼烧出气口进行冷却,从而进一步降低排烟温度;紧贴灼烧出气口外壁和电加热组件绝缘层外侧可对气体进行预热,从而提升进入到腔室中的气体温度,减少对腔室内温度场分布的影响,促进灼烧平稳进行,还可以加快反应气与样品的反应进程;进气长管由灼烧出气管及电加热组件外侧进行预热而不穿过高温腔室,避免了长时间暴露在高温反应区,可以降低对进气管材料耐温和耐腐蚀性能的要求;并且,第一进气长管和第二进气长管两个进气管的设置,一方面可以均匀腔室内的温度场分布,另一方面也可以在其中一路进气管堵塞、故障或需要检修时,通过加大另一根进气管的气流量,保障较低的出气口温度和充分的反应气供给,从而使得系统不停机连续稳定运行。如前所述,本实用新型所提供的快速灼烧电加热装置,通过简单的结构设置就能够达到有效促进灼烧进程进行,加快灼烧进程,提高灼烧完全度的效果。

10.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以包括:限位闷盖,可移动和定位地安装在支杆上,与进样口相对应,用于封闭进样口并限定支杆进入进样口的高度,从而使坩埚进入高温腔室内的预定位置处;其中,支杆上设有与坩埚进入高温腔室位置相对应的刻度线或限位环。通过这样的设置,当支杆向上进入高温腔室时,限位闷盖可将样品和坩埚限制在固定高度,从而保证在多次实验或分析测试中样品所在位置区域相同(位于腔室中心区域),以保障试验的可重复性和可靠性,同时限位闷盖也将压盖在进样口上,从而封闭进样口,可有效减少装置内热量损失,也可以防止灼烧生成的产物从进样口泄出而影响甚至损坏其它设备。

11.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以具有这样的特征:第一进气长管和第二进气长管的主体段被设置成管线密集均匀围绕高温腔室的状态,这样设置预热效果更好。

12.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以具有这样的特征:第一进气长管和第二进气长管的主体段均为螺线形或者s形。

13.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以具有这样的特征:第一进气长管和第二进气长管的下段的出口分别位于高温腔室的下部两侧,这样可以有效促进腔室内气体的流动与更新,从而促进灼烧进程的进行。

14.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以具有这样的特征:第一进气长管和第二进气长管的上段的入口分别位于灼烧出气管的两侧,并且分别处于两个下段的出口的同侧,使得反应气能够更加均匀地预热和进入高温腔室。

15.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以具有这样的特征:进样口的内径应为坩埚最大外径的1.5~2倍,可方便坩埚及支杆的上下移动,也可以避免支杆及坩埚碰撞灼烧电加热装置,造成装置损坏或样品撒漏。

16.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以具有这样的特征:进样口的长度应不超过坩埚高度的四倍,避免支杆及坩埚在上移过程中发生倾斜而触碰到侧壁。

17.优选地,在本实用新型所涉及的快速灼烧电加热装置中,还可以具有这样的特征:灼烧出气管的内径为进样口内径的1/4~1/2,长度为进样口长度的1.2~2.5倍。灼烧出气管相对于进样口开口尺寸更小,且长度更长,一方面减少了腔室热量的耗散,另一方面也为流出高温腔室的反应气提供足够长的冷却段,从而降低排烟温度,减少对其它设备的影响。

18.进一步,在本实用新型所涉及的快速灼烧电加热装置中,还可以包括:测温热电偶,从侧面插入到高温腔室内,测温端位于坩埚的近旁,进行温度测量。

附图说明

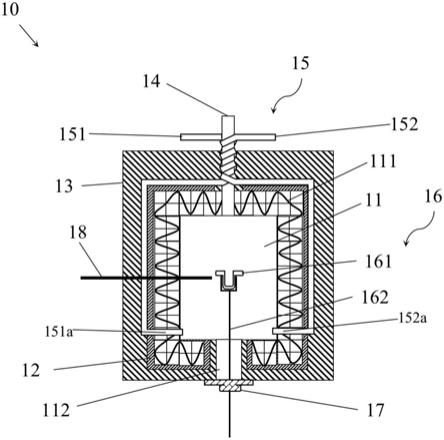

19.图1是本实用新型实施例涉及的快速灼烧电加热装置的结构示意图。

具体实施方式

20.下参照附图对本实用新型所涉及的快速灼烧电加热装置作详细阐述。

21.《实施例》

22.如图1所示,快速灼烧电加热装置10包括高温腔室11、电绝缘层12、灼烧炉保温外壳13、灼烧出气管14、进气部15、载样部16、限位闷盖17以及测温热电偶18。

23.高温腔室11的四周侧壁和上、下壁均由电加热组件111围成,底部设有向外开口的进样口112。电加热组件111通过插头与外电源连接。

24.电绝缘层12覆盖高温腔室11所有外侧面设置并延伸至进样口112处,用以绝缘电加热过程中的电流,从而提高装置安全性,电绝缘层12具有一定的导热性。

25.灼烧炉保温外壳13将高温腔室11和电绝缘层12罩在内部、延伸至进样口112处并让其露出,用于高温腔室11阻隔热向装置外辐射和传导。本实施例中,灼烧炉保温外壳材质为硅酸铝陶瓷。

26.灼烧出气管14的下端贯穿高温腔室11、并与高温腔室11相连通,上端穿过电绝缘层12和灼烧炉保温外壳13的顶部、并与外界环境相连通。灼烧出气管14的内径为进样口112内径的1/4~1/2,长度为进样口112长度的1.2~2.5倍。

27.进气部15用于将反应气导入高温腔室11内,包括第一进气长管151(左进气长管)和第二进气长管152(右进气长管),这两根进气长管螺旋缠绕在灼烧出气管14外壁,并沿着电绝缘层12外侧延伸至高温腔室11下部,由左、右两个管出口151a和15b-1将气体泵入腔室中。将进气长管分为上段、主体段和下段:第一进气长管151和第二进气长管152的上段均螺旋贴合缠绕在灼烧出气管14的上端外侧,一方面可利用常温的反应气对灼烧出气管14进行冷却,从而降低排烟温度,另一方面灼烧出气管14壁面的高温可以传递至第一进气长管151和第二进气长管152内对反应气进行初步预热;第一进气长管和第二进气长管152的主体段位于电绝缘层12与灼烧炉保温外壳13之间、并且贴合电绝缘层12外表面设置,可通过装置内环境高温对反应气进行充分预热,从而进一步提升进入到腔室中的气体温度,减少对腔室内温度场分布的影响,有助于加快气体于样品的反应进程;第一进气长管151和第二进气长管152的下段横向贯穿电绝缘层12和高温腔室11,第一进气长管151的管出口151a和第二

进气长管152的管出口152a分别位于高温腔室11的下部两侧,将预热后的反应气导入高温腔室11内,高温腔室11底部均匀对向设置的管出口151a和管出口152a可以有效促进腔室内气体的流动与更新,从而促进灼烧进程的进行,加快灼烧进程,提高灼烧完全度。

28.载样部16包括坩埚161和支杆162。坩埚161用于盛装待测样品。支杆162用于支撑坩埚161,经由进样口112将该坩埚161抬升至高温腔室11内中心加热区域。

29.本实施例中,进样口112的内径应为坩埚161最大外径的1.5~2倍。进样口112的长度应不超过坩埚161高度的四倍。

30.限位闷盖17可移动和定位地安装在支杆162上,与进样口112相对应,用于封闭进样口112并限定支杆162进入进样口112的高度,从而限定坩埚161进入高温腔室11的位置,使坩埚161正好处于中心加热区域,通过封闭进样口112还可有效减少装置内热量损失,也可以防止灼烧生成的产物从进样口泄出而损坏其它设备。

31.测温热电偶18从侧面伸入到高温腔室11内,测温端位于坩埚161的近旁,对中心加热区域温度进行测量。

32.基于以上结构,本实施例所提供的快速灼烧电加热装置10的具体工作过程为:首先,将待测样品装入坩埚161内;然后,将盛有样品的坩埚161放置在支杆162上通过进样口112进入到高温腔室11中;通过限位闷盖17封闭进样口112,同时使坩埚161正好处于中心加热区域;随后,向第一进气长管151和第二进气长管152内通入反应气;然后,开启电加热组件111进行加热,升温,达到燃点后,待测样品与反应气发生反应,充分灼烧;在此过程中:第一进气长管和第二进气长管152主体段内的反应气通过电绝缘层12传递来的热量被预热;灼烧产生的烟气通过顶部的灼烧出气管14排出,在烟气排出的同时通过灼烧出气管14将热量传递给位于第一进气长管151和第二进气长管152上段内的反应气,对反应气进行预热;预热后的反应气通过第一进气长管151和第二进气长管152的管出口151a和管出口152a进入高温腔室11内;直至反应完成,停止加热,降温,停止通气,最后打开限位闷盖17,取出坩埚161,进行清理。

33.以上仅仅是对本实用新型技术方案所做的举例说明。本实用新型所涉及的快速灼烧电加热装置并不仅仅限定于在以上实施例中所描述的结构,而是以权利要求所限定的范围为准。本实用新型所属领域技术人员在该的基础上所做的任何修改或补充或等效替换,都在本实用新型的权利要求所要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1