一种导流型锤头、粉碎锤及粉碎机的制作方法

1.本实用新型属于粉碎机技术领域,具体涉及一种导流型锤头。

背景技术:

2.在粉碎机中,锤头是超微粉碎机的关键零部件,现有的锤头都是采用合金钢制作而成,其侧打击面多采用平面合金条,正打击面为平面结构,这种结构主要存在各打击面容易磨损,需要经常更换锤头,同时粉碎的效率也有待提高。

3.发明人认为,制约现有的粉碎机用于锤头耐用性和效率的因素主要包括两点,第一是锤头的形状,第二是锤头的材质,而锤头的材质由于成本限制,一般难以做出具体的改进,从而锤头的形状改进的重点在于将锤头的作用面的应力进行分散,以减小外力对锤头合金相的破坏。

4.现有技术文献中,对于锤头外形的改进通常是以的提升工作效率为目的,例如现有公开文献中公开了一种超微粉碎机锤头,包括锤体,锤体贯穿设置有至少两个通孔,锤体远离粉碎盘中心的一侧设置有凸齿,通过以上设置优化粉碎原理,加强对物料的粉碎作用。然而发明人认为此种锤头形状的效率仍然有待提高。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的是提供一种导流型锤头、粉碎锤及粉碎机,通过两个相异方向的槽结构,能够辅助粗物料的破碎,增加剪切次数,提高工作效率。

6.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

7.第一方面,本实用新型的技术方案提供了一种导流型锤头,包括锤头主体,锤头主体具有正打击面和侧打击面,锤头主体的正打击面设有用于导流的多个条状体,多个条状体之间形成导流槽,导流槽能够在第一方向对物料进行导流;侧打击面沿着与第一方向相异的第二方向设有凹槽,凹槽内沿第二方向设有齿状条。

8.进一步的,所述齿状条包括条形基体和多个齿,多个齿之间等间距直线阵列于条形件。

9.进一步的,所述齿呈棱锥状。

10.进一步的,所述齿呈三棱锥状。

11.进一步的,所述齿状条包括平行设置的第一齿状条和第二齿状条,第一齿状条上的多个齿和第二齿状条上的多个齿错列设置。

12.进一步的,所述凹槽的断面呈v形,所述第一齿状条和所述第二齿状条均安装于所述凹槽的同一个壁。

13.进一步的,所述第一齿型条的第一侧立面和所述第二齿型条的第二侧立面相贴合。

14.进一步的,所述条状体包括第一条状体和第二条状体,第一条状体和第二条状体

分别设于所述锤头主体的正打击面的两个相对的边缘处。

15.第二方面,本实用新型的技术方案还提供了一种粉碎锤,包括圆形板,圆形板的周缘圆周阵列有多个如第一方面任意一项技术方案所述的导流型锤头。

16.第三方面,本实用新型的技术方案还提供了一种粉碎机,包括如第一方面任意一项技术方案所述的导流型锤头。

17.上述本实用新型的技术方案的有益效果如下:

18.1)本实用新型中,锤头主体的侧打击面设有齿型条,通过齿型条发挥剪切作用,以便于外侧面与机器的齿圈剪切齿啮合,增加剪切次数;正打击面的导流槽可显著提高物料打击次数,提高降低吸附能耗;两者结合,能够显著提升粉碎效率和效果。

19.2)本实用新型中,齿型条安装于凹槽内,且齿型条的齿并非直接朝向物料,而是侧向朝向物料,因此在打击物料的同时,还能同时导流,降低风的阻力,提升粉碎机的效率,降低能耗。

附图说明

20.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

21.图1是本实用新型根据一个或多个实施方式的正视示意图;

22.图2是本实用新型根据一个或多个实施方式的侧视示意图;

23.图3是本实用新型根据一个或多个实施方式的俯视示意图;

24.图4是本实用新型根据一个或多个实施方式的仰视示意图;

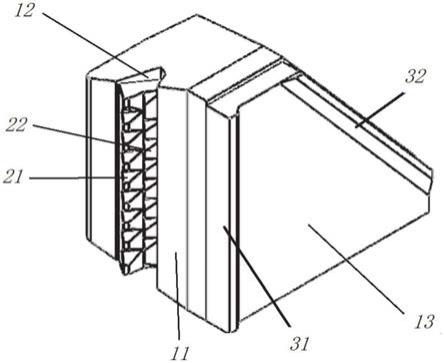

25.图5是本实用新型根据一个或多个实施方式的立体示意图。

26.图中:1、锤头主体,11、侧打击面,12、凹槽,13、正打击面,2、齿型条,21、第一齿型条,22、第二齿型条,31、第一条状体,32、第二条状体。

27.为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用。

具体实施方式

28.应该指出,以下实施例之间可以任意结合。

29.实施例1

30.本实用新型的一种典型实施方式中,本实施例公开了一种导流型锤头,包括锤头主体1,锤头主体1具有正打击面13和侧打击面11,锤头主体1的正打击面13 设有用于导流的多个条状体,多个条状体之间形成导流槽,导流槽能够在第一方向对物料进行导流;侧打击面11沿着与第一方向相异的第二方向设有凹槽12,凹槽12内沿第二方向设有齿状条。本实施例中的锤头是安装于圆形板状的转盘上的,一旦转盘转动,则锤头主体1的侧打击面11就沿着转动的方向不断与物料接触,从而齿状条也能够接触到物料,便于侧打击面11与机器的齿圈剪切齿啮合,增加剪切次数;正打击面13的导流槽能够把物料往上倒流,使小颗粒物料优先通过负压抽吸的方式往上提升,留下粗的物料增加打击次数以提高粉碎效果,可显著提高物料打击次数,提高降低吸附能耗;两者结合,能够显著提升粉碎效率和效果。

31.可以理解的是,本实施例中的第一方向为垂直于正打击面13的方向,第二方向则

为平行于正打击面13且垂直于第一方向的方向。

32.具体的,齿状条包括平行设置的第一齿状条和第二齿状条,第一齿状条上的多个齿和第二齿状条上的多个齿错列设置;齿状条包括条形基体和多个齿,多个齿之间等间距直线阵列于条形件;齿呈棱锥状。第一齿状条和第二齿状条交错设置的方式能够便于其在接触到物料时,利用齿状件的摩擦力以及交错的布局,改变物料被侧打击面11打击时的受力状态,其中齿状件能够通过小件受力面的方向增大齿尖上的力,进而更利于破碎物体。

33.本实施例中,所述齿呈三棱锥状。

34.本实施例中的锤头主体1的正投影面呈直角梯形,锤头主体1为具有六个面的块状体,由于其正投影面呈直角梯形,因此可以称其两个呈直角梯形的面中与物料接触的一个为正打击面13,相应的,位于直角梯形的上底位置的侧面为侧打击面11,由此本实施例中的正打击面13和侧打击面11被定义清楚。

35.本实施例中条状体包括第一条状体31和第二条状体32,第一条状体31和第二条状体32分别设于所述锤头主体1的正打击面13的两个相对的边缘处。

36.更加具体的,以直角梯形的形状辅助描述,则第一条状体31和第二条状体32 分别位于正打击面13的两个腰部,正打击面13的上底边也设有第三条状体,而未设置条装件的下底边则用于进料,正打击面13、第一条状体31、第二条状体32和第三条状体之间形成导流槽,超微粉碎机多采用负压吸附,往上送料,由于第三条状体的阻挡作用,导流槽能够使得物料往上倒流,使小颗粒物料优先通过负压抽吸的方式往上提升,留下粗的物料增加打击次数以提高粉碎效果,可显著提高物料打击次数,提高降低吸附能耗。

37.本实施例中的齿状条包括平行设置的第一齿状条和第二齿状条,第一齿状条上的多个齿和第二齿状条上的多个齿错列设置,此种错列设置能够增加凹槽12内的摩擦力,更有利于物料的磨损和破碎。

38.更加具体的,上述第一齿状条和第二齿状条,其外形和结构是完全相同的。

39.具体的,本实施例中凹槽12的断面呈v形,第一齿状条和所述第二齿状条均安装于所述凹槽12的同一个壁。当本实施例中锤头安装于旋转板时,第一齿状条和第二齿状条所在的凹槽12壁是旋转板同向的。

40.为了整体结构的紧凑,第一齿型条21的第一侧立面和所述第二齿型条22的第二侧立面相贴合。

41.实施例2

42.本实用新型的一种典型实施方式中,本实施例公开了一种粉碎锤,包括圆形板,圆形板的周缘圆周阵列有多个如实施例1所述的导流型锤头。

43.实施例3

44.本实用新型的一种典型实施方式中,本实施例公开了一种粉碎机,包括如实施例1所述的导流型锤头。

45.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1