一种吻合器涂油装置的制作方法

1.本实用新型涉及医疗设备领域,特别是涉及一种吻合器涂油装置。

背景技术:

2.在腹腔检查、腹腔手术及其他微创或外科手术中,一次性使用腔内切割吻合器得到了广泛的使用。一次性使用腔内切割吻合器可以通过在人体的腹壁建立的通道进入腹腔,进行检查或手术。

3.一次性使用腔内切割吻合器由左手柄、右手柄、杆件及齿轮齿条等零部件组成,每个组件的大部分运动件都需要涂抹油脂,已达到降低摩擦的目的。目前的方式是人工用小棉签,对各零部件依次涂抹,人工耗时较多,整体装配效率较低,产线的产出较少。传统的涂抹油脂工序,每一个人仅能涂抹一个零件及位置,完全靠人工完成。由于采用人工操作,无法准确保证油脂的涂抹量,装配质量一致性无法保证,人工涂抹油脂,效率较低,也不利于零件的流转和产线效率的提升。

4.因此,如何提供一种克服上述问题的吻合器涂油装置是本领域技术人员目前需要解决的技术问题。

技术实现要素:

5.本实用新型的目的是提供一种吻合器涂油装置,通过针对各部件的特定工装,实现对吻合器各部件的自动化涂油工作,提升装配效率,增加装配质量,降低生产成本。

6.为解决上述技术问题,本实用新型提供一种吻合器涂油装置,包括黄油机、注射机构以及连接所述注射机构的零件工装、杆件工装、右手柄工装和左手柄工装,所述零件工装、所述杆件工装、所述右手柄工装和所述左手柄工装上分别设置有与吻合器各部件外形匹配的涂油槽,所述涂油槽内设置有连通所述注射机构的多个注油孔,所述黄油机通过所述注射机构及所述注油孔将油脂输入所述涂油槽,以向放置于多个所述涂油槽内的吻合器各部件上涂油脂。

7.优选地,所述零件工装包括零件底座,所述零件底座上设置有水平的多个齿轮涂油槽,所述齿轮涂油槽的长边侧壁上设置有涂油齿条,多个所述齿轮涂油槽的宽度不同与不同尺寸的待涂油齿轮匹配,多个所述涂油齿条的齿间距不同与不同尺寸的待涂油齿轮啮合,使待涂油齿轮在所述齿轮涂油槽内沿所述涂油齿条滚动,所述涂油齿条上沿其延伸方向依次设置有多个齿轮注油孔。

8.优选地,所述零件底座上设置有竖直贯穿所述零件底座的多个齿条涂油孔,多个所述齿条涂油孔宽度不同与不同尺寸的待涂油齿条匹配,使待涂油齿条穿过所述齿条涂油孔,所述齿条涂油孔内壁上设置有齿条注油孔。

9.优选地,所述零件底座上设置有异形件涂油槽和套环涂油柱,所述异形件涂油槽形状与待涂油异形件匹配,使待涂油异形件放置于所述异形件涂油槽内,所述异形件涂油槽底面设置有异形件注油孔,所述套环涂油柱直径与待涂油套环内径匹配,使待涂油套环

套装于所述套环涂油柱,所述套环涂油柱外壁设置有套环注油孔。

10.优选地,所述零件底座上设置有零件分油块,所述零件分油块上设置有零件总进油口和连通所述零件总进油口的多个零件出油口,多个所述零件出油口通过管路连通所述齿轮注油孔、所述齿条注油孔、所述异形件注油孔和所述套环注油孔。

11.优选地,所述杆件工装包括杆件底座,所述杆件底座上设置有水平且两端贯穿的杆身涂油槽和设置于所述杆件底座一侧的杆头涂油槽,所述杆身涂油槽的宽度与待涂油杆件直径匹配,所述杆头涂油槽的形状与待涂油杆件头部平面匹配,所述杆身涂油槽和所述杆头涂油槽底面设置有多个杆件注油孔,所述杆件底座侧面设置有杆件分油块,所述杆件分油块上设置有杆件总进油口和连通所述杆件总进油口的多个杆件出油口,多个所述杆件出油口通过管路连通所述杆件注油孔。

12.优选地,所述右手柄工装包括下模板、上模板和驱动所述上模板扣合所述下模板的驱动机构,所述下模板上侧面和所述上模板下侧面设置有右手柄涂油槽,所述右手柄涂油槽的形状与待涂油右手柄两侧匹配,所述右手柄涂油槽底面设置有多个右手柄注油孔,所述下模板侧面设置有右手柄分油块,所述右手柄分油块上设置有右手柄总进油口和连通所述右手柄总进油口的多个右手柄出油口,多个所述右手柄出油口通过管路连通所述右手柄注油孔。

13.优选地,所述下模板安装于底板上面,所述底板上面通过多个支柱安装有盖板,所述驱动机构具体为安装于所述盖板上面的气缸,所述气缸的伸出端穿过所述盖板连接所述上模板。

14.优选地,所述左手柄工装包括左手柄底座,所述左手柄底座上设置有左手柄涂油槽,所述座手柄涂油槽的形状与待涂油左手柄侧面匹配,所述左手柄涂油槽底面设置有多个左手柄注油孔,所述左手柄底座下面设置有连通所述左手柄注油孔的左手柄总进油口。

15.优选地,注射机构包括连接所述黄油机的控制阀组以及连接所述控制阀组的多个注油器,所述注油器用于控制注油量,多个所述注油器分别连接所述零件工装、所述杆件工装、所述右手柄工装和所述左手柄工装的总进油口。

16.本实用新型提供一种吻合器涂油装置,包括黄油机、注射机构以及连接注射机构的零件工装、杆件工装、右手柄工装和左手柄工装,零件工装、杆件工装、右手柄工装和左手柄工装上分别设置有与吻合器各部件外形匹配的涂油槽,涂油槽内设置有连通注射机构的多个注油孔,黄油机通过注射机构及注油孔将油脂输入涂油槽,以向放置于多个涂油槽内的吻合器各部件上涂油脂。

17.工作过程中将各部件分别放入对应工装的涂油槽内,由于涂油槽与各工件外形匹配,可以保证各工件稳定放置,同时黄油机通过注射机构向各涂油槽内注入油脂,实现对工件的自动化涂油,代替传统的人工涂油方式,提升装配效率,增加装配质量,保证油脂涂抹量,降低生产成本。

附图说明

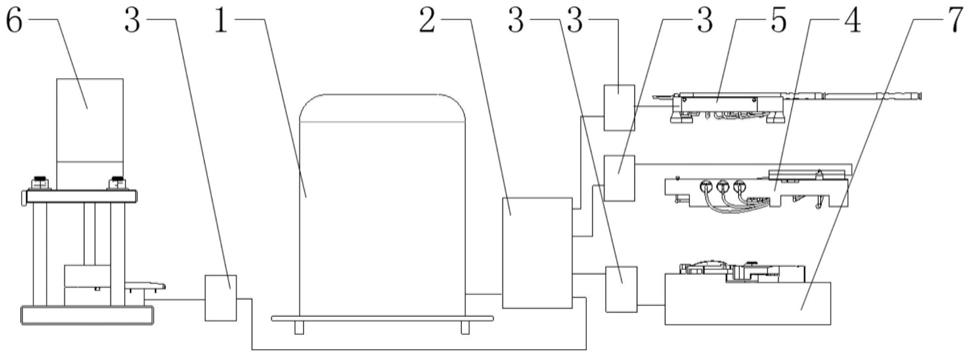

18.图1为本实用新型所提供的吻合器涂油装置的一种具体实施方式的结构示意图;

19.图2为本实用新型所提供的吻合器涂油装置的一种具体实施方式中零件工装的俯视角结构示意图;

20.图3为本实用新型所提供的吻合器涂油装置的一种具体实施方式中零件工装的仰视角结构示意图;

21.图4为本实用新型所提供的吻合器涂油装置的一种具体实施方式中杆件工装的俯视角结构示意图;

22.图5为本实用新型所提供的吻合器涂油装置的一种具体实施方式中杆件工装的仰视角结构示意图;

23.图6为本实用新型所提供的吻合器涂油装置的一种具体实施方式中右手柄工装的结构示意图;

24.图7为本实用新型所提供的吻合器涂油装置的一种具体实施方式中左手柄工装的结构示意图;

25.图8为本实用新型所提供的吻合器涂油装置的一种具体实施方式中左手柄工装的剖面示意图。

具体实施方式

26.本实用新型的核心是提供一种吻合器涂油装置,通过针对各部件的特定工装,实现对吻合器各部件的自动化涂油工作,提升装配效率,增加装配质量,降低生产成本。

27.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

28.请参考图1,图1为本实用新型所提供的吻合器涂油装置的一种具体实施方式的结构示意图。

29.本实用新型具体实施方式提供一种吻合器涂油装置,其中吻合器包括相互拼接的右手柄、左手柄、杆件、齿轮、齿条、异形件、套环等部件,本装置包括黄油机1、注射机构以及连接注射机构的零件工装4、杆件工装5、右手柄工装6和左手柄工装7,零件工装4、杆件工装5、右手柄工装6和左手柄工装7上分别设置有与吻合器各部件外形匹配的涂油槽,涂油槽内设置有连通注射机构的多个注油孔,黄油机1通过注射机构及注油孔将油脂输入涂油槽,以向放置于多个涂油槽内的吻合器各部件上涂油脂。

30.工作过程中将各部件分别放入对应工装的涂油槽内,由于涂油槽与各工件外形匹配,可以保证各工件稳定放置,同时黄油机通过注射机构向各涂油槽内注入油脂,实现对工件的自动化涂油,代替传统的人工涂油方式,提升装配效率,增加装配质量,保证油脂涂抹量,降低生产成本。该装置可以实现多个零件同时涂油脂,也可以实现单个零件批量涂油脂,通过更改工装的结构,能够实现多种产品的涂油要求,当一个零件的涂油工序由原来人工顺序涂油变为现在将零件放置在标准附形工装上,一次性完成,效率得到显著提升。更明显的是,所有涂油工作可以放到产前准备工作完成,并且由一人独立完成,改进后需要的涂油人员更少,一个人可完成的工作却更多。

31.请参考图2和图3,图2为本实用新型所提供的吻合器涂油装置的一种具体实施方式中零件工装的俯视角结构示意图;图3为本实用新型所提供的吻合器涂油装置的一种具体实施方式中零件工装的仰视角结构示意图。

32.具体地,零件工装4包括零件底座41,零件底座41上设置有水平的多个齿轮涂油槽42,齿轮涂油槽42的长边侧壁上设置有涂油齿条43,多个齿轮涂油槽42的宽度不同与不同

尺寸的待涂油齿轮48匹配,多个涂油齿条43的齿间距不同与不同尺寸的待涂油齿轮48啮合,涂油过程中,将各个待涂油齿轮48放入对应的各个齿轮涂油槽42内,使待涂油齿轮48与对应的涂油齿条43啮合,可以手持驱动杆的一端,驱动杆的另一端插入待涂油齿轮48,转动驱动杆即可带动待涂油齿轮48转动,使待涂油齿轮48在齿轮涂油槽42内沿涂油齿条43滚动,同时,涂油齿条43上沿其延伸方向依次设置有多个齿轮注油孔,油脂由齿轮注油孔进入到齿轮涂油槽42内,待涂油齿轮48滚动过程中,充分涂抹油脂。通过不同尺寸的齿轮涂油槽42,可以实现多个不同型号的齿轮的涂油,并保证涂抹均匀,保证产品质量。

33.进一步地,零件底座41上设置有竖直贯穿零件底座41的多个齿条涂油孔44,多个齿条涂油孔44宽度不同与不同尺寸的待涂油齿条43匹配,涂油过程中,将各个待涂油齿条43穿过对应的各个齿条涂油孔44,使待涂油齿条43上下移动,同时,齿条涂油孔44内壁上设置有齿条注油孔,油脂由齿条注油孔进入到齿条涂油孔44内,待涂油齿条上下移动过程中,充分涂抹油脂。通过不同尺寸的齿条涂油孔44,可以实现多个不同型号的齿条的涂油,并保证涂抹均匀,保证产品质量。

34.还可在零件底座41上设置异形件涂油槽45和套环涂油柱46,异形件涂油槽45形状与待涂油异形件匹配,使待涂油异形件放置于异形件涂油槽45内,异形件涂油槽45底面设置有异形件注油孔,套环涂油柱46直径与待涂油套环内径匹配,使待涂油套环套装于套环涂油柱46,套环涂油柱46外壁设置有套环注油孔。涂油过程中,将各部件放置在对应位置,由注油孔注入油脂,实现各零件的均匀涂油。

35.为了实现油脂的顺利注入,零件底座41上设置有零件分油块47,零件分油块47上设置有零件总进油口和连通零件总进油口的多个零件出油口,零件分油块47内部设置有油道实现各口连通,多个零件出油口通过管路连通齿轮注油孔、齿条注油孔、异形件注油孔和套环注油孔,在零件底座41内设置对应的油道。注射机构将油脂注入零件总进油口,然后分至各注油孔,最终油脂接触各零件。

36.具体地,零件底座41可以为矩形板,三个齿轮涂油槽42设置在矩形板上面的三角,另一角设置异形件涂油槽45和套环涂油柱46,齿条涂油孔44设置在矩形板的一端,且此处矩形板厚度变小,便于齿条穿出,或根据情况调整各部件的数量及布置方式,均在本实用新型的保护范围之内。

37.请参考图4和图5,图4为本实用新型所提供的吻合器涂油装置的一种具体实施方式中杆件工装的俯视角结构示意图;图5为本实用新型所提供的吻合器涂油装置的一种具体实施方式中杆件工装的仰视角结构示意图。

38.在本实用新型具体实施方式提供的吻合器涂油装置中,杆件工装5包括杆件底座51,杆件底座51上设置有水平且两端贯穿的杆身涂油槽和设置于杆件底座51一侧的杆头涂油槽,即设置有一个长度等于杆件底座51长度的长槽,还设置有一个长度等于杆件底座51长度一半的短槽,杆身涂油槽为长槽,杆头涂油槽为短槽,杆身涂油槽的宽度与待涂油杆件53直径匹配,杆头涂油槽的形状与待涂油杆件53头部平面匹配,杆身涂油槽和杆头涂油槽底面设置有多个杆件注油孔,杆件底座51侧面设置有杆件分油块52,杆件分油块52上设置有杆件总进油口和连通杆件总进油口的多个杆件出油口,多个杆件出油口通过管路连通杆件注油孔,通过管路和内部油道实现杆件总进油口与杆件出油口的连通。涂油过程中,将待涂油杆件53的中部杆身放入长槽内,将待涂油杆件53的端部放入短槽内,使端部平面与短

槽结构契合,注射机构将油脂注入杆件总进油口,最终进入长槽和短槽,对杆件涂油。具体地,杆件底座51为矩形件,还可在矩形件底面四角设置支腿。

39.请参考图6,图6为本实用新型所提供的吻合器涂油装置的一种具体实施方式中右手柄工装的结构示意图。

40.在本实用新型具体实施方式提供的吻合器涂油装置中,右手柄需要两侧均涂油,右手柄工装6包括下模板61、上模板62和驱动上模板62扣合下模板61的驱动机构,下模板61上侧面和上模板62下侧面设置有右手柄涂油槽,右手柄涂油槽的形状与待涂油右手柄68两侧匹配,右手柄涂油槽底面设置有多个右手柄注油孔,下模板61侧面设置有右手柄分油块63,右手柄分油块63上设置有右手柄总进油口和连通右手柄总进油口的多个右手柄出油口,多个右手柄出油口通过管路连通右手柄注油孔。

41.具体地,下模板61安装于底板64上面,底板64上面通过多个支柱65安装有盖板66,驱动机构具体为安装于盖板66上面的气缸67,气缸67的伸出端穿过盖板66连接上模板62。涂油过程中,下模板61和上模板62分开,将待涂油右手柄68放入下模板61和上模板62之间,气缸67驱动上模板62向下移动与下模板61扣合,使下模板61和上模板62紧密包裹待涂油右手柄68,注射机构将油脂注入右手柄总进油口,最终由右手柄注油孔注入右手柄涂油槽,对待涂油右手柄68均匀涂油。

42.请参考图7和图8,图7为本实用新型所提供的吻合器涂油装置的一种具体实施方式中左手柄工装的结构示意图;图8为本实用新型所提供的吻合器涂油装置的一种具体实施方式中左手柄工装的剖面示意图。

43.相应地,左手柄需要一侧涂油,左手柄工装7包括左手柄底座71,左手柄底座71上设置有左手柄涂油槽,座手柄涂油槽的形状与待涂油左手柄74侧面匹配,左手柄涂油槽底面设置有多个左手柄注油孔72,左手柄底座71下面设置有连通左手柄注油孔72的左手柄总进油口73。油脂由左手柄总进油口73通过左手柄注油孔72进入左手柄涂油槽,对放入左手柄涂油槽内的待涂油左手柄74涂油。

44.在上述各具体实施方式提供的吻合器涂油装置的基础上,注射机构包括连接黄油机1的控制阀组2以及连接控制阀组2的多个注油器3,注油器3用于控制注油量,多个注油器3分别连接零件工装4、杆件工装5、右手柄工装6和左手柄工装7的总进油口,实现自动化控制,通过换向阀控制油路的导通状态,并配备溢流阀、过滤阀等,保证设备可靠性。

45.以上对本实用新型所提供的吻合器涂油装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1