一种凡士林生产加工用蒸馏装置的制作方法

1.本实用新型涉及凡士林加工技术领域,尤其涉及一种凡士林生产加工用蒸馏装置。

背景技术:

2.凡士林是一种烷系烃或饱和烃类半液态的混合物,也叫矿脂,由石油分馏后制得,其状态在常温时介于固体及液体之间,因不同用途而有棕、黄、白三种颜色,天然凡士林取自烷属烃重油等石油残油浓缩物;人造凡士林则取自用纯地蜡或石蜡、石蜡脂使矿物油稠化的混合物。凡士林有矿物油气味,而没有煤油气味,可用作药品和化妆品原料,也可用于机器润滑。

3.凡士林在生产加工过程中需要使用蒸馏装置对凡士林原料进行蒸馏去杂处理,现有的凡士林加工用蒸馏装置在对凡士林进行蒸馏时将凡士林放入蒸馏罐内直接进行蒸馏,蒸馏时蒸馏罐底部原料受热温度高于顶部,从而导致上下受热不均,继而需要耗费较多的蒸馏时间,加工效率较低,且凡士林原料粘稠度较高,在加工过程中容易与蒸馏装置的内壁粘黏,影响蒸馏后的成品质量,且后续清理也较为不便。

4.因此,需要一种凡士林生产加工用蒸馏装置,用以解决在蒸馏过程中装置内部的凡士林原料受热不够均匀,加工效率较低的问题。

技术实现要素:

5.本实用新型提出的一种凡士林生产加工用蒸馏装置,解决了在蒸馏过程中装置内部的凡士林原料受热不够均匀,加工效率较低的问题。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种凡士林生产加工用蒸馏装置,包括蒸馏罐,所述蒸馏罐还包括

7.加热基座,所述加热基座套接于所述蒸馏罐的底端,所述加热基座的底端固定有多个均匀分布的支撑腿;

8.进料管,所述进料管位于所述蒸馏罐顶部,所述进料管与所述蒸馏罐的顶端连通;

9.出料管,所述出料管位于所述蒸馏罐的底部,所述出料管与所述蒸馏罐的底端连通;

10.转动轴,所述转动轴转动连接在所述蒸馏罐的顶端侧壁,所述转动轴的外侧壁套接有旋转叶片;

11.安装架,所述安装架固定于所述蒸馏罐的顶端侧壁,所述安装架的顶端安装有驱动电机,所述驱动电机的输出轴通过联轴器与所述转动轴固定,所述安装架的两侧内壁之间转动连接有转动杆,所述转动杆的外侧壁套接有蜗杆,所述转动轴的外侧壁套接有与所述蜗杆互相啮合的蜗轮,所述蒸馏罐的内部设置有与所述转动杆相互配合的混匀组件。

12.优选的,所述混匀组件包括与所述蒸馏罐顶端侧壁滑动贯穿的两个升降杆,两个所述升降杆的底端分别固定有升降板,所述升降板的外侧壁设置有刮刷,所述转动杆的外

侧壁紧固套接有两个半齿轮,所述半齿轮的外侧壁套接有齿形环,所述齿形环的底端与相邻的所述升降杆固定。

13.优选的,所述齿形环的两侧内壁分别开设有呈对称设置的齿条板,所述半齿轮与其中一个所述齿条板互相啮合,所述安装架的顶端开设有两个分别与齿形环相配合的通槽。

14.优选的,两个所述升降板相互靠近的一侧侧壁分别固定有多个均匀分布的导流板,所述导流板的底端侧壁设置成弧面。

15.优选的,两个所述升降板设置成两个相互配合的弧形板,所述升降板与所述蒸馏罐的内侧壁相适配。

16.优选的,所述刮刷与所述蒸馏罐的内侧壁相接触,所述蒸馏罐的底端呈弧面设置。

17.与现有技术相比,本实用新型的有益效果是:

18.1、本实用新型中通过驱动电机带动旋转叶片对蒸馏罐内的原料进行搅拌,使蒸馏罐内的凡士林原料不会沉淀分离,且在蒸馏时受热更加均匀,旋转叶片转动的同时还能带动升降板上下移动,继而带动刮刷上下移动对蒸馏罐的内壁进行刮擦,避免凡士林原料长时间与蒸馏罐的内壁粘连,提高蒸馏后的成品质量,且后续清理蒸馏罐时也更加便捷。

19.2、本实用新型中通过驱动电机同时带动旋转叶片和混匀组件对蒸馏罐内的凡士林原料进行翻搅,使凡士林原料在蒸馏时受热更加均匀,提高该装置的蒸馏效果,升降板上下移动的同时带动导流板将蒸馏罐底部的凡士林原料向上翻动,防止蒸馏罐上下温差较大而致蒸馏不够均匀,继而提高了蒸馏罐的蒸馏效果。

附图说明

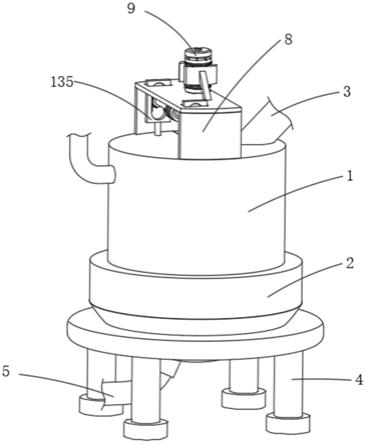

20.图1为本实用新型提出的一种凡士林生产加工用蒸馏装置的整体结构示意图;

21.图2为本实用新型提出的一种凡士林生产加工用蒸馏装置的蒸馏罐结构侧剖示意图;

22.图3为图2中a区域放大图;

23.图4为本实用新型提出的一种凡士林生产加工用蒸馏装置的升降板结构示意图;

24.图5为本实用新型提出的一种凡士林生产加工用蒸馏装置的齿形环结构示意图。

25.图中:1、蒸馏罐;2、加热基座;3、进料管;4、支撑腿;5、出料管;6、转动轴;7、旋转叶片;8、安装架;9、驱动电机;10、转动杆;11、蜗杆;12、蜗轮;13、混匀组件;131、升降杆;132、升降板;133、刮刷;134、半齿轮;135、齿形环;136、齿条板;14、导流板。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

27.参照图1-5,一种凡士林生产加工用蒸馏装置,包括蒸馏罐1,蒸馏罐1还包括:加热基座2,加热基座2套接于蒸馏罐1的底端,加热基座2的底端固定有多个均匀分布的支撑腿4;进料管3,进料管3位于蒸馏罐1顶部,进料管3与蒸馏罐1的顶端连通;出料管5,出料管5位于蒸馏罐1的底部,出料管5与蒸馏罐1的底端连通;转动轴6,转动轴6转动连接在蒸馏罐1的

顶端侧壁,转动轴6的外侧壁套接有旋转叶片7;安装架8,安装架8固定于蒸馏罐1的顶端侧壁,安装架8的顶端安装有驱动电机9,驱动电机9的输出轴通过联轴器与转动轴6固定,安装架8的两侧内壁之间转动连接有转动杆10,转动杆10的外侧壁套接有蜗杆11,转动轴6的外侧壁套接有与蜗杆11互相啮合的蜗轮12,蒸馏罐1的内部设置有与转动杆10相互配合的混匀组件13;通过驱动电机9带动旋转叶片7对蒸馏罐1内的原料进行搅拌,使蒸馏罐1内的凡士林原料不会沉淀分离,且在蒸馏时受热更加均匀,通过驱动电机9同时带动旋转叶片7和混匀组件13对蒸馏罐1内的凡士林原料进行翻搅,使凡士林原料在蒸馏时受热更加均匀,提高该装置的蒸馏效果。

28.混匀组件13包括与蒸馏罐1顶端侧壁滑动贯穿的两个升降杆131,两个升降杆131的底端分别固定有升降板132,升降板132的外侧壁设置有刮刷133,转动杆10的外侧壁紧固套接有两个半齿轮134,半齿轮134的外侧壁套接有齿形环135,齿形环135的底端与相邻的升降杆131固定;旋转叶片7转动的同时还能带动升降板132上下移动,继而带动刮刷133上下移动对蒸馏罐1的内壁进行刮擦,避免凡士林原料长时间与蒸馏罐1的内壁粘连,提高蒸馏后的成品质量,且后续清理蒸馏罐1时也更加便捷。

29.齿形环135的两侧内壁分别开设有呈对称设置的齿条板136,半齿轮134与其中一个齿条板136互相啮合,安装架8的顶端开设有两个分别与齿形环135相配合的通槽。

30.两个升降板132相互靠近的一侧侧壁分别固定有多个均匀分布的导流板14,导流板14的底端侧壁设置成弧面,两个升降板132设置成两个相互配合的弧形板,升降板132与蒸馏罐1的内侧壁相适配,刮刷133与蒸馏罐1的内侧壁相接触,蒸馏罐1的底端呈弧面设置;升降板132上下移动的同时带动导流板14将蒸馏罐1底部的凡士林原料向上翻动,防止蒸馏罐1上下温差较大而致蒸馏不够均匀,继而提高了蒸馏罐1的蒸馏效果。

31.工作原理:需要使用该蒸馏装置对凡士林原料进行蒸馏加工时,将原料通过进料管3注入蒸馏罐1内,然后关闭进料管3打开出气管,同时打开加热基座2对蒸馏罐1进行加热蒸馏,蒸馏凡士林原料时打开驱动电机9,驱动电机9运转时带动转动轴6转动,转动轴6转动时带动旋转叶片7转动对蒸馏罐1内的凡士林原料进行搅拌,提高凡士林原料的蒸馏效率,使蒸馏罐1内的原料受热更加均匀,转动轴6转动的同时带动蜗轮12与蜗杆11进行互相啮合继而带动转动轴6转动,转动轴6转动时带动两个半齿轮134转动,半齿轮134转动时与齿形环135进行啮合传动,继而带动齿形环135上下移动,齿形环135上下移动时通过升降杆131带动升降板132上下移动,升降板132上下移动时带动刮刷133上下移动对蒸馏罐1内壁粘黏的凡士林原料进行刮擦,提高凡士林原料的蒸馏效果,升降板132上下移动的同时导流板14将蒸馏罐1底部的凡士林原料向上翻动,防止蒸馏罐1上下温差较大而致蒸馏不够均匀,继而提高了蒸馏罐1的蒸馏效果。

32.驱动电机9可采用市场购置,驱动电机9配有电源,在本领域属于成熟技术,已充分公开,因此说明书中不重复赘述。

33.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1