一种环保型玻璃纤维套管上胶涂覆装置的制作方法

一种环保型玻璃纤维套管上胶涂覆装置

【技术领域】

1.本实用新型涉及玻纤管生产技术领域,特别涉及一种环保型玻璃纤维套管上胶涂覆装置。

背景技术:

2.玻璃纤维管其成型工艺其具有质轻而硬、不导电、机械强度高、抗老化、耐高温、耐腐蚀等特点,可在-65℃-260℃温度范围内长期使用并保持其柔软弹性性能而被广泛使用。

3.玻璃纤维管在编织成型后,需要采用涂覆油对管外壁进行涂覆处理,增强玻纤套管的综合性能。但现有硅胶玻璃纤维套管上胶槽上胶工艺中皆将二甲苯进行稀释,将含有二甲苯的硅胶液加入上胶槽中,在玻璃纤维胚管经上胶槽涂覆一层含有二甲苯溶剂的硅胶,利用重力作用进行均匀覆盖。使用的硅胶原料中二甲苯的含量在40%-50%,部分二甲苯含量已超过70%。在后续的 100℃至250℃的长烘道硫化过程中,二甲苯有机溶剂全部挥发排放到大气中,对环境造成严重污染。而且一次性涂覆稀释后的二甲苯硅胶液后的玻璃纤维套管表面的硅胶层较薄,造成产品的击穿电压,柔韧性较差。即便使用未添加二甲苯的硅胶液,但由于该硅胶液的粘度较大到10000mpa

·

s以上,而添加二甲苯稀释的硅胶液粘度在800mpa

·

s以下,涂覆后的硅胶液在重力的作用下会自然下垂流动,造成玻璃纤维套管不同区域的段厚段薄非常不均匀,不具备实际使用性能;如果降低无溶剂粘度,则会造成硅胶液整体性能降低,则制备的玻璃纤维套管非常硬脆,极易折断。现有的上胶工艺采用浸没挂涂覆液的方式,已经不满足现有生产工艺的需求。

技术实现要素:

4.本实用新型的目的是解决现有玻璃纤维管在外表面涂覆工艺不良的缺陷,而提供一种环保型玻璃纤维套管上胶涂覆装置

5.本实用新型提供的环保型玻璃纤维套管上胶涂覆装置,包括呈筒状的外壳,所述外壳内设有可滑动位移的挤压管,与所述挤压管同轴设置固定在外壳内的导管,所述挤压管套设在导管周侧,所述外壳、挤压管和导管共同合围形成一容纳涂覆液的腔体,所述导管包括能导入一玻璃纤维管进入的上端口和与上端口直线连通的下端口,所述下端口同轴贯通连接一喷嘴组件,所述喷嘴组件包括一与所述下端口贯通的管道和与所述腔体贯通的喷道,所述喷道环绕管道并与同轴设置。

6.优选的,所述挤压管包括第一管部和从所述第一管部衍生延伸的与所述外壳滑动抵触的挤压部,所述导管包括第二管部、从第二管部衍生延伸的被所述外壳支撑的固定部和临近固定部从第二管部衍生延伸的第三管部,所述固定部设有允许涂覆液流通的通孔。

7.优选的,所述外壳临近导管的上端口方向设有一旋转驱动轮,所述旋转驱动轮被一电机驱动旋转,所述挤压管的外表面设有外螺纹,所述旋转驱动轮设有与外螺纹啮合的内螺纹以致挤压管能线性往返滑动位移。

8.优选的,所述挤压管的表面设有引导槽,挤压管的周侧设有一定位单元,所述定位

单元设有一与引导槽配用的定位凸起以引导挤压管能线性位移。

9.优选的,所述定位单元与所述旋转驱动轮之间夹设一第一旋转支撑件,所述旋转驱动轮与外壳之间夹设一第二旋转支撑件。

10.优选的,所述喷嘴组件包括带有所述管道的喷嘴核,环绕所述喷嘴核设置的喷嘴调节件和位于外周侧的喷嘴壳,所述喷道由喷嘴核、喷嘴调节件和喷嘴壳共同合围形成。

11.优选的,所述喷道的直径朝远离所述导管上端口的方向逐渐缩小。

12.优选的,所述喷道的喷口逐渐临近管道的管道口。

13.优选的,所述喷嘴调节件和喷嘴壳之间还夹设有一套管。

14.优选的,喷嘴组件还连接一与所述喷嘴核同轴设置可旋转的涂覆环,所述涂覆环具有一内孔,所述内孔的直径不小于喷道的最小直径。

15.优选的,所述涂覆环的外周侧还连接一固定调节环,所述固定调节环与喷嘴壳固定连接。

16.本实用新型提供的环保型玻璃纤维套管上胶涂覆装置,包括外壳、可滑动位移的挤压管、容纳贯穿玻璃纤维管的导管,所述挤压管套设在导管周侧,所述外壳、挤压管和导管共同合围形成一容纳涂覆液的腔体,所述导管包括能导入一玻璃纤维管进入的上端口和与上端口直线连通的下端口,所述下端口同轴贯通连接一喷嘴组件,所述喷嘴组件包括一与所述下端口贯通的管道和与所述腔体贯通的喷道,所述喷道环绕管道并与同轴设置。当玻璃纤维管从喷嘴组件的管道被牵引出,则喷道内的硅胶涂覆液在自身重力的作用下均匀涂覆在玻璃纤维管的表面。

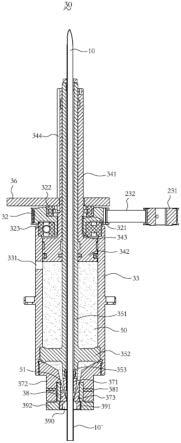

17.本实用新型提供的环保型玻璃纤维套管上胶涂覆装置采用挤压涂覆方式涂覆,无需对涂覆硅胶液的浓度进行调节即可涂覆,且涂覆均匀,克服了传统涂覆工艺中,采用浸润涂覆方式涂覆,需在硅胶液中添加二甲苯稀释后再涂覆,且胚管表面涂覆厚度不均匀、胚管表面涂覆厚度难以控制等问题,绿色环保。

【附图说明】

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

19.图1为本实用新型环保型玻璃纤维套管的制造工艺流程设备示意图;

20.图2为本实用新型中玻璃纤维管的涂覆和硫化工艺装置结构示意图;

21.图3为本实用新型环保型玻璃纤维套管上胶涂覆装置的立体结构示意图;

22.图4为附图3中本实用新型环保型玻璃纤维套管上胶涂覆装置的剖面示意图;

23.图5为附图1中本实用新型环保型玻璃纤维套管上胶涂覆装置的爆炸结构示意图。

【具体实施方式】

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

25.参附图1和附图2所示,为本实用新型中环保型玻璃纤维套管的生产工艺设备。具体为,玻璃纤维胚管10在牵引机6的拉力作用下从放线机1被拉伸牵引出来,在500以上摄氏度的高温下匀速穿过脱蜡炉2进行脱蜡处理,在对其胚管表面进行脱蜡处理后要进行硅胶液涂覆。鉴于传统涂覆工艺是将胚管浸润在添加二甲苯的硅胶液中,从硅胶液穿出后由于硅胶液自身液体的流动性被导致胚管表面涂覆厚度不均匀;而且二甲苯具有挥发污染性,在后续硫化炉的高温烘烤下会挥发。即使不添加二甲苯,由于硅胶液的粘度较大导致胚管表面的涂覆厚度更难以控制。本实用新型提供的上胶涂覆装置3,经脱蜡处理后的胚管被牵引到本实用新型上胶涂覆装置3的上端口进行,基本竖直方向的从本实用新型上胶涂覆装置3的下端口被牵引出一次性完成表面涂覆硅胶液的工艺,所述上胶涂覆装置3中的硅胶液不添加二甲苯就可以均匀的涂覆在胚管的表面形成套管10;涂覆了硅胶液的胚管经过高温硫化炉4、二次硫化炉5的硫化处理后,经牵引机6拉扯,再经张力储线架7后收卷缠绕在收卷机8上。

26.参阅附图3至图5,为本实用新型环保型玻璃纤维套管上胶涂覆装置30,包括一个呈筒状的外壳33,所述外壳33内设有可滑动线性位移的挤压管34,所述挤压管34内同轴设置固定在外壳33内的导管35,所述挤压管34套设在导管35外周侧。所述挤压管34包括管状的第一管部341和从所述第一管部 341衍生延伸的与所述外壳滑动抵触的挤压部342,所述挤压部342的直径大于第一管部341的直径。所述导管35包括容纳在挤压管34内的第二管部351、从第二管部351衍生延伸的被所述外壳33内壁支撑的固定部352和临近固定部352从第二管部衍生延伸的第三管部353,所述固定部352设有允许涂覆液流通的通孔354。一根玻璃纤维胚管10从第二管部351的上端口350被牵引进入导管35内。在本实施例中,所述固定部352包括一个环形的与外壳33 内壁固定连接的固定环和连接固定环与位于中央区域第二管部352的连接件。所述通孔354位于相邻两个连接件之间。由此,所述外壳33、挤压管34和导管35共同合围形成一容纳涂覆液的腔体50。所述涂覆液为硅胶液。所述第三管部353的下端口同轴贯通连接一喷嘴组件37。所述喷嘴组件37包括一与所述下端口贯通的管道3712和与所述腔体贯通的喷道51,所述喷道51环绕管道并与同轴设置。所述玻璃纤维胚管10进入喷嘴组件37内,从管道3712被牵引出来时,被容置于喷道51挤压出的硅胶液在表面涂覆形成玻璃纤维套管 10。在本实施例中,玻璃纤维胚管10从导管35的上端口牵引进入,从喷嘴组件37被基本竖直方向牵引出来,位于玻璃纤维胚管10周侧的硅胶液在重力作用下均匀粘附到玻璃纤维胚管10的表面。

27.在本实施例中,所述喷嘴组件37包括带有所述管道3712的喷嘴核371,环绕所述喷嘴核371设置的环形的喷嘴调节件373、位于外周侧的喷嘴壳372;所述喷道51由喷嘴核371、喷嘴调节件373和喷嘴壳372共同合围形成。所述喷嘴壳372连接在外壳33的下端口。所述腔体50和喷道51构成容纳硅胶液的空腔。所述喷嘴核371的外表面3711直径是逐渐缩小的,内部管道3712 的直径等于导管35的内径。换句话说,喷嘴核371的外表面3711是倾斜环面,喷嘴调节件373的内表面3731也是一个倾斜环面,所述喷道51的直径朝远离所述导管35上端口的方向逐渐缩小的。则环形的喷道51是一个喷流流通量逐渐缩小的环形通道。所述喷道51的喷口逐渐临近管道3712的管道口。

28.进一步的,所述喷嘴调节件373和喷嘴壳372之间还夹设有一套管38。所述套管38

紧密贴附在喷嘴调节件373的外周面。为了防止渗漏,所述喷嘴调节件373和套管38之间设有密封圈。为了加固套管38,所述喷嘴壳372设有螺孔,所述螺孔内安设定位柱381抵触在套管38的外周面。

29.为了调节喷道51的喷流量,即改变喷道51的喷口大小。所述喷嘴组件 37还连接一调整组件39。所述调整组件包括与所述喷嘴核371同轴设置的涂覆环391,所述涂覆环391具有一内孔390,所述内孔的直径不小于喷道51 的最小直径。所述涂覆环391的外周侧还螺纹连接一固定调节环392。所述固定调节环392通过螺栓固定在喷嘴壳372上。所述涂覆环391的内孔390是一个内六角通孔。通过工具旋转涂覆环391,则涂覆环391沿外壳33的轴向方向向上或向下线性位移,则连接着所述涂覆环391的喷嘴调节件373相应的发生向上或向下方向线性位移,从而改变内表面3731距喷嘴核371的外表面3711的间距以致调整喷道51的喷口的直径,调整硅胶液的流出量。

30.在本实施例中,为了实现硅胶液能匀速的从喷嘴组件37流出,则挤压管需要匀速的向下滑动缩小腔体从而挤压硅胶液。为此,所述外壳33临近导管的上端口方向设有一旋转驱动轮32,所述旋转驱动轮32被一电机21驱动旋转,所述挤压管34的外表面设有外螺纹343,所述旋转驱动轮32设有与外螺纹啮合的内螺纹321。旋转驱动轮32被电机驱动旋转后,则与之啮合的挤压管34会向下方向滑动。具体的,所述旋转驱动轮32通过一根皮带232与一驱动件231连接,所述驱动件被所述电机21驱动。除了本实施例中通过皮带 232的连接驱动方式,还可以通过齿轮啮合或其他方式以驱动旋转驱动轮32 的旋转。为了使挤压管34能线性的直线位移,所述挤压管34的表面设有引导槽344,挤压管34的周侧设有一定位单元36,所述定位单元36设有一与引导槽344配用的定位凸起361以引导挤压管34被旋转驱动轮32驱动时沿着引导槽344的方向直线位移。在本实施例中,为了增强挤压管34在竖直方向位移的稳定性,所述定位单元36为一带有通孔的定位板,所述定位凸起361 延伸到通孔内,所述挤压管34穿过通孔与定位凸起361抵触。

31.进一步的,所述定位单元36与所述旋转驱动轮32之间夹设一第一旋转支撑件322,所述旋转驱动轮32与外壳33之间夹设一第二旋转支撑件323以改善旋转驱动轮32旋转摩擦力。在本实施例中,第一旋转支撑件322和第二旋转支撑件323为滚珠轴承。

32.在本实施例中,所述挤压管34的周侧还设有一个检测挤压管34位移高度的接近开关22。另,为了避免位于上胶涂覆装置30下侧方向安装的高温硫化炉释放热量对上胶涂覆装置30内部硅胶液的影响,所述喷嘴组件37的外周侧还设有冷却组件。具体为通过液冷的方式对喷嘴组件37进行冷却降温。

33.本实用新型的环保型玻璃纤维套管涂覆工艺,包括以下步骤:提供玻璃纤维胚管、经牵引机牵引拉扯穿过脱蜡炉2进行脱蜡处理;经脱蜡处理后的胚管牵引至本实用新型所提供的上胶涂覆装置30上端;所述胶涂覆装置包括呈筒状的外壳,所述外壳内设有可滑动位移的挤压管,与所述挤压管同轴设置固定在外壳内的导管,所述挤压管套设在导管周侧,所述外壳、挤压管和导管共同合围形成一容纳涂覆液的腔体,所述导管包括能导入一玻璃纤维管进入的上端口和与上端口直线连通的下端口,所述下端口同轴贯通连接一喷嘴组件,所述喷嘴组件包括一与所述下端口贯通的管道和与所述腔体贯通的喷道,所述喷道环绕管道并与同轴设置,所述腔体的硅胶涂覆液在挤压管作用下从喷道流出;所述胚管从导管的上端口进入,从下端口被竖直牵引出至一位于上胶涂覆装置30下侧方向的高温硫化炉

40;在经二次硫化炉50至张力储线架7后收卷缠绕,即制得环保型玻璃纤维套管。本实用新型的上胶涂覆装置 30使硅胶涂覆液均匀涂覆在玻璃纤维管的表面,提高涂覆效率和质量,可广泛的使用。

34.以上所述仅为本实用新型的可选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的发明构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1