一种机器人涂胶末端执行器的制作方法

1.本实用新型涉及一种机器人涂胶末端执行器,属于机械装配自动化技术领域。

背景技术:

2.密封是航空航天领域装配过程中必不可少的工艺,现阶段,工厂依然使用人工涂胶密封,工艺复杂,需要粘贴限制胶带、涂胶、刮胶修型、光滑胶线表面等工序,对于外形要求较高的密封,甚至需要二至三次重复作业才能达到工艺要求,不仅工作效率低下、浪费严重,而且由于胶液是有毒物质,也会危害人的身体健康。因此采用机器人涂胶是必然趋势。在机器人涂胶过程中,如果机器人与工件是硬性接触,则容易划伤工件表面,如果机器人与工件是间隙接触,则胶液无法紧密涂覆在工件上。再有,采用传统胶嘴不仅系统定位功能差,需要机器人重复校准,而且不能有效控制胶线截面形状。基于上述问题,设计了多自由弹簧预压装置和涂胶符型块,可实现消除定位误差,使涂胶符型块紧密压紧工件又不伤工件表面,并有效地控制胶线形状。在供胶方面,通常采用气动供胶,供胶精度差,且不具备缺料报警和自动换胶功能。基于此问题,设计了供胶装置,可实现精确供胶、自动换胶、缺料报警。

技术实现要素:

3.本实用新型正是针对人工涂胶工艺复杂、浪费严重等问题,设计一种机器人涂胶末端执行器,其目的是实现消除系统定位误差,控制胶线形状,简化涂胶工艺流程,提高涂胶工作效率,降低生产成本。

4.本实用新型是通过以下技术方案来实现的:

5.一种机器人涂胶末端执行器,包括:三角框架1、供胶装置2、传感器支架3、线激光传感器4、多自由度弹簧预压装置5、涂胶符型块6;

6.三角框架1底部与机器人手臂连接,三角框架1斜边连接两组相同的供胶装置2;传感器支架3安装在三角框架1直边顶端上;三角框架1直边顶端还同时连接多自由度弹簧预压装置5,多自由度弹簧预压装置5装有涂胶符型块6。

7.进一步的,供胶装置2采用步进电机和行星减速器驱动滚珠丝杠直线导轨滑台移动,滚珠丝杠直线导轨滑台带动推杆挤压胶桶活塞供胶。

8.进一步的,两组供胶装置2分别通过两根胶管和两进一出接头将胶液汇集在一起,然后通过一根胶管连接涂胶符型块6。

9.进一步的,三角框架1直边连接有传感器支架3,线激光传感器4安装在传感器支架3上。

10.进一步的,该执行器安装在工业机器人手臂上,用于工件的填角密封和间隙密封。

11.进一步的,多自由度弹簧预压装置采用气缸杆上加装螺旋弹簧的双杠气缸或多杆气缸两个,通过两个气缸的相互垂直安装,可以控制两个直线自由度,采用转轴上方两侧加装碰珠,以控制一个旋转自由度。

12.进一步的,涂胶符型块具有胶线截面通道。

13.与现有技术相比,本实用新型具有以下优点:

14.针对人工涂胶工艺复杂、浪费严重等问题,提出了一种能够消除系统定位误差,紧密贴合工件,精确供胶,控制胶线形状的末端执行器。可以简化涂胶工艺流程,提高涂胶工作效率,降低生产成本。

附图说明

15.图1a是本实用新型所述机器人涂胶末端执行器的结构主视图;

16.图1b是本实用新型所述机器人涂胶末端执行器的结构左视图;

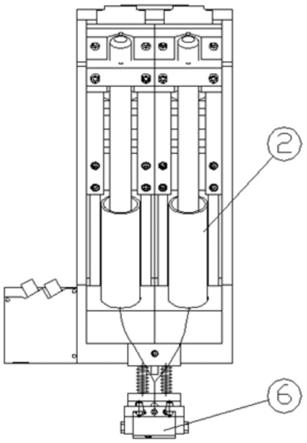

17.图2是供胶装置的结构图;

18.图3是多自由度弹簧预压装置结构图;

19.图4a是应用于填角密封的涂胶符型块结构主视图;

20.图4b是应用于填角密封的涂胶符型块结构剖视图;

21.图5a是应用于间隙密封的涂胶符型块结构主视图;

22.图5b是应用于间隙密封的涂胶符型块结构主视图;

23.图6是末端执行器工作流程图;

24.其中,1-三角框架,2-供胶装置,3-传感器支架,4-线激光传感器,5-多自由度弹簧预压装置,6-涂胶符型块,7-步进电机,8-行星减速器,9-滚珠丝杠直线导轨滑台,10-连接板组合,11-v型压块,12-推杆,13-胶桶,14-胶桶支架,15-第一双杠气缸,16-第一螺旋弹簧,17.第一连接板,18.第二双杠气缸,19-第二螺旋弹簧,20-第二连接板,21-转轴,22-第三连接板,23-碰珠。

具体实施方式

25.以下将结合附图和实施例对本实用新型技术方案作进一步地详述。

26.参见图1a、1b、2、3、4a、4b、5a、5b所示,该执行器通过三角框架1底部与机器人手臂连接,三角框架1斜边连接两组相同的供胶装置2。三角框架1直边连接传感器支架3,线激光传感器4安装在传感器支架3上。三角框架1直边同时连接多自由度弹簧预压装置5,多自由度弹簧预压装置5装有涂胶符型块6。两组供胶装置2分别通过两根胶管和两进一出接头将胶液汇集在一起,然后通过一根胶管连接涂胶符型块6。

27.进一步,所述采用两组或多组供胶装置并联,可精确控制供胶量,可实现多组同时或依次供胶,并具备缺料报警功能。供胶装置采用步进电机7和行星减速器8驱动滚珠丝杠直线导轨滑台9移动,滚珠丝杠直线导轨滑台9通过连接板组合10和v型压块11固定的推杆12挤压胶桶13内活塞供胶,胶桶13安装在与滚珠丝杠直线导轨滑台9相连的胶桶支架14内。通过控制步进电机7起停和转速,实现供胶控制。

28.进一步,所述采用线激光传感器测量工件填角密封和间隙密封的实际位置,经过与理论模型对比,形成机器人实际运动轨迹。

29.进一步,所述采用多自由度弹簧预压装置,能够补偿填角密封法向和切向位置误差、间隙密封法向位置误差,能够使涂胶符型块紧密压紧工件,防止胶液外溢。所述多自由度弹簧预压装置通过第一双杠气缸15与框架相连,第一双杠气缸15的气缸杆上分别装有两

个第一螺旋弹簧16,第一双杠气缸15与第一连接板17连接,第一连接板17与第二双杠气缸18相连,第二双杠气缸18的气缸杆上分别装有两个第二螺旋弹簧19,第二双杠气缸18与第二连接板20相连,第二连接板20装有两个转轴21,两个转轴与涂胶符型块6相连,第二连接板20还与两个第三连接板22相连,每个第三连接板22上装有两个碰珠23。当填角位置存在测量偏差时,通过提前对第一双杠气缸和第二双杠气缸预压缩,可以补偿工件法向和切向的测量偏差,两组碰珠在转轴两侧,可以保证涂胶符型块不偏转,从而使涂胶符型块紧密地压紧待涂工件。间隙位置不需切向误差,仅需压缩第一双杠气缸17补偿法向误差。

30.进一步,所述涂胶符型块,具有较长的胶线截面通道,可以消减胶液气泡,光滑胶线表面,并精确控制胶线截面形状。用于填角密封的涂胶符型块底部设计有台阶,台阶可以卡住填角,以实现多自由弹簧预压装置对切向的预压缩。

31.参见图6末端执行器工作流程:

32.通过系统生成的离线加工程序,机器人按数模理论位置,带动末端执行器对待涂胶的填角或间隙位置进行线激光扫描,通过扫描确定待涂胶的填角或间隙的实际位置并生成机器人涂胶轨迹,在进行涂胶前,末端执行器先利用多自由度弹簧预压装置对工件填角位置附近进行法向预压,然后再对工件填角位置进行切向预压间隙密封仅进行法向预压,准备好后,步进电机通过行星减速器驱动滚珠丝杠直线导轨滑台,滚珠丝杠直线导轨滑台带动推杆推胶,同时机器人带动末端执行器按涂胶轨迹行进,涂胶完成后,步进电机停止旋转,供胶停止,机器人带动末端执行器复位。涂胶过程中,供胶装置根据缺料情况,进行供胶线路自动切换,保证供胶不中断,当无胶时,系统报警,提醒加料。

33.本实用新型是一种机器人涂胶末端执行器,该执行器通过三角框架1底部与机器人手臂连接,三角框架1斜边连接两组相同的供胶装置2。三角框架1直边连接传感器支架3,线激光传感器4安装在传感器支架3上。三角框架1直边同时连接多自由度弹簧预压装置5,多自由度弹簧预压装置5装有涂胶符型块6。两组供胶装置2分别通过两根胶管和两进一出接头将胶液汇集在一起,然后通过一根胶管连接涂胶符型块6。供胶装置可以实现精确定量供胶,自动换胶,缺料报警。多自由度弹簧预压装置可消除定位误差,使涂胶符型块压紧工件又不伤工件表面。涂胶符型块可控制胶线形状,提高胶线表面质量。该执行器可以简化涂胶工艺流程,提高涂胶工作效率,节约胶液用量,降低生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1