一种同时脱除烧结烟气中CO和NO

一种同时脱除烧结烟气中co和no

x

的系统

技术领域

1.本实用新型涉及处理烧结烟气技术领域,具体地说,是一种同时脱除烧结烟气中 co和no

x

的系统。

背景技术:

2.钢铁行业对大气的污染物主要是来自于烧结/球团工序,每吨烧结矿大约产生 4000-8000m3烟气,烧结烟气中含有100-400mg/nm3的no、400~2000mg/nm3的so2、 8~13vol%的水汽、14~18vol%的o2和0.6%~1.2vol%的co。随着钢铁行业超低排放政 策的逐步实施,烧结烟气中的粉尘、so2、no

x

的排放量大幅降低,但co排放量变大 的问题逐渐显露。部分钢铁企业集中的地区co浓度超过一级空气质量标准的30-50%, 成为局部地区的主要空气污染物。

3.中低温nh

3-scr技术以高脱硝率和低投资成本在烧结烟气处理中占据较高的市场 份额。中低温nh

3-scr使用nh3作为还原剂,通入的nh3/nox比约为1:1,工作温 度一般为180-250℃,高于烧结烟气的排放温度,故而脱硫后需对烟气进行换热升温, 再通过外部热源加热(一般需要补充加热30-50℃)至目标温度,然后与氨站输送的稀 释氨气通过喷氨格珊混合,进入脱硝床层进行nh

3-scr反应,处理后的洁净气体经热 量回收后排放。

4.上述常规方案需外加热源,耗能增加。而采用一氧化碳催化氧化技术将烧结烟气中 的co氧化,其产生的热量能够将烧结烟气提升30-60℃,从而节省额外的加热热源, 不仅降低耗能,而且可以减少烧结烟气中的co排放量。

5.中国专利cn212236736u提供一种烧结烟气一氧化碳及氮氧化物联合脱除装置,设 置有烟道、加热系统、一氧化碳催化反应系统、喷氨系统、静态整流器和低温scr脱 硝反应系统,在scr脱硝装置前端设置有整流器,通过整流器来调整进入scr脱销反 应系统的烟气中氨气流速含量等,整体装置结构复杂。中国专利cn211753933u提供了 一种一氧化碳氮氧化物协同处理系统,设置有第一co催化氧化装置、喷氨装置、整流 装置、scr脱硝装置、第二co催化氧化装置,该系统同样需要在scr脱销之前设置 整流装置,来调节进入scr脱销反应系统的烟气中氨气流速含量等。

技术实现要素:

6.本实用新型的目的在于提供一种同时脱除烧结烟气中co和no

x

的系统,能够充分 利用一氧化碳氧化放热,降低系统能耗,并利用不同形貌的催化剂的扰流等作用,简化 反应装置。

7.为实现以上目的,本实用新型的技术方案如下:

8.一种同时脱除烧结烟气中co和nox的系统,包括依次设置在烟道上的多功能氧 化层和scr催化剂层;所述多功能氧化层上游的烟道与所述scr催化剂层下游的烟道 之间连接有换热装置,供所述多功能氧化层上游的烟道与所述scr催化剂层下游的烟 道进行换热。

9.优选的,所述多功能氧化层和所述换热装置之间的烟道上还设有初级氧化层。

10.所述初级氧化层为蜂窝或板式氧化层,内装有蜂窝状一氧化碳氧化催化剂或板式一 氧化碳氧化催化剂;初级氧化层可以氧化大量co进行放热,提升烟气温度,蜂窝状或 板式的初级氧化层形状可以减少烟气的压降,并且能够承载含灰量较大的烟气;

11.所述多功能氧化层为颗粒氧化层,内装有球状一氧化碳氧化催化剂、柱状一氧化碳 氧化催化剂或多功能催化剂,所述多功能催化剂可以氧化co并且可以促进no氧化为 no2;颗粒状的多功能氧化层离scr催化剂层距离较近,通过调整多功能氧化层的角度 和厚度,配合颗粒状的催化剂,可以使烟气各组分混合更加均匀,气速更加均衡,取代 气体整流器;当多功能氧化层内装有多功能催化剂时,还可以促进烟气中的no氧化为 no2,因为普通scr脱硝反应在中低温下反应动力学速率较低,而快速scr反应的需 要较多的no2,通过多功能催化剂的促进,烟气中no2含量增加,有利于后续scr催 化剂层的脱硝。

12.优选的,所述多功能催化剂为金属氧化物载体负载金属氧化物活性组分。

13.更优选的,所述多功能催化剂为二氧化钛负载铜、铈、锰和钴氧化物中的一种或多 种。

14.所述scr催化剂层内装有氨气scr催化剂或一氧化碳scr催化剂,氨气scr催 化剂可以配合氨气做还原剂进行scr脱硝,一氧化碳scr催化剂可以配合一氧化碳做 还原剂进行scr脱硝。

15.优选的,所述系统还包括设于所述初级氧化层和所述多功能氧化层之间的烟道上的 氨气喷入装置。

16.优选的,所述系统还包括设于所述scr催化剂层和所述换热装置之间的烟道上的 尾端催化剂层;所述尾端催化剂层内装有一氧化碳氧化催化剂。

17.进一步的,所述多功能氧化层具有随烟道弯曲而变化或自身设置变化的一侧薄一侧 厚的倾斜角度,所述倾斜角度和所述多功能氧化层的平均厚度均可调节。

18.所述倾斜角度为0-15

°

,所述多功能氧化层的平均厚度为20-35cm。

19.进一步的,所述多功能氧化层放置在弹性金属丝网内,多功能氧化层的底部设置 有支架,支架另一端连接在所述烟道内壁上,支架可绕烟道内壁上的支点转动,支架转 动可调整多功能氧化层的倾斜角度。

20.更进一步的,所述弹性金属丝网上下设置有螺栓,弹性金属丝网的厚度可以通过螺 栓进行调节,使的装在弹性金属丝网内的多功能氧化层的内催化剂变得紧实或者松散。

21.烟气在进入烟道后,在烟道拐角处其流速等会发生变化,优选将所述多功能氧化层 设置在烟道拐角处,通过该设置,根据进入烟道的烟气初始流速、烟气灰量等,调节不 同的多功能氧化层的倾斜角度和厚度,利用氧化催化剂本身的不同形态,实现对烟气的 混合、分散、调整流速等,无需安装额外的气体整流器,使烟气进入scr催化剂层后 能更好的进行脱硝反应。

22.作为另外一种方案,所述多功能氧化层的中间部位设置有多层不同倾斜角度的多孔 板,所述多孔板的孔径小于所述多功能氧化层的催化剂粒径,通过设置不同层数、不同 角度的多孔板,利用多孔板的导向作用,使催化剂在填充到多功能氧化层后形成不同角 度,以此来调整多功能氧化层的倾斜角度和厚度。

23.上述系统同时脱除烧结烟气中co和no

x

的工作原理如下:

24.s1:烟气经所述换热装置提升温度;

25.s4:升温后的烟气进入所述多功能氧化层,进行co氧化放热提升烟气温度和促进 烟气中no氧化为no2,同时,通过调整所述多功能氧化层的厚度和倾斜角度,使气体 浓度及流速更均衡;

26.s5:通过多功能氧化层后,烟气进入scr催化剂层进行脱硝反应;

27.s7:脱硝后的烟气通过换热装置进行余热回收,随后洁净排放。

28.优选的,所述步骤s1和s3之间还包括步骤s2和/或步骤s3,所述步骤s2为:经 换热装置升温后的烟气进入所述初级氧化层,进行co氧化,同时提升烟气温度;

29.所述步骤s3为:升温后的烟气与经所述氨气喷入装置喷入的氨气混合。

30.优选的,所述步骤s5和s7之间还包括步骤s6,所述步骤s6为:脱硝后的烟气进 入所述尾端催化剂层,进行彻底的co氧化。

31.与现有技术相比,本实用新型具有如下优点:

32.(1)能够充分利用一氧化碳氧化时释放的热量,无需系统外补充热量,降低能耗。

33.(2)利用不同形态的氧化催化剂的扰流等作用,实现烟气的混合分散调整流速等, 从而无需安装整流器等装置,简化系统的反应装置。

34.(3)能够根据不同的烟气初始情况,调整多功能氧化层的倾斜角度和厚度,使烟 气浓度和流速等更加均衡,同时多功能氧化层促进no氧化为no2,使得 no和no2在烟气条件下动态平衡,有利于后续scr脱硝更快速的进行。

35.(4)该系统不但可以配合氨气进行scr催化脱硝,还可直接利用烟气中一氧化碳 做还原剂进行scr催化脱硝。

附图说明

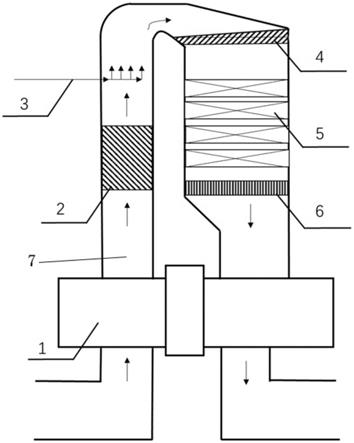

36.图1是本系统的结构示意图;

37.图2是多功能氧化层结构示意图;

38.图3是实施例3的nh

3-scr脱硝流程;

39.图4是实施例10的co-scr脱硝流程。

40.图中:1-换热装置、2-初级氧化层、3-氨气喷入装置、4-多功能氧化层、5-scr催 化剂层、6-尾端催化剂层、7-烟道、8-支架、9-螺栓。

具体实施方式

41.如本文所用之术语:

[0042]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有

”ꢀ

或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、 方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组 合物、步骤、方法、制品或装置所固有的要素。

[0043]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优 选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范 围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如, 当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~ 2

和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范 围意图包括其端值和在该范围内的所有整数和分数。

[0044]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a 和b)和(a或b)。

[0045]

下面将结合具体实施例对本发明的技术方案进行详细描述,但是本领域技术人员将 会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

[0046]

实施例1

[0047]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5。

[0048]

初级氧化层2内装有1m3的25孔蜂窝状一氧化碳氧化催化剂;多功能氧化层4内 装有直径5mm的球状一氧化碳氧化催化剂,多功能氧化层4厚度20cm,倾斜角度为10

°

, 多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的底部设置有支架8,支架另 一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动;弹性金属丝网上下设置有螺 栓9,如图2所示;scr催化剂层5装有氨气scr催化剂。

[0049]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量3000m3/h,起始温度130℃,经过换热装置1提升至200℃。

[0050]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率80%,烟气温 度升高39℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4,多功能氧化层 4出口一氧化碳脱除率100%;烟气进入scr催化剂层5前,氨气浓度cv值为4.2%, 流速cv值为12.9%,温度248℃,scr催化剂层5出口氮氧化物脱除率为88%,烟气 进入换热装置1回收余热后洁净排放。

[0051]

实施例2

[0052]

一种同时脱除烧结烟气中co和no

x

的装置,包括依次设置在烟道7上的换热装置 1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5。

[0053]

初级氧化层2内装有1m3的板式一氧化碳氧化催化剂;多功能氧化层4内装有直 径5mm球状一氧化碳氧化催化剂,多功能氧化层4厚度20cm,倾斜角度为10

°

,多功 能氧化层4内部设置5层多孔板,多孔板孔径为4mm;scr催化剂层5装有氨气scr 催化剂。

[0054]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量3000m3/h,起始温度130℃,经过换热装置1提升至200℃。

[0055]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率74%,烟气温 度升高36℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4,多功能氧化层 4出口一氧化碳脱除率100%;烟气进入scr催化剂层5前,氨气浓度cv值为5.2%, 流速cv值为13.8%,温度247℃,scr催化剂层5出口氮氧化物脱除率为86%,烟气 进入换热器1回收余热后洁净排放。

[0056]

实施例3

[0057]

一种同时脱除烧结烟气中co和no

x

的系统,如图1所示,包括依次设置在烟道7 上的换热装置1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5、 尾端催化剂层6。

[0058]

初级氧化层2内装有1m3的25孔蜂窝状一氧化碳氧化催化剂;多功能氧化层4内 装

有直径5mm的多功能催化剂,多功能氧化层4厚度20cm,倾斜角度为10

°

,多功能 氧化层4放置在弹性金属丝网内,多功能氧化层4的底部设置有支架8,支架另一端连 接在烟道7内壁上,可绕烟道7内壁上的支点转动,弹性金属丝网上下设置有螺栓9, 如图2所示;scr催化剂层5装有氨气scr催化剂,尾端催化剂层6装有10cm直径 3cm球状一氧化碳氧化催化剂。

[0059]

其中多功能催化剂为二氧化钛载体负载铜氧化物和铈氧化物。

[0060]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量3000m3/h,起始温度130℃,经过换热器1提升至200℃。

[0061]

如图3所示,升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率 80%,烟气温度升高39℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4, 多功能氧化层4出口一氧化碳脱除率98%;烟气进入scr催化剂层5前,氨气浓度cv 值为4.5%,流速cv值为14.5%,温度245℃,scr催化剂层5出口氮氧化物脱除率为 93%,烟气通过尾端催化剂层6后一氧化碳脱除率100%,进入换热器1回收余热后洁 净排放。

[0062]

实施例4

[0063]

一种同时脱除烧结烟气中co和no

x

的装置,包括依次设置在烟道7上的换热装置 1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5、尾端催化剂层6。

[0064]

初级氧化层2内装有1m3的板式一氧化碳氧化催化剂;多功能氧化层4内装有直 径5mm多功能催化剂,多功能氧化层4厚度20cm,倾斜角度为10

°

,多功能氧化层4 内部设置5层多孔板,倾斜角度10

°

,多孔板孔径为4mm;scr催化剂层5装有氨气 scr催化剂,尾端催化剂层6装有10cm直径3cm球状一氧化碳氧化催化剂。

[0065]

其中多功能催化剂为二氧化钛载体负载铜氧化物、锰氧化物和钴氧化物。

[0066]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量5000m3/h,起始温度130℃,经过换热器1提升至200℃。

[0067]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率74%,烟气温 度升高36℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4,多功能氧化层 4出口一氧化碳脱除率92%;烟气进入scr催化剂层5前,氨气浓度cv值为4.6%, 流速cv值为15.6%,温度241℃,scr催化剂层5出口氮氧化物脱除率为92%,烟气 通过尾端催化剂层6后一氧化碳脱除率100%,进入换热器1回收余热后洁净排放。

[0068]

实施例5

[0069]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5。

[0070]

初级氧化层2内装有1m3的25孔蜂窝状一氧化碳氧化催化剂;多功能氧化层4内 装有直径5mm的球状一氧化碳氧化催化剂,多功能氧化层4厚度35cm,倾斜角度为0

°

, 多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的底部设置有支架8,支架另 一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动;弹性金属丝网上下设置有螺 栓9;scr催化剂层5装有氨气scr催化剂。

[0071]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量5000m3/h,起始温度130℃,经过换热装置1提升至200℃。

[0072]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率80%,烟气温 度升高39℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4,多功能氧化层 4出

口一氧化碳脱除率100%;烟气进入scr催化剂层5前,氨气浓度cv值为4.0%, 流速cv值为13.8%,温度248℃,scr催化剂层5出口氮氧化物脱除率为88%,烟气 进入换热装置1回收余热后洁净排放。

[0073]

实施例6

[0074]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5。

[0075]

初级氧化层2内装有1m3的25孔蜂窝状一氧化碳氧化催化剂;多功能氧化层4内 装有直径5mm的球状一氧化碳氧化催化剂,多功能氧化层4厚度30cm,倾斜角度为15

°

, 多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的底部设置有支架8,支架另 一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动;弹性金属丝网上下设置有螺 栓9;scr催化剂层5装有氨气scr催化剂。

[0076]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量5000m3/h,起始温度130℃,经过换热装置1提升至200℃。

[0077]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率80%,烟气温 度升高39℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4,多功能氧化层 4出口一氧化碳脱除率100%;烟气进入scr催化剂层5前,氨气浓度cv值为3.9%, 流速cv值为12.2%,温度248℃,scr催化剂层5出口氮氧化物脱除率为88%,烟气 进入换热装置1回收余热后洁净排放。

[0078]

实施例7

[0079]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5、尾端催化剂层 6。

[0080]

初级氧化层2内装有1m3的25孔蜂窝状一氧化碳氧化催化剂;多功能氧化层4内 装有直径5mm的球状一氧化碳氧化催化剂,多功能氧化层4厚度20cm,倾斜角度为10

°

, 多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的底部设置有支架8,支架另 一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动,弹性金属丝网上下设置有螺 栓9;scr催化剂层5装有氨气scr催化剂,尾端催化剂层6装有10cm直径3cm球状 一氧化碳氧化催化剂。

[0081]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量5000m3/h,起始温度120℃,经过换热器1提升至160℃。

[0082]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率50%,烟气温 度升高25℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4,多功能氧化 层4出口一氧化碳脱除率91%;烟气进入scr催化剂层5前,氨气浓度cv值为4.2%, 流速cv值为12.3%,温度241℃,scr催化剂层5出口氮氧化物脱除率为81%,烟气 通过尾端催化剂层6后一氧化碳脱除率100%,进入换热器1回收余热后洁净排放。

[0083]

实施例8

[0084]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、初级氧化层2、氨气喷入装置3、多功能氧化层4、scr催化剂层5、尾端催化剂层 6。

[0085]

初级氧化层2内装有1m3的25孔蜂窝状一氧化碳氧化催化剂;多功能氧化层4内 装有直径5mm的球状一氧化碳氧化催化剂,多功能氧化层4厚度20cm,倾斜角度为10

°

, 多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的底部设置有支架8,支架另 一端连接在

烟道7内壁上,可绕烟道7内壁上的支点转动,弹性金属丝网上下设置有螺 栓9;scr催化剂层5装有氨气scr催化剂,尾端催化剂层6装有10cm直径3cm球状 一氧化碳氧化催化剂。

[0086]

使用的测试烧结烟气组分为:水含量4%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量5000m3/h,起始温度130℃,经过换热器1提升至180℃。

[0087]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率68%,烟气温 度升高30℃;与氨气喷入装置3喷入的氨气混合后进入多功能氧化层4,多功能氧化 层4出口一氧化碳脱除率95%;烟气进入scr催化剂层5前,氨气浓度cv值为4.4%, 流速cv值为12.8%,温度245℃,scr催化剂层5出口氮氧化物脱除率为81%,烟气 通过尾端催化剂层6后一氧化碳脱除率100%,进入换热器1回收余热后洁净排放。

[0088]

实施例9

[0089]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、初级氧化层2、多功能氧化层4、scr催化剂层5、尾端催化剂层6。

[0090]

初级氧化层2内装有0.2m3的25孔蜂窝状一氧化碳氧化催化剂;多功能氧化层4 内装有直径5mm的柱状一氧化碳氧化催化剂,多功能氧化层4厚度20cm,倾斜角度为 10

°

,多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的底部设置有支架8,支 架另一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动,弹性金属丝网上下设置 有螺栓9;scr催化剂层5装有一氧化碳scr催化剂,尾端催化剂层6装有20cm直径 5cm球状一氧化碳氧化催化剂。

[0091]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量3000m3/h,起始温度130℃,经过换热器1提升至200℃。

[0092]

升温后的烟气进入初级氧化层2,初级氧化层2出口一氧化碳脱除率31%,烟气温 度升高21℃;后进入多功能氧化层4,多功能氧化层4出口一氧化碳脱除率60%;烟气 进入scr催化剂层5前,流速cv值为12.8%,温度208℃,scr催化剂层5出口氮氧 化物脱除率为80%,烟气通过尾端催化剂层6后一氧化碳脱除率100%,进入换热器1 回收余热后洁净排放。

[0093]

实施例10

[0094]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、多功能氧化层4、scr催化剂层5、尾端催化剂层6。

[0095]

多功能氧化层4内装有直径5mm的柱状一氧化碳氧化催化剂,多功能氧化层4厚 度30cm,倾斜角度为10

°

,多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的 底部设置有支架8,支架另一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动, 弹性金属丝网上下设置有螺栓9;scr催化剂层5装有一氧化碳scr催化剂,尾端催化 剂层6装有20cm直径5cm球状一氧化碳氧化催化剂。

[0096]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量3000m3/h,起始温度130℃,经过换热器1提升至200℃。

[0097]

如图4所示,升温后的烟气进入多功能氧化层4,多功能氧化层4出口一氧化碳脱 除率50%;烟气进入scr催化剂层5前,流速cv值为13.1%,温度201℃,scr催化 剂层5出口氮氧化物脱除率为88%,烟气通过尾端催化剂层6后一氧化碳脱除率100%, 进入换热器1回收余热后洁净排放。

[0098]

实施例11

[0099]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、多功能氧化层4、scr催化剂层5、尾端催化剂层6。

[0100]

多功能氧化层4内装有直径5mm的柱状一氧化碳氧化催化剂,多功能氧化层4厚 度35cm,倾斜角度为15

°

,多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的 底部设置有支架8,支架另一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动, 弹性金属丝网上下设置有螺栓9;scr催化剂层5装有一氧化碳scr催化剂,尾端催化 剂层6装有20cm直径5cm球状一氧化碳氧化催化剂。

[0101]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量3000m3/h,起始温度130℃,经过换热器1提升至160℃。

[0102]

升温后的烟气进入多功能氧化层4,多功能氧化层4出口一氧化碳脱除率44%;烟 气进入scr催化剂层5前,流速cv值为13.5%,温度197℃,scr催化剂层5出口氮 氧化物脱除率为89%,烟气通过尾端催化剂层6后一氧化碳脱除率100%,进入换热器1回收余热后洁净排放。

[0103]

实施例12

[0104]

一种同时脱除烧结烟气中co和no

x

的系统,包括依次设置在烟道7上的换热装置 1、多功能氧化层4、scr催化剂层5、尾端催化剂层6。

[0105]

多功能氧化层4内装有直径5mm的柱状一氧化碳氧化催化剂,多功能氧化层4厚 度35cm,倾斜角度为15

°

,多功能氧化层4放置在弹性金属丝网内,多功能氧化层4的 底部设置有支架8,支架另一端连接在烟道7内壁上,可绕烟道7内壁上的支点转动, 弹性金属丝网上下设置有螺栓9;scr催化剂层5装有一氧化碳scr催化剂,尾端催化 剂层6装有20cm直径5cm球状一氧化碳氧化催化剂。

[0106]

使用的测试烧结烟气组分为:水含量10%,一氧化碳含量6500ppm,氮氧化物含量 200ppm,烟气流量3000m3/h,起始温度130℃,经过换热器1提升至180℃。

[0107]

升温后的烟气进入多功能氧化层4,多功能氧化层4出口一氧化碳脱除率47%;烟 气进入scr催化剂层5前,流速cv值为13.3%,温度199℃,scr催化剂层5出口氮 氧化物脱除率为87%,烟气通过尾端催化剂层6后一氧化碳脱除率100%,进入换热器 1回收余热后洁净排放。

[0108]

通过实施例1-4可以看出,初级氧化层使用表面积更大的蜂窝状一氧化碳催化剂时 氧化效率高,多功能氧化层使用多功能催化剂时,后续scr脱硝效果更好。

[0109]

通过实施例1、5、6可以看出,当烟气流量较大时,适当调整多功能氧化层的倾斜 角度和厚度,仍然可以对进入scr催化剂层的烟气起到很好的整流效果。

[0110]

通过实施例6-8可以看出,换热装置预升温较低时,初级氧化层的氧化效率较低, 但是经过初级氧化层和多功能氧化层对烟气中co的两级氧化放热,系统最终的co和 no

x

的脱除率仍然可以达到满意的效果。

[0111]

通过实施例9可以看出,当减少初级氧化层催化剂数量时,经过初级氧化层和多功 能氧化层的两级氧化,烟气本身含有的co可以保留合理比例作为脱硝的还原剂,配合 scr催化剂层进行氮氧化物的还原,整个系统最终的co和no

x

的脱除率仍然可以达到 满意的效果。

[0112]

通过实施例10-12可以看出,根据烟气初始组分合理设置多功能氧化层厚度和倾斜 角度,不仅可以氧化co用于提升烟气温度,还可以保留烟气中合理比例的co用作脱 硝的还原剂,配合scr催化剂层进行氮氧化物的还原。利用烟气本身含有的co做还原 剂不仅可以节省常规的nh

3-scr方法所使用的还原剂氨气,还可以简化反应装置,不 需安装氨气喷入装置。整个系统最终的co和no

x

的脱除率仍然可以达到满意的效果。

[0113]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽 管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其 依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特 征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施 例技术方案的范围。

[0114]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包 括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围 之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任 意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对 本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为 本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1