一种制备高吸水性树脂的装置的制作方法

1.本实用新型属于高吸水树脂制备技术领域,尤其涉及一种制备高吸水性树脂的装置。

背景技术:

2.高吸水性树脂(简称sap)是一类新型的功能高分子材料,能够吸收自身质量几百倍甚至几千倍的水,而且保水能力很好,在加压下也不脱水或脱水很少,吸水后的材料经干燥后,吸水能力仍可恢复,可以多次使用。

3.高吸水性树脂的种类很多,所用原料及工艺方法也各不相同。主要类型有聚丙烯酸酯类、聚乙烯醇类、淀粉接桥共聚物,研究较多的为聚丙烯酸酯类。

4.现今阶段,国内外工艺技术根据聚合反应溶剂类型、聚合装置类型和引发温度进行区分,主要包括4种技术路线:反应带式连续水溶液低温引发自由基聚合工艺,反应带式连续水溶液高温引发自由基聚合工艺,反应釜式间断型水溶液自由基聚合工艺和反应釜式间断型反相自由基聚合工艺。

5.现有技术以搅拌、重力沉降或者雾化装置,在有机相内分散形成悬浮水溶性单体颗粒的目的,进而进行悬浮聚合反应,形成聚合的水凝胶,最终经过蒸馏干燥脱除水分和有机相,制备颗粒状吸水树脂。主要的缺点是水溶性单体颗粒的聚合反应慢、控温时间长、自身反应热的利用少,能耗高,悬浮聚合的水凝胶单体颗粒度不规整统一。

技术实现要素:

6.有鉴于此,本实用新型的目的在于提供一种制备高吸水性树脂的装置,该装置制备的吸水树脂颗粒均匀,不挂壁,且吸水性能优异。

7.本实用新型提供了一种制备高吸水性树脂的装置,包括搅拌釜;

8.设置在搅拌釜主体外表面的夹套;

9.所述搅拌釜主体内设置的搅拌器,所述搅拌器包括转轴和多层桨叶;

10.所述搅拌釜主体的顶部设置喷淋喷嘴;

11.所述搅拌釜主体内部设置扰流装置。

12.在本实用新型中,所述搅拌釜主体的长径比为2:1。

13.在本实用新型中,所述搅拌釜主体的内径和桨叶的长度比为1.4:1。

14.在本实用新型中,所述扰流装置包括上连接环、下连接环及扰流板;

15.所述扰流板的个数为多个,所述扰流板的两端分别连接上连接环和下连接环。

16.在本实用新型中,所述扰流板的高度与搅拌釜的高度比为0.6~0.8:1;

17.所述上连接环的内径和搅拌釜的内径比为0.6~0.8:1;

18.所述下连接环的内径和搅拌釜的内径比为0.6~0.8:1。

19.在本实用新型中,相邻两个扰流板的角度呈90

°

。

20.在本实用新型中,所述桨叶和搅拌轴呈45

°

斜切角。

21.在本实用新型中,所述喷淋喷嘴的孔径为20~100μm。

22.在本实用新型中,所述多层桨叶的层数为2层或3层或4层。

23.在本实用新型中,每层桨叶的长度均相同。

24.在本实用新型中,所述装置还包括中和液釜;与所述中和液釜连接的中和液加热器;

25.引发液釜,与所述引发液釜连接的引发液加热器;

26.与所述中和液加热器和引发液加热器连接的管道混合器;

27.与所述管道混合器连接的凝胶喷射泵;

28.所述凝胶喷射泵连接上述技术方案所述的搅拌釜主体顶部的雾化喷嘴;

29.与所述搅拌釜主体通过有机相加热器连接的含分散剂的有机相釜。

30.本实用新型提供了一种制备高吸水性树脂的装置,包括搅拌釜主体;设置在搅拌釜主体外表面的夹套;所述搅拌釜主体内设置的搅拌器,所述搅拌器包括转轴和多层桨叶;所述搅拌釜主体的顶部设置雾化喷嘴;所述搅拌釜主体内设置扰流装置。本实用新型中搅拌器的设置有效加强了釜底物料的流动,避免了釜底物料的堆积;搅拌均匀、剧烈,大大减少了物料粘附反应釜壁及搅拌桨叶现象;整个釜内产生较大循环,热量交换迅速,提高了传热效率;扰流装置和桨叶的配合,有效防止物料挂壁现象,提高产品率。本实用新型采用雾化喷嘴,更容易实现均质化,均温化。采用上述装置制备的吸水树脂吸水性能优异。

附图说明

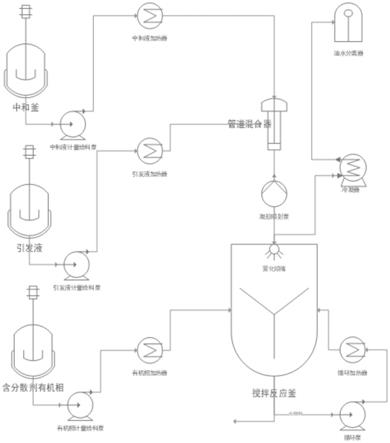

31.图1为本实用新型制备高吸水性树脂的装置示意图;

32.图2为本实用新型中搅拌釜的部分结构示意图,其中,1为冷热介质进口,2为出料口,3为双层搅拌桨,4为夹套,5为搅拌釜主体,6为冷热介质出口,7为喷淋口,8为扰流板;

33.图3为本实用新型中搅拌桨的结构示意图;

34.图4为本实用新型中扰流板的结构示意图;

35.图5为本实用新型中雾化喷嘴的结构示意图。

具体实施方式

36.图1为本实用新型中搅拌釜的部分结构示意图;

37.本实用新型提供了一种制备高吸水性树脂的装置,包括搅拌釜主体;

38.设置在搅拌釜主体外表面的夹套;

39.所述搅拌釜主体内设置的搅拌器,所述搅拌器包括转轴和多层桨叶;

40.所述搅拌釜主体的顶部设置雾化喷嘴;

41.所述搅拌釜主体内设置扰流装置。

42.在本实用新型中,所述搅拌釜主体的长径比为2:1。

43.在本实用新型中,所述搅拌釜主体的内径和桨叶的长度比为1.4:1。

44.在本实用新型中,所述扰流装置包括上连接环、下连接环及扰流板;

45.所述扰流板的个数为多个,所述扰流板的两端分别连接上连接环和下连接环。

46.在本实用新型中,所述扰流板的高度与搅拌釜的高度比为0.6~0.8:1;

47.所述上连接环的内径和搅拌釜的内径比为0.6~0.8:1;所述下连接环的内径和搅

拌釜的内径比为0.6~0.8:1。

48.在本实用新型中,多个扰流板关于搅拌釜的中心轴对称均匀分布。

49.在本实用新型中,相邻两个扰流板的角度呈90

°

。

50.在本实用新型中,所述桨叶和搅拌轴呈45

°

斜切角。

51.在本实用新型中,所述雾化喷嘴的孔径为20~100μm。

52.在本实用新型中,所述多层桨叶的层数为2层。

53.在本实用新型中,每层桨叶的长度均相同。

54.在本实用新型中,所述搅拌釜主体上设有7喷淋口,喷淋口处设置有喷嘴。

55.在本实用新型中,所述装置还包括中和液釜;与所述中和液釜连接的中和液加热器;

56.引发液釜,与所述引发液釜连接的引发液加热器;

57.与所述中和液加热器和引发液加热器连接的管道混合器;

58.与所述管道混合器连接的凝胶喷射泵;

59.所述凝胶喷射泵连接上述技术方案所述的搅拌釜主体顶部的雾化喷嘴;

60.与所述搅拌釜主体通过有机相加热器连接的含分散剂的有机相釜。

61.在本实用新型中,所述管道混合器为管径3mm、列管长度1m的列管式管道混合器。

62.与搅拌反应釜连接的循环加热器,来满足搅拌釜中聚合反应所需的温度。

63.本实用新型中搅拌釜中搅拌器的设置有效加强了釜底物料的流动,避免了釜底物料的堆积;搅拌均匀、剧烈,大大减少了物料粘附反应釜壁及搅拌桨叶现象;整个釜内产生较大循环,热量交换迅速,提高了传热效率。

64.在本技术中,扰流装置和桨叶的配合,有效防止物料挂壁现象,提高产品率。本实用新型采用雾化喷嘴,更容易实现均质化,均温化。

65.本技术将上述技术方案所述装置应用于反应釜间断型反相自由基聚合制备中。在本实用新型中,高吸水树脂采用上述技术方案所述装置的制备过程,包括以下步骤:

66.将预热均至50~80℃的中和液与引发液在管道混合器中进行一次聚合后经凝胶喷射泵和雾化喷嘴喷淋至搅拌釜主体中;列管的长度为1~2m。中和液和引发液在管道内的流速为0.1~2m/s。

67.与含分散剂的有机相溶液在500~600rpm的搅拌条件下,60~80℃下恒温1~2h,得到二次聚合物水凝胶;

68.再逐渐升温蒸馏出有机相和水,得到固体颗粒状的高吸水树脂。

69.在本实用新型中,所述中和液优选按照以下方法制得:

70.将质量分数80%的丙烯酸和30wt%的碱液混合,在50~100rpm搅拌下中和,中和后酸度为20~30wt%,得到中和液。

71.在本实用新型中,所述碱液选自氢氧化钾溶液、氢氧化钠溶液、碳酸钠和碳酸钾中的一种或多种。所述中和液使用过程中,通过控制30wt%的碱液的加料速度,保持中和液的温度不高于45℃。

72.在本实用新型中,所述引发液优选按照以下方法制得:

73.将引发剂、内交联剂和水,在50~100rpm下搅拌溶解,直至清亮透明为止,得到引发液。

74.在本实用新型中,所述引发剂选自过硫酸钾和/或过硫酸钠;所述内交联剂选自乙二醇二缩水甘油醚;所述引发剂的质量占水的0.1~0.3%;所述内交联剂的质量占水的0.01~0.03%;所述引发液在使用过程中,通过控制水的加料速度,保持引发液的温度不高于40℃。

75.在本实用新型中,所述含分散剂的有机相溶液优选按照以下方法制得:

76.将有机相、分散剂、表面活性剂在50~100rpm下初步搅拌混合,得到含分散剂的有机相溶液;

77.所述有机相选自正庚烷、环己烷或甲苯;所述分散剂选自马来酸改性聚乙烯或蔗糖脂肪酸酯;所述表面活性剂选自马来酸改性聚乙烯或蔗糖脂肪酸酯。所述分散剂为有机相质量的0.1~0.5%;所述表面活性剂为有机相质量的0.1~0.5%。

78.在制备过程中,所述一次聚合水凝胶和未反应的单体水溶液经喷射泵和雾化喷嘴,将物料雾化成20~60μm的凝胶颗粒,进入搅拌釜主体中。在搅拌和分散剂存在下继续在凝胶表面发生悬浮聚合,聚合的温度为60~90℃,优选为65~80℃,更优选为70℃。

79.在本实用新型中,二次悬浮聚合过程中,含分散剂的有机相溶液为中和液质量的150~200%。

80.制得的高吸水树脂颗粒大小均匀,不粘附釜内壁。

81.为了进一步说明本实用新型,下面结合实施例对本实用新型提供的一种制备高吸水性树脂的装置进行详细地描述,但不能将它们理解为对本实用新型保护范围的限定。

82.实施例1

83.在含分散剂有机相釜中加入350g正庚烷、0.9g马来酸改性聚乙烯、0.9g蔗糖脂肪酸酯,在70rpm进行初步搅拌混合。经计量泵送入有机相加热器,预热至70℃,进入搅拌反应釜。在搅拌反应釜内以400rpm,不低于50℃,30~60min充分溶解分散剂、表面活性剂,至溶液清亮透明,无固体粉末颗粒沉淀物。

84.在中和液釜中加入90g、80wt%丙烯酸100g、30wt%氢氧化钠溶液中和,在70rpm进行搅拌中和,中和后酸度为25wt%。期间通过控制30wt%碱液加料速度,保持中和液温度不高于45℃。

85.在引发液釜中加入0.1g过硫酸钾、0.008g内乙二醇二缩水甘油醚和40g去离子水,在70rpm进行搅拌溶解,观察清亮透明为止。期间通过控制去离子水加料速度,保持引发液温度不高于40℃。

86.通过计量给料泵,将中和釜内的190g中和液、40g引发液釜内的引发液,分别泵送入加热器,将中和液和引发液分别加热至70℃。中和液和引发液在列管长度1m、管径3mm的列管式管道混合器内进行混合,发生一次聚合反应,停留约10s生成聚合水凝胶。经凝胶喷射泵和雾化喷嘴,将水凝胶和未反应水溶单体进行雾化,水凝胶雾化成约40μm的凝胶颗粒。

87.一次聚合的水凝胶和水溶液单体经喷嘴雾化后进入搅拌反应釜,以550rpm搅拌含分散剂的有机相溶液,通过循环加热器将反应釜内温度升高到70℃,恒温1.5h,制得二次聚合物水凝胶;

88.所述搅拌釜的长径比为2:1,搅拌釜中设置搅拌轴,以设置在搅拌轴上的两层搅拌桨叶,每层桨叶的个数为4个,且相互之间间隔角度相同,桨叶与搅拌轴呈45

°

斜切角;两层桨叶的直径相同,搅拌釜主体的内径与桨叶的直径比为1.4:1;

89.搅拌釜内壁设有扰流装置,所述扰流装置包括上连接环、下连接环及扰流板;所述扰流板的个数为4个,关于搅拌轴对称均匀分布;

90.扰流板的高度与釜的高度比为0.8~0.9:1;上连接环的内径与釜内径的比为0.7~0.8:1;下连接环的内径与釜内径的比为0.7~0.8:1。

91.经循环加热器逐渐升温至98℃,蒸馏出有机相和水分,最终制得固体颗粒状二次聚合物,即吸水树脂。

92.本实施例制备的吸水树脂基本不粘附内壁,颗粒大小均匀。

93.对比例

94.在含分散剂有机相釜中加入350g正庚烷、0.9g马来酸改性聚乙烯、0.9g蔗糖脂肪酸酯,在70rpm进行初步搅拌混合。经计量泵送入有机相加热器,预热至70℃,进入搅拌反应釜。在搅拌反应釜内以400rpm,不低于50℃,30~60min充分溶解分散剂、表面活性剂,至溶液清亮透明,无固体粉末颗粒沉淀物。

95.在中和液釜中加入90g、80wt%丙烯酸100g、30wt%氢氧化钠碱液中和,在70rpm进行搅拌中和,中和后酸度为25wt%。期间通过控制30wt%碱液加料速度,保持中和液温度不高于45℃。

96.在引发液釜中加入0.1g过硫酸钾、0.008g内乙二醇二缩水甘油醚和40g去离子水,在70rpm进行搅拌溶解,观察清亮透明为止。期间通过控制去离子水加料速度,保持引发液温度不高于40℃。

97.通过计量给料泵,将中和釜内的190g中和液、40g引发液釜内的引发液混合,10min内泵送入搅拌反应釜。以700rpm搅拌含分散剂的有机相溶液,通过循环加热器将反应釜内温度升高到70℃,恒温3.0h,制得二次聚合物水凝胶。

98.经循环加热器逐渐升温至98℃,蒸馏出有机相和水分,最终制得固体颗粒状二次聚合物。

99.表1本技术对实施例1和对比例制备的吸水树脂的性能测试结果

[0100][0101]

由以上实施例可知,本实用新型提供了一种制备高吸水性树脂的装置,包括搅拌釜主体;设置在搅拌釜主体外表面的夹套;所述搅拌釜主体内设置的搅拌器,所述搅拌器包括转轴和多层桨叶;所述搅拌釜主体的顶部设置雾化喷嘴;所述搅拌釜主体内设置扰流装

置。本实用新型中搅拌器的设置有效加强了釜底物料的流动,避免了釜底物料的堆积;搅拌均匀、剧烈,大大减少了物料粘附反应釜壁及搅拌桨叶现象;整个釜内产生较大循环,热量交换迅速,提高了传热效率;扰流装置和桨叶的配合,有效防止物料挂壁现象,提高产品率。本实用新型采用雾化喷嘴,更容易实现均质化,均温化。采用上述装置制备的吸水树脂吸水性能优异。实验结果表明:采用该装置制备的树脂基本不粘附釜内壁,颗粒大小均匀;生理盐水吸收量为78.5g/g;生理盐水离心保水量为38.5g/g。

[0102]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1