制备己二腈的反应装置的制作方法

1.本实用新型涉及化工设备技术领域,更具体地说,涉及一种制备己二腈的反应装置。

背景技术:

2.己二腈是一种重要的化学中间体,特别是生产尼龙66的重要中间体,目前主要通过将1,3-丁二烯二次氢氰化而得到。

3.中国实用新型专利(公开号cn1914155)公开了一种在催化剂存在下氢氰化1,3-丁二烯制备3-戊烯腈的方法及其设备体系,其设备的主要创新点在于外部循环加内部喷射循环结合,可以强化传质过程,保持氰化氢在反应器内浓度足够低,从而确保整个反应速率和催化剂的稳定性(寿命)。但是该专利的反应器以及市面上常见的普通反应器一般采用内部通过喷射流体从而形成的内部循环,不能完全使物料成分达到理想化的分散程度,仍存在局部区域的物料浓度过高,使价格昂贵的催化剂失活而影响生产的效率,从而造成一定的损失。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供制备己二腈的反应装置,以解决目前常规的反应装置对于物料的利用率低,且催化剂浪费率高的问题。

5.本实用新型所采取的技术方案是:提供一种制备己二腈的反应装置,其特征在于,包括壳体,所述壳体上设置有循环装置以及出料口,所述壳体内部设置有导热装置以及与所述导热装置相连接的若干刺刀管,所述壳体顶部设置有一第三入料管;

6.所述循环装置包括循环管、第一入料管、第二入料管、物料喷射管、第三入料管以及循环加压泵,所述第一入料管、所述第二入料管均与所述循环管连通;所述循环加压泵设置在所述循环管上;所述循环管的两端均与所述壳体内部连通。

7.本实用新型通过循环装置的设置,并分三个入料口加入反应物,能够使得加入第一入料管的物料(1,3丁二烯),第二入料管的物料(催化剂混合物)进行初步反应,之后第三入料管加入氰化氢进入至反应体系中,循环加压泵驱动物料在壳体以及循环管中进行循环运动,从而进行充分反应,导热装置及刺刀管能够及时地吸走反应产生的热量,维持反应的温度。本实用新型装置的工作原理:通过将1,3丁二烯和催化剂体系从外部泵送循环系统通过第一入料管,第二入料管引入装置体系,而氰化氢从刺刀管式环流反应器通过第三入料管引入装置体系,形成外循环。壳体内部的物料通过物料喷射管高压喷入,从而在反应器内形成局部负压,使反应体系物料形成内部高速循环。并且反应期间,刺刀管内通冷却水移走反应热,从而保持反应器内温度保持恒定,以进行反应。

8.作为优选的方案,所述导热装置包括设置在壳体底部的传热介质流动室、传热介质出口以及传热介质入口,且所述传热介质出口以及传热介质入口设置在传热介质流动室,所述的传热介质流动室的横截面为圆环形。采用传热介质流动室的设计,能够在刺刀管

换热后及时更换传热介质,从而完成导热的作用。

9.作为优选的方案,所述传热介质出口设置在传热介质入口上部。将传热介质出口设置在传热介质入口的上部。

10.作为优选的方案,所述第三入料管通过一物料喷射管与所述壳体内相连通,且所述物料喷射管垂直贯穿所述壳体顶部,所述循环管与所述物料喷射管连通。将循环加压泵设置在循环管中部的位置,能够保证循环管的驱动力处于最佳的状态,避免了由于循环管设置在一端而导致另一端的驱动力不足的问题。

11.作为优选的方案,所述壳体内对应所述物料喷射管的位置设置有一导流筒,且导流筒的顶部高于物料喷射管的底部。导流筒的设置能够将物料喷射管中喷射出的反应物导流至壳体底部,防止反应物喷射到壳体的侧壁以及刺刀管上,造成反应物浪费的问题,将导流筒上部设计在物料喷射管的底部,能够提高导流板的遮挡作用,使物料全部通过导流筒流入壳体底部。

12.作为优选的方案,所述壳体内对应所述物料喷射管的位置设置有一导流筒,且导流筒的上部设置喉管。

13.作为优选的方案,所述导流筒上设置有喉管,且所述喉管的高度与所述喷射管的底部相同。喉管的设置能够更为均匀地进行导流,防止反应物飞溅。

14.作为优选的方案,若干所述刺刀管环绕所述导流筒设置。将刺刀管环绕导流筒设置,也能够使得导流筒导流下来的反应物充分得到导热的效果,吸收热量。

15.作为优选的方案,所述刺刀管的数量为10-500根。能够最大化地吸收反应物的热量。

16.作为优选的方案,所述第一入料管、所述第二入料管以及所述循环加压泵设置在所述循环管靠近壳体底部的一端。

17.本实用新型要解决的另一个技术问题是,提供所述反应装置制备己二腈的方法,包括以下步骤:

18.s1:将脱水后的1,3丁二烯、催化剂混合物分别从第一入料管、第二入料管中加入至循环管中,在循环加压泵的作用下在反应装置内进行循环;

19.s2:将氰化氢通过第三入料管通入至壳体内部,与步骤s1循环中的1, 3丁二烯、催化剂混合物进行混合进行循环后在出料口得到己二腈。

20.作为优选的方案,所述步骤s2中,循环的时间为48小时,且氰化氢的温度为0℃。

21.本实用新型通过循环装置的设置和制备方法的设计,使得物料能够在装置内部进行循环反应,并且通过导热装置与刺刀管的配合,不断地将物料反应产生的热量进行吸收,从而长时间的进行充分反应,将原料及催化剂的利用率提高,减少副反应的发生,确保催化剂的稳定,大大提高了生产效率,具有一定的推广意义。

附图说明

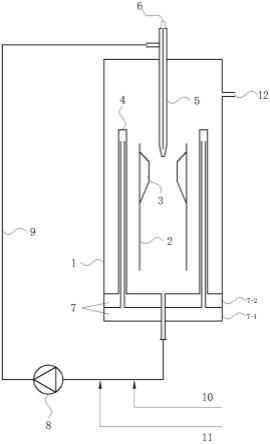

22.图1为本实用新型的正面结构示意图图;

23.图中标号说明:

24.其中1、壳体;2、导流筒;3、喉管;4、刺刀管;5、物料喷射管;6、第三入料管;7、传热介质流动室;7-1、传热介质入口;7-2、传热介质出口;8、循环加压泵;9、循环管;10、第一入

料管;11、第二入料管;12、出料口。

具体实施方式

25.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.实施例1:

27.实施例1提供本实用新型制备己二腈的反应装置的结构:

28.如图1所示,图1为本实用新型的正面结构示意图,本实用新型制备己二腈的反应装置包括壳体1,壳体1上设置有一循环装置与出料口12,所述的循环装置包括第一入料管10、循环管9、第二入料管11、物料喷射管5以及循环加压泵8,第一入料管10与循环加压泵8设置在循环管9上,一物料喷射管5贯穿壳体顶部,与壳体1内部连通,第三入料管设置在物料喷射管5上,所述第一入料管10用于加入1,3丁二烯以及第二入料管用于加入催化剂及催化剂混合物,所述第三入料管用于加入氰化氢;循环管9一端与壳体1底部相连接并导通,另一端与一物料喷射管5相连通,具体的,循环管9的进口与壳体底部相连通,循环管9的出口通过所述物料喷射管5与壳体顶部相连通,物料喷射管5的一端贯穿壳体1上部,从而构成一个密闭的循环,物料通过第一入料管10,第二入料管11,之后通过循环加压泵8进行运转,初运转后,再向第三入料管6中加入氰化氢原料,三者共混并从物料喷射管4进入至壳体1内部;

29.壳体1内部对应上述物料喷射管5的位置设置有一导流筒2,导流筒2 的位置一般稍高于物料喷射管5的底部,所述导流筒2上设置有喉管3,且所述喉管3的高度与所述喷射管5的底部相同;壳体1底部设置有用于导热的导热装置,导热装置上连接有若干的刺刀管4,导热装置具体包括设置在壳体1底部的传热介质流动室7、传热介质出口7-2以及传热介质入口 7-1,且所述传热介质出口7-2以及传热介质入口7-1设置在传热介质流动室7,所述的传热介质流动室7的横截面为圆环形。

30.在本实施例中,使用容量为20l体积的壳体1,壳体1的直径和导流筒 5直径比为2:1,反应器内刺刀管3数量为10-500根;1,3丁二烯氢氰化反应使用的催化剂均为零价镍ni(0)/单齿磷配体/1-(二基苯膦)-2-(乙基二苯基膦)二茂铁的摩尔比为1:2:4的混合催化剂体系。

31.本实用新型装置的工作原理:通过将1,3丁二烯和催化剂体系从外部泵送循环系统通过第一入料管10,第二入料管11引入装置体系,而氰化氢从刺刀管式环流反应器通过第三入料管6引入装置体系,形成外循环。壳体1内部的物料通过物料喷射管5高压喷入,从而在反应器内形成局部负压,使反应体系物料形成内部高速循环。并且反应期间,刺刀管4内通冷却水移走反应热,从而保持反应器内温度保持恒定,以进行反应。

32.实施例2:实施例2提供本实用新型制备己二腈的方法:

33.s1:分别计量以20kg/h和15kg/h将脱水后的1,3丁二烯和催化剂混合体系从第一入料管10,第二入料管11中输送至循环装置内;

34.s2:再将0℃的氰化氢(hcn)以7.5kg/h通过物料喷射管5输入壳体 1内部,进行循

环,得到42.5kg/h产物料流。运行48小时后,在出料口 12取样,通过氢氧化钠水溶液吸收后,滴定氢氧化钠溶液进行测定样品中氰化氢的含量,基本检测不到产物中有残留的hcn,说明在该实施例中,氰化氢转化率基本为100%。

35.实施例3:实施例3提供本实用新型制备己二腈的方法:

36.s1:设定计量以20kg/h和15kg/h将脱水后的1,3丁二烯和催化剂混合体系输送至反应装置体系进行循环;

37.s2:将0℃的hcn以8.5kg/h通过物料喷射管4输入反应装置体系,得到43.5kg/h产物料流。运行48小时后,在出料口12取样,通过氢氧化钠水溶液吸收后,滴定氢氧化钠溶液进行测定样品中氰化氢的含量,同样基本检测不到产物中有残留的hcn,说明在该实施例中,氰化氢转化率基本为 100%。

38.实施例4:实施例4提供本实用新型制备己二腈的方法:

39.s1:设定计量以20kg/h和15kg/h将脱水后的1,3丁二烯和催化剂混合体系输送至反应装置体系进行循环;

40.s2:将0℃的hcn以9.0kg/h通过物料喷射管4输入反应装置体系,得到44kg/h产物料流。运行48小时后,在出料口12取样,通过氢氧化钠水溶液吸收后,滴定氢氧化钠溶液进行测定样品中氰化氢的含量,此时分析得到流出物料中hcn含量为60重量ppm。

41.以上的实施例也充分说明了本实用新型能够提高氰化氢的转化率,提高原料的利用率,并且减少了催化剂的浪费。

42.以上就本实用新型较佳的实施例作了说明,但不能理解为是对权利要求的限制。本实用新型不仅局限于以上实施例,其具体结构允许有变化,凡在本实用新型独立要求的保护范围内所作的各种变化均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1