一种超微细重质碳酸钙粉碎装置的制作方法

1.本实用新型涉及粉碎装置技术领域,尤其涉及一种超微细重质碳酸钙粉碎装置。

背景技术:

2.重质碳酸钙,简称重钙,是由天然碳酸盐矿物如方解石、大理石、石灰石磨碎而成,超微细重质碳酸钙在加工的过程中需要用到粉碎装置对其进行粉碎。

3.然而现有的粉碎装置粉碎效果差,粉碎出来的颗粒较大,粉碎精细度较低,且粉碎后的物料大小不均匀。因此,我们提出了一种超微细重质碳酸钙粉碎装置。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种超微细重质碳酸钙粉碎装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种超微细重质碳酸钙粉碎装置,包括粉碎箱,所述粉碎箱的顶部设有进料斗,所述粉碎箱的下部安装有抽屉,且粉碎箱的内壁固定有位于抽屉上方的筛网,所述筛网的上方依次设有压碎机构和粉碎机构,粉碎机构包括固定在粉碎箱背面外壁的l型板、固定在l型板外壁的驱动电机和两个粉碎组件,且压碎机构包括驱动组件和移动组件。

7.优选的,两个所述粉碎组件均包括通过两个轴承分别与粉碎箱的两边内壁连接的转轴以及依次固定套接在转轴上的粉碎辊和齿轮。

8.优选的,两个所述齿轮相互啮合,且驱动电机的输出轴通过联轴器与其中一个转轴同轴连接。

9.优选的,所述驱动组件包括开设在粉碎箱背面内壁的背槽、固定在粉碎箱侧壁的伺服电机和一端通过联轴器与伺服电机输出轴同轴连接的丝杠。

10.优选的,所述丝杠的另一端通过轴承与背槽的一侧内壁连接,且伺服电机的输出轴通过轴承与背槽的另一侧内壁连接。

11.优选的,所述移动组件包括螺接在丝杠上的l型滑块、通过轴承与l型滑块正面内壁连接的滚动轴、固定套接在滚动轴上的碾压辊和固定在l型滑块侧壁的毛刷,且l型滑块的外壁与背槽的内壁滑动连接。

12.本实用新型的有益效果为:

13.1、通过粉碎机构和筛网的配合使用,通过两个粉碎辊反向转动进行粉碎,提高了粉碎效果,并且通过筛网的筛分作用使得粉碎后的物料颗粒大小均匀,满足加工的需求;

14.2、设置有压碎机构,通过碾压辊的不断滚动,能够将粉碎后不合格的物料不断进行碾压,使其能够逐渐从筛网处落下,提高了粉碎装置的粉碎精细度,提高了出料率,通过毛刷不断移动能够帮助合格的物料快速落下,且也能够降低筛网堵塞情况发生的概率,从而提高了筛分速率。

附图说明

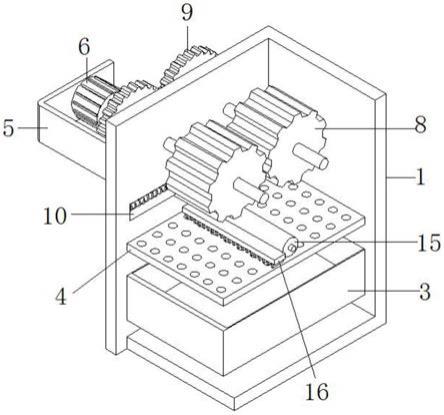

15.图1为本实用新型提出的一种超微细重质碳酸钙粉碎装置右视结构示意图;

16.图2为本实用新型提出的一种超微细重质碳酸钙粉碎装置的剖视结构示意图;

17.图3为图2中两个粉碎辊隐藏状态下的结构示意图;

18.图4为本实用新型提出的一种超微细重质碳酸钙粉碎装置的背视结构示意图。

19.图中:1粉碎箱、2进料斗、3抽屉、4筛网、5l型板、6驱动电机、7转轴、8粉碎辊、9齿轮、10背槽、11伺服电机、12丝杠、13l型滑块、14滚动轴、15碾压辊、16毛刷。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.实施例1,参照图1和图2,一种超微细重质碳酸钙粉碎装置,由粉碎箱1、进料斗2、抽屉3、筛网4、压碎机构和粉碎机构组成,用于加料的进料斗2固定连通在粉碎箱1的顶部中心处,用于接料的抽屉3活动安装在粉碎箱1的下部,且为了方便工人操作,在抽屉3的右侧外壁焊接一个把手,用于将粉碎合格的物料筛分出去的筛网4固定在粉碎箱1的内壁并位于抽屉3的上方,压碎机构和粉碎机构自下而上依次设在筛网4的上方;

22.粉碎机构具体是由l型板5、驱动电机6和两个粉碎组件组成,l型板5焊接在粉碎箱1的背面上部外壁,驱动电机6通过螺栓安装在l型板5的正面外壁,为了驱动电机6能够正常启动,驱动电机6通过导线连接有开关,且开关连接上电源线;

23.两个粉碎组件结构相同均是由转轴7、粉碎辊8和齿轮9组成,转轴7通过两个轴承分别与粉碎箱1的两边上部内壁连接,粉碎辊8固定套接在转轴7上并位于粉碎箱1内与进料斗2落料位置相适配的位置,齿轮9固定套接在转轴7上并位于粉碎箱1外;

24.另外,为了通过一个驱动电机6同时驱动两个粉碎组件工作来节约一定的电力资源,降低使用成本,并且保证两个粉碎辊8反向转动,将两个齿轮9相互啮合,并将驱动电机6的输出轴通过联轴器与位于左边的转轴7同轴连接在一起;

25.在本实施中,通过驱动电机6驱动左边的转轴7和齿轮9正向转动,右边啮合的齿轮9立马会驱动右边转轴7上的粉碎辊8反向转动,从而对从进料斗2处落下的物料进行粉碎,提高了粉碎效果,并且经过粉碎后合格的物料会从筛网4处被筛分到抽屉3内进行统一储存,这样使得粉碎后的物料颗粒大小均匀,满足加工的需求。

26.实施例2,参照图3和图4,本实施例是在实施例1的基础上进行优化,具体是:

27.压碎机构具体是由驱动组件和移动组件组成,驱动组件由背槽10、伺服电机11和丝杠12组成,背槽10开设在粉碎箱1的背面内壁,伺服电机11通过螺栓安装在粉碎箱1的右边外壁,丝杠12的右端通过联轴器与伺服电机11的输出轴同轴连接,丝杠12的左端通过轴承与背槽10的左侧内壁连接,且伺服电机11的输出轴通过轴承与背槽10的右侧内壁贯穿连接;

28.为了保证丝杠12能够进行正反转动,将伺服电机11通过导线连接有倒顺开关,且倒顺开关连接上电源线;

29.移动组件具体是由l型滑块13、滚动轴14、碾压辊15和毛刷16构成,l型滑块13螺纹

安装在丝杠12的中部,滚动轴14通过轴承与l型滑块13的正面内壁连接,碾压辊15固定套接在滚动轴14上,且碾压辊15的外壁与筛网4的表面形成滚动配合,毛刷16通过螺栓安装在l型滑块13的侧壁,且毛刷16底部均匀分布的刷毛接触到筛网4的表面,为了进行限位,将l型滑块13的外壁与背槽10的内壁滑动连接;

30.在本实施中,通过伺服电机11驱动丝杠12转动,在背槽10的限位下使得l型滑块13带动碾压辊15滚动以及毛刷16移动,通过碾压辊15的不断滚动,能够将经过粉碎机构粉碎后不合格的物料不断进行碾压,使其能够逐渐从筛网4处落下,提高了粉碎装置的粉碎精细度,并且通过毛刷16不断移动能够帮助合格的物料快速落下,并且也能够降低筛网4堵塞情况发生的概率。

31.工作原理:在使用时,首先将超微细重质碳酸钙物料从进料斗2加入,此时通过驱动电机6驱动左边的转轴7和齿轮9正向转动,右边啮合的齿轮9立马会驱动右边转轴7上的粉碎辊8反向转动,从而对从进料斗2处落下的物料进行粉碎;

32.其次,经过粉碎后的物料落在筛网4表面,合格的物料从筛网4处落到抽屉3内进行统一收集,然后伺服电机11驱动丝杠12转动,在背槽10的限位下使得l型滑块13带动碾压辊15滚动对粉碎不合格的物料不断进行碾压以及毛刷16移动帮助合格的物料快速落下;

33.最后,粉碎装置粉碎结束后,将抽屉3抽出将内部粉碎后的物料进行统一倾倒收集。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1