一种混凝土脱模剂制备用外乳化式反应釜

1.本实用新型属于混凝土化学外加剂技术领域,具体涉及一种混凝土脱模剂制备用外乳化式反应釜。

背景技术:

2.乳化石蜡、有机硅烷等制备混凝土脱模剂、防水剂都需要分别对油相和水相进行计量和加热,然后再进行乳化。现在市面上的单反应罐式反应釜,进行乳化反应时都需要单独对原料进行加热,制备乳液极容易出现分层且粒径粗大,所以乳化反应对其温度及乳化剂用量要求高且敏感,设计一种能精准控制乳化温度和乳化剂用量的反应釜对该脱模剂具有重要意义。但市面上的反应釜一般都是单反应罐,无配套称量装置且无相对应原料罐,导致乳化时各原料温度不同,并且需分批、反复称重各个原料,其工作效率低且易存在误差,无法保证该脱模剂乳化效果及后期的稳定性。

技术实现要素:

3.为了解决上述技术问题,本实用新型所采用的技术方案为:

4.一种混凝土脱模剂制备用外乳化式反应釜,包括釜体,所述釜体内设置有第一隔板,所述第一隔板将所述釜体分隔为上下设置的原料腔和反应腔,所述原料腔内设置有第二隔板,所述第二隔板将所述原料腔分隔为油相区和水相区,所述油相区和水相区分别通过设置在所述第一隔板上的第一出料口、第二出料口与所述反应腔连通,所述第一出料口和所述第二出料口设置有控制其打开或关闭的电磁阀;所述釜体为双层结构,所述双层结构的夹层中设置有加热装置。

5.进一步地,所述釜体的上端设置有第一搅拌机构,所述第一搅拌机构包括第一主转轴、第一搅拌组件和第一驱动电机,所述第一主转轴的一端延伸至所述釜体外侧与所述第一驱动电机的驱动端连接,所述第一主转轴的另一端位于所述油相区,所述第一搅拌组件位于所述油相区内,并可拆卸连接在所述第一主转轴上;所述第一驱动电机固定安装所述釜体的上端。

6.进一步地,所述釜体的上端设置有第二搅拌机构,所述第二搅拌机构包括第二主转轴、第二搅拌组件和第二驱动电机,所述第二主转轴的一端延伸至所述釜体外侧与所述第二驱动电机的驱动端连接,所述第二主转轴的另一端位于所述釜体内,并延伸至所述反应腔,所述搅拌组件位于所述反应腔内,并可拆卸连接在所述第二主转轴上;所述第二驱动电机固定安装所述釜体的上端。

7.进一步地,所述第二主转轴与所述第一隔板密封转动连接。

8.进一步地,与所述油相区对应的所述第一隔板上安装有第一重量传感器和第一温度传感器;与所述油相区的所述釜体上端安装有第一进料口。

9.进一步地,与所述水相区对应的所述第一隔板上安装有第二重量传感器和第二温度传感器;与所述水相区的所述釜体上端安装有第二进料口。

10.进一步地,还包括位于所述釜体外侧的控制仪,所述控制仪与所述第一重量传感器、所述第二重量传感器、所述第一温度传感器、所述第二温度传感器、所述第一驱动电机、所述第二驱动电机、所述加热装置、所述电磁阀电连接。

11.进一步地,所述加热装置设置在所述釜体的下端;所述釜体外侧安装有固定支架。

12.进一步地,所述釜体的下端设置有第三出料口,所述第三出料口连接有输料管道,所述输料管道与储料罐和雾化喷枪连接,所述输料管道与所述储料罐和雾化喷枪之间设置有连接阀。

13.本实用新型的有益效果:

14.1、该脱模剂制备用的外乳化式反应釜,反应腔上端安装有带重量传感器和温度感应器的油相区和水相区,可以准确控制原料腔内原料的温度和重量,实现原料温度和重量的可控性。

15.2、反应腔和油相区都带有可拆卸搅拌组件,可以根据搅拌量更换搅拌组件。

16.3、与市售单反应罐反应釜相比,通过该外乳化式反应釜制备脱模剂,乳液粒径更小,粒径在200nm左右,乳液稳定性更强,乳液在3个月内未出现任何分层及破乳现象。

附图说明

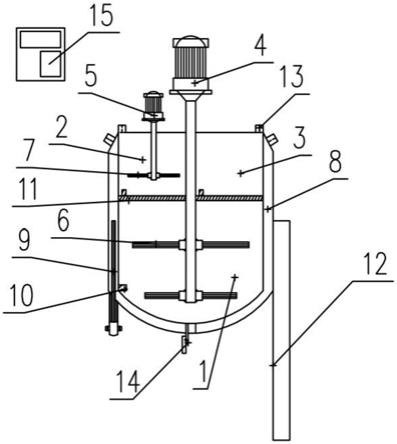

17.图1是本实用新型中的实施例1的整体结构示意图;

18.图2是本实用新型中的实施例2的整体结构示意图;

19.其中,1、釜体;2、油相区;3、水相区;4、第二搅拌机构;5、第一搅拌机构;6、第二搅拌组件;7、第一搅拌组件;8、加热壁;9、加热装置;10、第三温度传感器;11、第一重量传感器;12、固定支架;13、第二进料口;14、第三出料口;15、控制仪;16、输料管道;17、连接阀;18、储存罐和雾化喷枪。

具体实施方式

20.本实用新型提供了一种混凝土脱模剂制备用外乳化式反应釜。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

21.实施例1

22.参考图1,一种混凝土脱模剂制备用外乳化式反应釜,包括釜体1,釜体1内设置有第一隔板,第一隔板将釜体1分隔为上下设置的原料腔和反应腔,原料腔内设置有第二隔板,第二隔板将原料腔分隔为油相区2和水相区3,油相区2和水相区3分别通过设置在第一隔板上的第一出料口、第二出料口与反应腔连通,第一出料口和第二出料口设置有控制其打开或关闭的电磁阀;釜体1为双层结构,双层结构的夹层中设置有加热装置9,形成加热壁8。

23.在本实施例中,釜体1的上端设置有第一搅拌机构5,第一搅拌机构5包括第一主转轴、第一搅拌组件7和第一驱动电机,第一主转轴的一端延伸至釜体1外侧与第一驱动电机的驱动端连接,第一主转轴的另一端位于油相区2,第一搅拌组件7位于油相区2内,并可拆卸连接在第一主转轴上;第一驱动电机固定安装釜体1的上端。

24.在本实施例中,第一搅拌组件7为多个搅拌杆,均匀安装在第一主转轴上。

25.其中,第一主转轴位于油相区2的中轴线上。

26.釜体1的上端设置有第二搅拌机构4,第二搅拌机构4包括第二主转轴、第二搅拌组件6和第二驱动电机,第二主转轴的一端延伸至釜体1外侧与第二驱动电机的驱动端连接,第二主转轴的另一端位于釜体1内,并延伸至反应腔,搅拌组件位于反应腔内,并可拆卸连接在第二主转轴上;第二驱动电机固定安装釜体1的上端。

27.在本实施例中,第二搅拌组件6为多个搅拌杆,多个搅拌杆上下分层设置,均匀安装在第二主转轴上。

28.在本实施例中,第二主转轴与第一隔板密封转动连接。

29.在本实施例中,第一搅拌组件7和第二搅拌组件6分别可拆卸地安装在第一主转轴和第二主转轴上,可以根据搅拌量更换搅拌杆。

30.在本实施例中,与油相区2对应的第一隔板上安装有第一重量传感器11和第一温度传感器;与油相区2的釜体1上端安装有第一进料口。

31.与水相区3对应的第一隔板上安装有第二重量传感器和第二温度传感器;与水相区3的釜体1上端安装有第二进料口13。

32.本实施例提供的混凝土脱模剂制备用外乳化式反应釜,还包括位于釜体1外侧的控制仪15,控制仪15与第一重量传感器11、第二重量传感器、第一温度传感器、第二温度传感器、第三温度传感器10、第一驱动电机、第二驱动电机、加热装置9、电磁阀电连接。其中,第三温度传感器10用于监测反应腔的乳液温度。

33.控制仪15通过读取第一重量传感器11、第二重量传感器、第一温度传感器、第二温度传感器、第三温度传感器10的测量值,使油相区2和水相区3(原料腔)内温度和重量达到预定值,控制仪15通过控制加热装置9,使原料温度保持一致,控制仪15通过控制设置在第一出料口和第二出料口的电磁阀,使达到所需温度及重量的原料进入反应腔进行乳化反应。

34.在本实施例中,加热装置9设置在釜体1的下端;釜体1外侧安装有固定支架12。

35.在本实施例中,釜体1的下端设置有第三出料口14,第三出料口14设置有控制其打开或关闭的电磁阀。

36.在其他实施例中,油相区2、水相区3和反应腔也可以是独立设置的罐体,即油相罐、水相罐和反应罐。

37.实施例2

38.参考图2,实施例2提供的一种混凝土脱模剂制备用外乳化式反应釜是在实施例1的基础上进行的添加,相同部分不再赘述,本实施例只描述添加部分。

39.在本实施例中,釜体1的下端设置有第三出料口14,第三出料口14设置有控制其打开或关闭的电磁阀。第三出料口14连接有输料管道16,输料管道16与储料罐和雾化喷枪18连接,输料管道16与储料罐和雾化喷枪之间设置有连接阀17,储料罐和雾化喷枪18对混凝土模具进行雾化喷涂。

40.本实用新型的工作原理:

41.在配制脱模剂时,使用者将原料a加入到油相区2内,将水加入到水相区3内,通过控制仪15控制加热装置9和第一搅拌机构5,使油相区2内原料加热并充分搅拌,使水相区3内水分保持与油相区2内原料相同温度,在完成搅拌后,通过控制仪15控制设置在第一出料口和第二出料口的电磁阀,将油相区2内原料和水相区3内水注入反应腔,通过控制仪15控

制第二搅拌机构4在反应腔中进行乳化,在完成乳化后,通过控制仪15控制第三出料口14的电磁阀,输出脱模剂,完成实施例1的工作。

42.通过控制仪15控制第三出料口14的电磁阀,将原料通过输料管道16和连接阀17注入储料罐和雾化喷枪18,完成实施例2的工作。

43.以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1