一种氮化硼生产用自动装填料装置的制作方法

1.本实用新型涉及氮化硼生产技术领域,具体是一种氮化硼生产用自动装填料装置。

背景技术:

2.立方氮化硼晶体由于其较高的硬度和较好的耐磨性,广泛应用于刀具的制造。立方氮化硼粉末与结合剂混合,在高温高压的状态下能够生成立方氮化硼晶体,其中立方氮化硼粉末与结合剂混合的混合程度直接影响立方氮化硼晶体的生成质量和生成率,在混合过程中需要进料。

3.现有技术中,存在问题如下:

4.现有的氮化硼生产在混合过程中,大多数都是通过人为进料,人为一次性进料导致原料无法混合均匀,进而降低了原料混合的质量。

技术实现要素:

5.本实用新型的目的在于提供一种氮化硼生产用自动装填料装置,以解决上述背景技术中提出的问题。

6.本实用新型的技术方案是:一种氮化硼生产用自动装填料装置,包括加工箱,所述加工箱的顶部固定连接有l形板,l形板底部固定连接有驱动电机,驱动电机的输出端通过联轴器连接有驱动轴,加工箱的顶部内壁开设有转动孔,驱动轴的底端贯穿转动孔延伸至加工箱内,驱动轴的圆柱外侧壁上固定连接有多个搅拌杆,多个搅拌杆均位于加工箱内,加工箱顶部的进料口内固定连接有进料箱,进料箱上安装有自动进料机构。

7.优选的,所述自动进料机构包括开设于进料箱出料口一侧内壁的活动槽,活动槽内滑动连接有出料板,出料板的一侧固定连接有滑动杆,活动槽的一侧内壁开设有滑动孔,滑动杆的一端贯穿滑动孔并固定连接有连接杆,连接杆的一端开设有活动孔,活动孔内滑动连接有活动杆,活动杆上适配安装有传动挤压单元。

8.优选的,所述滑动杆上套接有伸缩弹簧,伸缩弹簧的两端分别与连接杆和进料箱固定连接。

9.优选的,所述连接杆的底部固定连接有滑块,加工箱的顶部固定连接有固定轨道,滑块滑动连接于固定轨道上。

10.优选的,所述传动挤压单元包括两个转动连接于加工箱顶部的两个转动轴,两个转动轴上均固定套接有传动轮,两个传动轮上张紧套接有传动带,传动带的外侧壁固定连接有固定块,固定块的一端开设有移动槽,移动槽内滑动连接有活动块,活动块一端的斜角与活动杆相适配,移动槽内设有复位弹簧,复位弹簧的两端分别与活动块和固定块固定连接。

11.优选的,其中一个所述转动轴上键连接有减速齿轮,驱动轴上键连接有转动齿轮,转动齿轮与减速齿轮相啮合。

12.优选的,所述活动杆的一侧转动连接有螺纹杆,螺纹杆上螺接有u形安装杆,u形安装杆的两端分别固定连接于连接杆的两侧。

13.本实用新型通过改进在此提供一种氮化硼生产用自动装填料装置,与现有技术相比,具有如下改进及优点:

14.其一:本实用新型通过驱动电机转动带动驱动轴和减速齿轮转动,减速齿轮转动带动转动轴、传动轮和传动转动,传动带转动带动固定块和活动块进行慢速圆周转动,活动块在圆周转动带动活动杆和连接杆进行移动,连接杆移动带动出料板和伸缩弹簧移动,出料板打开出料口进行出料,当活动块远离活动杆时,伸缩弹簧带动滑动杆和出料板进行复位关闭出料口,实现了进料箱内的原料能够分批进行自动进料,进而提高了混合的质量;

15.其二:本实用新型通过转动螺纹杆,使得螺纹杆在u形安装杆上进行移动,螺纹杆移动带动活动杆进行移动,使得活动杆移动一段距离后不与圆周转动的活动块相接触,这时使得原料能够进入充分混料阶段,实现了对自动进料进行调节,进而能够控制自动进料的量。

附图说明

16.下面结合附图和实施例对本实用新型作进一步解释:

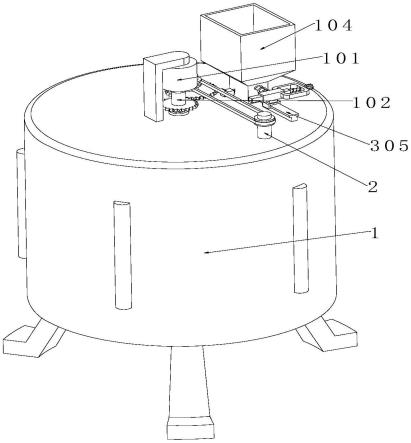

17.图1是本实用新型的立体结构示意图;

18.图2是本实用新型的剖面立体结构示意图;

19.图3是本实用新型的自动进料机构立体结构示意图;

20.图4是本实用新型的进料箱、出料板和滑动杆配合的平面结构示意图;

21.图5是本实用新型的固定块和活动块配合的剖面平面结构示意图。

22.附图标记说明:

23.1、加工箱;101、驱动电机;102、驱动轴;103、搅拌杆;104、进料箱;105、转动齿轮;2、转动轴;201、传动轮;202、传动带;203、减速齿轮;204、固定块;205、复位弹簧;206、活动块;3、出料板;301、滑动杆;302、伸缩弹簧;303、连接杆;304、滑块;305、固定轨道;4、u形安装杆;401、螺纹杆;402、活动杆。

具体实施方式

24.下面对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.本实用新型通过改进在此提供一种氮化硼生产用自动装填料装置,本实用新型的技术方案是:

26.如图1-图5所示,一种氮化硼生产用自动装填料装置,包括加工箱1,加工箱1的顶部固定连接有l形板,l形板底部固定连接有驱动电机101,驱动电机101的输出端通过联轴器连接有驱动轴102,加工箱1的顶部内壁开设有转动孔,驱动轴102的底端贯穿转动孔延伸至加工箱1内,驱动轴102的圆柱外侧壁上固定连接有多个搅拌杆103,多个搅拌杆103均位于加工箱1内,加工箱1顶部的进料口内固定连接有进料箱104,进料箱104上安装有自动进

料机构;借由上述结构,通过多个搅拌杆103的设置,多个搅拌杆103均匀分布在驱动轴102的长度方向上,实现了对原料进行混合。

27.进一步的,自动进料机构包括开设于进料箱104出料口一侧内壁的活动槽,活动槽内滑动连接有出料板3,出料板3的一侧固定连接有滑动杆301,活动槽的一侧内壁开设有滑动孔,滑动杆301的一端贯穿滑动孔并固定连接有连接杆303,连接杆303的一端开设有活动孔,活动孔内滑动连接有活动杆402,活动杆402上适配安装有传动挤压单元;借由上述结构,通过出料板3的设置,实现了出料板3能够打开出料口进行进料和关闭出料口停止进料。

28.进一步的,滑动杆301上套接有伸缩弹簧302,伸缩弹簧302的两端分别与连接杆303和进料箱104固定连接;借由上述结构,通过伸缩弹簧302的设置,实现了带动滑动杆301和出料板3进行复位。

29.进一步的,连接杆303的底部固定连接有滑块304,加工箱1的顶部固定连接有固定轨道305,滑块304滑动连接于固定轨道305上;借由上述结构,通过固定轨道305的设置,与滑块304配合作用下,实现了连接杆303能够稳定的进行移动。

30.进一步的,传动挤压单元包括两个转动连接于加工箱1顶部的两个转动轴2,两个转动轴2上均固定套接有传动轮201,两个传动轮201上张紧套接有传动带202,传动带202的外侧壁固定连接有固定块204,固定块204的一端开设有移动槽,移动槽内滑动连接有活动块206,活动块206一端的斜角与活动杆402相适配,移动槽内设有复位弹簧205,复位弹簧205的两端分别与活动块206和固定块204固定连接;借由上述结构,通过活动块206的设置,实现了挤压活动杆402带动连接杆303进行移动。

31.进一步的,其中一个转动轴2上键连接有减速齿轮203,驱动轴102上键连接有转动齿轮105,转动齿轮105与减速齿轮203相啮合;借由上述结构,通过减速齿轮203的设置,实现了起到了降低转速的作用,延缓自动进料的频率。

32.进一步的,活动杆402的一侧转动连接有螺纹杆401,螺纹杆401上螺接有u形安装杆4,u形安装杆4的两端分别固定连接于连接杆303的两侧;借由上述结构,通过螺纹杆401的设置,实现了对自动进料进行调节,进而能够控制自动进料的量。

33.工作原理:驱动电机101转动带动驱动轴102和搅拌杆103转动,搅拌杆103转动多原料进行搅拌,驱动轴102转动带动减速齿轮203转动,减速齿轮203转动带动其中一个转动轴2转动,其中一个转动轴2通过两个传动轮201和传动带202带动另一个转动轴2转动,传动带202转动带动固定块204和活动块206进行慢速圆周转动,活动块206在圆周转动的过程中会带动活动杆402和连接杆303进行移动,连接杆303移动带动出料板3和伸缩弹簧302移动,伸缩弹簧302移动并发生弹性形变,同时出料板3打开出料口进行出料,当活动块206远离活动杆402时,伸缩弹簧302带动滑动杆301和出料板3进行复位,使得出料板3将出料口关闭,活动块206挤压活动杆402的过程中,在伸缩弹簧302的弹力作用下,当出料板3打开出料孔口最大程度时停止移动,这时活动块206进行收缩会挤压复位弹簧205进行压缩,直至活动块206远离活动杆402,实现了进料箱104内的原料能够分批进行自动进料,进而提高了原料混合的质量,转动螺纹杆401,使得螺纹杆401在u形安装杆4上进行移动,螺纹杆401移动带动活动杆402进行移动,使得活动杆402移动一段距离后不与圆周转动的活动块206相接触,这时使得原料能够进入充分混料阶段,实现了对自动进料进行调节,进而能够控制自动进料的量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1