微纳米气泡液体生成系统及热水器的制作方法

微纳米气泡液体生成系统及热水器

1.相关申请的交叉引用

2.本技术是基于申请号为202120289186.2,申请日为2021年02月01号的中国专利申请提出,并要求该中国专利申请的优先权,该中国专利申请的全部内容在此引入本技术作为参考。

技术领域

3.本实用新型属于家用电器技术领域,具体是一种微纳米气泡液体生成系统及热水器。

背景技术:

4.微纳米气泡水是指在水中溶解有大量的气泡直径在0.1~50μm的微小气泡。微纳米气泡水现在较为广泛用于工业水处理及水污染处理上,现在也逐步应用在日常生活及美容产品上。

5.微纳米气泡由于尺寸较小,能表现出有别于普通气泡的特性,如存在时间长、较高的界面ζ电位和传质效率高等特性。利用微纳米气泡的特性,可以制作微纳米气泡水用于蔬菜水果的农残留降解,且能灭杀细菌及部分病毒,对一些肉类的抗生素及激素也有部分作用。

6.目前根据气泡发生机制可将微纳米气泡水发生技术分为:加压溶气法、引气诱导法以及电解析出法等方式。传统加压溶气形成的气泡虽然细小,但需要配增压泵进行增压,致使系统运行体量较大,运行噪音及震动较大,不利于应用在小型设备上,且成本高,性价比低;系列运行及控制较复杂,体验效果较差。

7.也有的微纳米气泡水在产生过程中,在气体溶于液体中形成溶气水的过程中,用水终端通常无法出水,导致用户需要等待一段时间方能使用微纳米气泡水;甚至在使用微纳米气泡水时,在微纳米气泡水不足时无法连续输出,影响用户体验。

技术实现要素:

8.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种微纳米气泡液体生成系统,所述微纳米气泡液体生成系统压力稳定可控、溶气液体生成效率高、系统运行简单,解决了现有技术中传统加压溶气运行体量大、成本高、性价比低的技术问题。

9.本实用新型还旨在提出一种具有上述微纳米气泡液体生成系统的热水器。

10.根据本实用新型实施例的一种微纳米气泡液体生成系统,包括:溶气装置,所述溶气装置内形成有混合腔,所述溶气装置上形成有与所述混合腔相连通的进液流路和进气气路;进气组件,所述进气组件连接所述溶气装置,所述进气组件使所述进气气路向着所述混合腔进气,并使所述溶气装置中的气体和液体混合形成气液混合液。

11.根据本实用新型实施例的微纳米气泡液体生成系统,进气组件可向着溶气装置快

速进气,使溶气装置中充满气体;溶气装置在进气的过程同时将液体向外排出,从而在进气的过程中溶气装置中的气液混合液可向用水端流出,整个过程无需断水,为后续形成微纳米气泡水提供了保障。

12.根据本实用新型一些实施例的微纳米气泡液体生成系统,还包括液路调压阀组件,所述液路调压阀组件设在所述进液流路上,所述液路调压阀组件用于调节所述进液流路的压力。

13.根据本实用新型一些实施例的微纳米气泡液体生成系统,所述进气组件包括泵体,所述溶气装置上形成有与所述混合腔相连通的出液流路,所述泵体设在所述出液流路上,用于抽取所述溶气装置中的液体,以使所述溶气装置中的气体压力小于所述进气气路中气体的压力时,所述进气气路向所述混合腔进气。

14.可选地,所述溶气装置上还设有与所述混合腔连通的汇合流路,所述汇合流路的一端分别连通所述进液流路和所述进气气路,所述汇合流路的另一端连通所述混合腔,所述泵体设在所述汇合流路上。

15.根据本实用新型一些实施例的微纳米气泡液体生成系统,所述进气组件包括充气泵,所述充气泵设在所述进气气路上,所述充气泵可为所述混合腔充气。

16.根据本实用新型进一步的实施例,微纳米气泡液体生成系统还包括稳压阀,所述稳压阀与所述液路调压阀组件并联设置。

17.可选地,所述稳压阀的两端与所述液路调压阀组件并联后设在所述进液流路上;或者,与所述稳压阀连接的分液流路的一端连接在所述液路调压阀组件的进液端,另一端连接在所述溶气装置的进液端;或者,与所述稳压阀连接的分液流路的一端连接在所述液路调压阀组件的进液端,另一端连接在所述混合腔的出液流路上。

18.可选地,所述液路调压阀组件包括流量调节阀,所述稳压阀和所述流量调节阀集成设置在所述进液流路上。

19.可选地,所述进液流路与所述混合腔通过进液口连通,所述进气气路与所述混合腔通过进气口连通;所述液路调压阀组件包括进水阀和稳压阀,所述进液流路上设有用于控制所述进液流路内水流通断的所述进水阀和用于稳定所述进液口进水压力的稳压阀,所述充气泵泵送的空气压力不小于所述进液口的进水压力;或所述液路调压阀组件包括:压力调节阀,所述压力调节阀串接于所述进液流路上,所述压力调节阀的出水压力在上阈值和下阈值之间可调。

20.可选地,所述进水阀与所述稳压阀依次串接于所述进液流路上;或所述进水阀的两端和所述稳压阀并联后串接于所述进液流路。

21.可选地,所述进水阀为两位三通阀,所述两位三通阀具有并联设置的两个出水水路,所述稳压阀串接于两个所述出水水路中的其中一个上。

22.可选地,所述稳压阀为可调式稳压阀,所述充气泵泵送的空气压力不小于所述可调式稳压阀的可调压力范围的下阈值。

23.根据本实用新型一些实施例的微纳米气泡液体生成系统,还包括:控制器,所述控制器与所述充气泵通讯连接用于控制所述充气泵启停;或者所述控制器与所述进气组件的泵体连接用于控制所述泵体启停。

24.根据本实用新型进一步的实施例,微纳米气泡液体生成系统还包括:水流传感器,

所述水流传感器设于所述进液流路上,以检测所述进液流路的进液流量;所述水流传感器与所述控制器通讯连接;所述控制器构造成在所述水流传感器检测到水流信号时控制启动所述充气泵或泵体。

25.根据本实用新型一些实施例的微纳米气泡液体生成系统,还包括微纳米气泡发生器和出水件,所述微纳米气泡发生器与所述溶气装置的出液流路相连;所述出水件连接在所述出液流路的末端,所述微纳米气泡发生器设于所述出水件内;所述出水件为花洒或水龙头。

26.根据本实用新型实施例的一种热水器,包括:加热装置;前述各个示例中的微纳米气泡液体生成系统,所述微纳米气泡液体生成系统的溶气装置设在所述加热装置的出水端或进水端。

27.根据本实用新型实施例的热水器,通过采用前述的微纳米气泡液体生成系统,热水器内可快速形成溶气液体,并将有一定温度的溶气液体或者经过溶气装置生成后的溶气液体输送至热水器的出水端,使用户能及时使用到所需性质的用水。热水器内部压力调节平稳、运行稳定、用户体验好、产品安全性高。

28.本实用新型的附加方面和优点将在下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

29.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

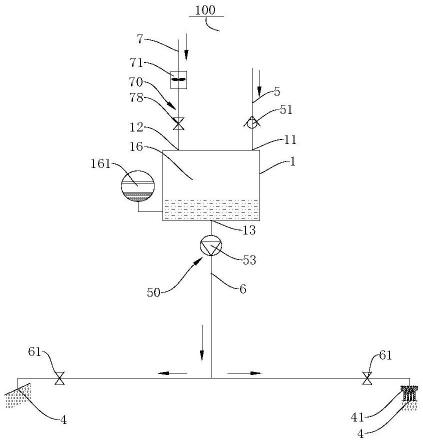

30.图1是根据本实用新型第一方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于稳压阀的上游。

31.图2是根据本实用新型第一方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于稳压阀的下游。

32.图3是图1中所示的微纳米气泡液体生成系统的控制流程示意图。

33.图4是根据本实用新型第二方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于稳压阀的上游。

34.图5是根据本实用新型第二方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于稳压阀的下游。

35.图6是图4中所示的微纳米气泡液体生成系统的控制流程示意图。

36.图7是根据本实用新型第三方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于稳压阀的上游。

37.图8是根据本实用新型第三方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于稳压阀的下游。

38.图9是图7中所示的微纳米气泡液体生成系统的控制流程示意图。

39.图10根据本实用新型一些实施例的热水器的示意图。

40.图11是溶气装置的示意图。

41.图12是根据本实用新型第四方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于压力调节阀的上游。

42.图13是根据本实用新型第四方面一些实施例的微纳米气泡液体生成系统的示意图,其中,水流传感器设于压力调节阀的下游。

43.图14是图12中所示的微纳米气泡液体生成系统的控制流程示意图。

44.图15是根据本实用新型另一些实施例的热水器的示意图,其中,液路调压阀组件为压力调节阀。

45.图16是根据本实用新型第五方面一些实施例的微纳米气泡液体生成系统的示意图,其中,流量调节阀和稳压阀并联设置,且水流传感器设于稳压阀和流量调节阀的上游。

46.图17是根据本实用新型第五方面一些实施例的微纳米气泡液体生成系统的示意图,其中,流量调节阀和稳压阀并联设置,且水流传感器设于稳压阀和流量调节阀的下游。

47.图18是图16中所示的微纳米气泡液体生成系统的控制流程示意图。

48.图19是根据本实用新型第六方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在出液流路上,且水流传感器设于液路调压阀组件的上游。

49.图20是根据本实用新型第六方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在出液流路上,且流量调节阀和稳压阀并联设置、水流传感器设于液路调压阀组件的上游。

50.图21是根据本实用新型第六方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在出液流路上,且稳压阀的分液流路的出液端连接在出液流路上、水流传感器设于液路调压阀组件的上游。

51.图22是根据本实用新型第七方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在汇合流路上,且流量调节阀和稳压阀并联设置、水流传感器设于液路调压阀组件的上游。

52.图23是根据本实用新型第七方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在汇合流路上,且稳压阀的分液流路的出液端连接在泵体后的汇合流路上、水流传感器设于液路调压阀组件的上游。

53.图24是根据本实用新型第七方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在汇合流路上,且稳压阀的分液流路的出液端连接在出液流路上、水流传感器设于液路调压阀组件的上游。

54.图25是图19中所示的微纳米气泡液体生成系统的控制流程示意图。

55.图26是根据本实用新型第八方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在出液流路上,且水流传感器设于液路调压阀组件的上游,液位传感器设在所述溶气装置上。

56.图27是根据本实用新型第八方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在出液流路上,且流量调节阀和稳压阀并联设置、水流传感器设于液路调压阀组件的上游、液位传感器设在所述溶气装置上。

57.图28是根据本实用新型第八方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在出液流路上,且稳压阀的分液流路的出液端连接在出液流路上、水流传感器设于液路调压阀组件的上游、液位传感器设在所述溶气装置上。

58.图29是根据本实用新型第九方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在汇合流路上,且流量调节阀和稳压阀并联设置、水流传感

器设于液路调压阀组件的上游,液位传感器设在所述溶气装置上。

59.图30是根据本实用新型第九方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在汇合流路上,且稳压阀的分液流路的出液端连接在泵体后的汇合流路上、水流传感器设于液路调压阀组件的上游、液位传感器设在所述溶气装置上。

60.图31是根据本实用新型第九方面一些实施例的微纳米气泡液体生成系统的示意图,其中,进气组件为泵体并设在汇合流路上,且稳压阀的分液流路的出液端连接在出液流路上、水流传感器设于液路调压阀组件的上游、液位传感器设在所述溶气装置上。

61.图32是图26中所示的微纳米气泡液体生成系统的控制流程示意图,其中液位传感器设在混合腔的下部。

62.图33是根据本实用新型一些实施例的流量调节阀处于大水压状态时的剖视图。

63.图34是根据本实用新型一些实施例的流量调节阀处于小水压状态时的剖视图。

64.图35是根据本实用新型一些实施例的集成设置的液路调压阀组件的剖视图。

65.图36是图35中流量调节阀处于小水压状态时的剖视图。

66.图37是图35中流量调节阀处于大水压状态时的剖视图。

67.图38是图35中稳压阀打开时的剖视图。

68.图39是图35中稳压阀关闭时的剖视图。

69.图40是根据本实用新型再一些实施例的热水器的示意图,其中,进气组件为泵体,且泵体设在出液流路上。

70.图41是根据本实用新型一些实施例的热水器的流路示意图,其中,进气组件为泵体,且泵体设在汇合流路上,加热装置设在泵体与溶气装置之间。

71.图42是根据本实用新型另一些实施例的热水器的流路示意图,其中,进气组件为泵体,且泵体设在汇合流路上,加热装置设在溶气装置后的出液流路上。

72.附图标记:

73.100、微纳米气泡液体生成系统;

74.1、溶气装置;11、进气口;12、进液口;13、出液口;

75.14、壳体;141、第一端盖;142、第二端盖;

76.15、隔板;151、通孔;16、混合腔;161、液位传感器;

77.2、供电装置;3、控制器;

78.4、出水件;41、微纳米气泡发生器;

79.5、进气气路;50、进气组件;51、单向阀;52、充气泵;53、泵体;

80.6、出液流路;61、出水开关;

81.7、进液流路;70、液路调压阀组件;71、水流传感器;

82.72、稳压阀;721、稳压壳体;722、稳压入口;723、稳压出口;724、调节组件;

83.73、水泵;

84.74、进水阀;75、两位三通阀;76、可调式稳压阀;77、压力调节阀;

85.78、流量调节阀;

86.781、阀壳;7811、阀进口;7812、阀出口;

87.782、稳流组件;7821、稳流阀芯;7822、稳流阀体;

88.783、驱动组件;7831、驱动件;7832、阻隔件;

89.791、第一三通;792、第二三通;

90.8、汇合流路;81、分液流路;82、汇合口;

91.1000、热水器;

92.200、冷水进水流道;300、热水出水流道;400、加热装置。

具体实施方式

93.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

94.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“顶”、“底”、“内”、“外”、“轴向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

95.下面参考说明书附图描述本实用新型实施例的微纳米气泡液体生成系统100。

96.根据本实用新型实施例的一种微纳米气泡液体生成系统100,如图1-图2中的第一方面示例、图4-图5中的第二方面示例、图7-图8中的第三方面示例、图12-图13中的第四方面示例、图16-图17中的第五方面示例、图19、图20、图21中的第六方面的示例、图22、图23和图24中的第七方面的示例、图26、图27和图28中的第八方面示例、图29-图31中的第九方面示例所示,包括:溶气装置1、液路调压阀组件70和进气组件50。

97.其中,溶气装置1内形成有混合腔16,溶气装置1上形成有与混合腔16相连通的进液流路7和进气气路5。进液流路7可将液体引入到混合腔16中,而进气气路5则可将气体引入到混合腔16中。

98.进一步地,进气组件50连接溶气装置1,进气组件50使进气气路5向着混合腔16进气,此时混合腔16中的气体将不断增加;并使溶气装置1中的气体和液体混合形成气液混合液。

99.由上述结构可知,本实用新型实施例的微纳米气泡液体生成系统100,进气组件50可向着溶气装置1快速进气,使溶气装置1中充满气体;溶气装置1在进气的过程同时将液体向外排出,从而在进气的过程中溶气装置1中的气液混合液可向用水端流出,整个过程无需断水,为后续形成微纳米气泡水提供了保障。

100.可以理解的是,相比于现有技术中需要增压泵进行增压的加压溶气法,本实用新型的结构简单、成本低;整体形成模块化、体积小布置紧凑、方便用于小型设备上并可改变占用体积满足不同的使用场景;提高了产品的性价比,进气和溶气过程控制简单、用水端不会断水、可以中途充气、不存在关闭水流的情况,用户体验好,提高了整机开机速度。

101.需要说明的是,本实用新型中的液体指溶有一定气体的液体,或者被加热的液体,或者具有一定杂质的温度较低的自来水,或者被净化装置净化后的纯净水,亦或者为生活水箱中供给的较为纯净的水,而本实用新型中所描述的进水主要指进液,而出水主要指出液,应做广泛的理解,而不应狭隘限制于化学领域中所描述的水。

102.在本实用新型的一些实施例中,上述示例中的液路调压阀组件70设在进液流路7

上,液路调压阀组件70用于调节进液流路7的压力,液路调压阀组件70具有大水压状态和小水压状态,也就是说,液路调压阀组件70可调节溶气装置1中的气体压力和水压,从而改变混合腔16的内部状态。

103.相应的,在液路调压阀组件70处于小水压状态时,溶气装置1处于进气状态且进气组件50动作,使进气气路5向着混合腔16进气;在液路调压阀组件70处于大水压状态时,溶气装置1处于溶气状态且混合腔16中的气体与液体相溶形成溶气液体。

104.进气组件50配合液路调压阀组件70对进液流路7的压力调节,从而使溶气装置1的进液端的压力保持在预设值,并改变进液流路7中的液体的流量大小和混合腔16中气压的大小。

105.那么,当液路调压阀组件70切换为小水压状态时,此时进液流路7将形成小流量进液,混合腔16流出的液体量大于流入的液体量,则混合腔16中的气压降低,而当混合腔16中的气压小于进气气路5中的气压后,与进气气路5连通的气源中的气体可充入到混合腔16中,从而可在进液流路7水压稳定的前提下,向着溶气装置1快速进气,使溶气装置1中充入所需的气体,实现溶气装置1的进气过程。与此同时,由于溶气装置1中始终存有一定液体,且溶气装置1保持进液,那么在溶气装置1进气过程中,始终可从出液流路6中向用水端排出液体,防止断水。

106.当溶气装置1内充满较多气体后,液路调压阀组件70切换为大水压状态,此时进液流路7将形成大流量进液,混合腔16中流入的液体量大于流出的液体量,从而向着混合腔16中快速流入较多的液体使混合腔16中的压力稳定提升,进而促使充入溶气装置1中的气体快速溶于液体中形成溶气液体,为后续进一步生成微纳米气泡水提供了可靠保障。

107.可见,在本实用新型中,通过进气组件50和液路调压阀组件70的相互配合,将极大地方便溶气装置1进行进气和溶气,也能保证始终有水供给至用户。

108.在本实用新型的一些实施例中,如图19、图20、图21中的第六方面的示例、图22、图23和图24中的第七方面的示例、图26、图27和图28中的第八方面示例、图29-图31中的第九方面示例所示,进气组件50包括泵体53,在小水压状态下,泵体53抽液以使进气气路5向着混合腔16进气。在这些示例中,由于小水压状态下进液流路7向着混合腔16流入的液体量较少,而泵体53可快速将相应位置的液体抽出,从而形成压力低于进气气路5外部气源压力的低压区,促使气源能够进入到低压区,并最终使溶气装置1中充入较多的气体。

109.需要说明的是,泵体53可选用普通的抽水泵,用于抽水。

110.例如,在如图19、图20、图21中的第六方面的示例和图26、图27和图28中的第八方面示例,溶气装置1上形成有与混合腔16相连通的出液流路6,泵体53设在出液流路6上,用于抽取溶气装置1中的液体,以使溶气装置1中的气体压力小于进气气路5中气体的压力时,进气气路5向混合腔16进气。在这些示例中,在液路调压阀组件70处于小水压状态下,此时进液流路7向着混合腔16进入的液体流量较少,而在泵体53抽液的过程中,混合腔16中的液体将急剧减少,从而使具有一定体积的混合腔16中的气压降低,混合腔16中形成一定的低压区;与此同时,混合腔16中的气压也会快速降低至低于与进气气路5相连的气源供给系统的气压,此时,气体可通过进气气路5快速向着混合腔16中充气,使混合腔16完成高效进气,并使混合腔16中的压力较为稳定。

111.反之,当泵体53停止抽液时,液路调压阀组件70处于大水压状态并向着混合腔16

快速排入液体,从而使进液流路7中的气体空间急剧减少,溶气装置1中的压力升高,而先前进入到混合腔16中的气体则能够更快地溶入到液体中而形成溶气液体。

112.又例如,在如图22、图23和图24中的第七方面的示例、图29-图31中的第九方面示例所示,溶气装置1上还设有与混合腔16连通的汇合流路8,汇合流路8的一端分别连通进液流路7和进气气路5,汇合流路8的另一端连通混合腔16。此时的气体和液体均可通过汇合流路8进入到混合腔16中。

113.进一步地,泵体53设在汇合流路8上,在小水压状态下,泵体53抽液以使进气气路5向混合腔16进气,具体为泵体53抽取位于液路调压阀组件70后部的液体,从而使进液流路7至混合腔16液体快速减少并形成一定的低压区,被泵体53抽取的液体被排入至混合腔16中,而该低压区同时与进气气路5相连,那么该低压区将使与进气气路5相连的气源供给系统中的气体快速经由汇合流路8而进入到混合腔16中,从而使混合腔16中充入所需的气体量。

114.反之,在大水压状态下进液流路7的液体量较多,从而使液体经由汇合流路8而快速进入到混合腔16中,泵体53停止运行,混合腔16中富含空气的空间被液体快速充斥进而提升了溶气装置1的压力,溶气装置1进入溶气状态,使进入到混合腔16中的气体能够溶于液体中并形成足够量的溶气液体供后续使用。

115.在本实用新型的一些实施例中,如图1-图2中的第一方面示例、图4-图5中的第二方面示例、图7-图8中的第三方面示例、图12-图13中的第四方面示例、图16-图17中的第五方面示例所示,进气组件50包括充气泵52,充气泵52设在进气气路5上,充气泵52可为混合腔16充气。充气泵52用于向溶气装置1内泵送空气,充气泵52泵送的空气压力大于或等于溶气装置1内的压力,从而使充气泵52主动将空气泵入到混合腔16中,实现混合腔16的进气,提升混合腔16的进气效率。

116.在一些示例中,单独使用充气泵52则可实现混合腔16的进气控制和高效进气,例如图1-图2中的第一方面示例、图4-图5中的第二方面示例、图7-图8中的第三方面示例、图12-图13中的第四方面示例、图16-图17中的第五方面示例。

117.在另一些示例中,充气泵52还可用于前述带有泵体53的各个示例中,如用于如图19、图20、图21中的第六方面的示例、图22、图23和图24中的第七方面的示例、图26、图27和图28中的第八方面示例、图29-图31中的第九方面示例中,从而实现充气泵52和泵体53的联用。

118.在具体示例中,可通过泵体53抽液而降低混合腔16中的压力或降低进液流路7中的压力,之后充气泵52再主动运行并提升进气气路5中的压力,从而使充气泵52泵送的空气压力与溶气装置1内的压力的压差更大,以更快地控制混合腔16进气,更容易实现混合腔16的高效进气。上述示例均应落入本实用新型的保护范围中。

119.可选地,在前述各方面设有充气泵52的示例中,微纳米气泡液体生成系统100还包括单向阀51,单向阀51设在进气气路5上,以使充气泵52向着混合腔16充气。通过设置单向阀51可有效控制进气气路5中的气流的流动方向,使气流仅能从充气泵52单方向向着混合腔16充气,而不会是相反的过程,从而确保进气气路5与溶气装置1之间的压力可控,防止溶气装置1泄压甚至无法进气。

120.当然,在未设置充气泵52的各方面示例中,也可以在进气气路5上布设单向阀51,

从而控制与进气气路5连接的气源的气体能够单向向着溶气装置1流入,而不会从溶气装置1中反向流回到气源,确保溶气装置1进气后压力可控。

121.如图16-图17中的第五方面示例、如图20、图21中的第六方面的示例、如图22、图23和图24中的第七方面的示例、如图27和图28中的第八方面示例、图29-图31中的第九方面示例所示,微纳米气泡液体生成系统100还包括稳压阀72,稳压阀72与液路调压阀组件70并联设置,稳压阀72可保证溶气装置1的进液端的压力,使溶气装置1能够在一定的压力下进液;通过选择具有不同压力的稳压阀72,还可实现进气气路5的顺畅进气。在具体的示例中,若稳压阀72的出水压力为p1,充气泵52的出气压力为p2,控制p2≥p1时,可实现进液流路7顺畅进液的同时,确保进气气路5顺畅进气。

122.可选地,如图16、图17、图20、图22、图27、图29的各个示例中所示,稳压阀72的两端与液路调压阀组件70并联后设在进液流路7上。那么在这些示例中,稳压阀72和液路调压阀组件70的入水端交汇并与水源通过管路连接,而稳压阀72和液路调压阀组件70的出水端交汇后汇入到溶气装置1中,从而经过稳压阀72调节水压后,与溶气装置1相连的进液的一端实现压力的调控和水流量大小的调控,确保溶气装置1中具有一定的液体,用水端不断水。

123.在这些示例中,液路调压阀组件70可选择自身可调节流量的流量调节阀78,当稳压阀72运行时,则进液流路7的出液流量为流量调节阀78的出液流量和稳压阀72的出液流量的总和;当稳压阀72关闭时,则进液流路7的出液流量为流量调节阀78的出液流量。液路调压阀组件70还可选择能实现开关的常开阀,则稳压阀72运行且常开阀关闭时,则进液流路7的出液流量为稳压阀72的出液流量;当稳压阀72关闭且常开阀打开时,则进液流路7的出液流量为常开阀的出液流量,从而实现不同的进液压力下的不同的出液流量调节。

124.或者,在图23、图30中示出的示例中,与稳压阀72连接的分液流路81的一端连接在液路调压阀组件70的进液端,另一端连接在溶气装置1的进液端,那么在这些示例中,也可以实现对进液流路7的水压的调节,从而实现进液流路7中的出液流量的调节,使溶气装置1中保持一定的进水而不发生断水。这些示例中的液路调压阀组件70可选择自身可调节流量的流量调节阀78或者常开阀,且为了减小泵体53的抽液压力,可将分液流路81接入到泵体53的后端,从而使泵体53仅需抽取进液流路7中的液体则可,而无需抽取分液流路81中的液体。对于最终进入到溶气装置1中的液体流量,可参见前述示例中稳压阀72的两端与液路调压阀组件70并联后设在进液流路7上的示例中的进液流路7的出液流量的确定方式。

125.或者,在如图21、图24、图28和图31中所示出的示例中,与稳压阀72连接的分液流路81的一端连接在液路调压阀组件70的进液端,另一端连接在混合腔16的出液流路6上,那么在这些示例中,稳压阀72在打开后,部分液体也可以通过分液流路81而进入到出液流路6中,稳压阀72在调节了进液流路7中的水压的同时,也能使混合腔16的溶气液体进一步与分液流路81中的水混合,从而一起向着用水端流出,使整个微纳米气泡液体生成系统100的压力稳定,且出液流路6能保持一定量的出水,防止系统断水。这些示例中的液路调压阀组件70可选择自身可调节流量的流量调节阀78或者常开阀,此时的稳压阀72的出液流量不会对溶气装置1的进液流量有所影响,溶气装置1的进液流量等于流量调节阀78的出液流量或等于常开阀的出液流量,由于分液流路81连接在出液流路6上,因此,当稳压阀72开启时,经稳压阀72的部分液体可进一步流入到用水端,防止断水。这几个示例中的稳压阀72主要指一般的实现开闭调压的稳压阀72。

126.因此,本实用新型中在设置稳压阀72时,可根据实际需要而合理调整稳压阀72的位置。

127.有利地,在分液流路81上还可以设置进液单向阀,从而实现液体从稳压阀72向着出液端的方向流动,而不会出现相反的方向,保证系统的压力稳定。

128.可选地,液路调压阀组件70采用流量调节阀78,流量调节阀78可以为开度连续可调的流量阀,开度连续可调的流量阀的结构可通过阀片旋转来实现通路中流量的变化,阀片具体的旋转实现形式在此不做赘述;也可以为能实现多档位出液流量输出可变的流量切换阀。

129.下面来具体介绍一种多档位出液流量输出可变的流量切换阀,主要以可输出两档出液流量来介绍该流量切换阀。

130.如图33和图34所示,流量切换阀包括阀壳781、稳流组件782和驱动组件783,阀壳781具有可连通的阀进口7811和阀出口7812。稳流组件782和驱动组件783均设在阀壳781内,并将阀壳781分隔为第一腔室和第二腔室,第一腔室与阀进口7811连通,第二腔室与阀出口7812连通,稳流组件782的中部形成与第一腔室和第二腔室连通的第一过水通道,稳流组件782的一端形成与第一腔室和第二腔室连通的第二过水通道;驱动组件783可控制第一过水通道或第二过水通道的通断,从而实现阀出口7812的出水量的调节。

131.可选地,如图33和图34所示,稳流组件782包括稳流阀芯7821和稳流阀体7822,稳流阀体7822设在阀壳781内,稳流阀体7822的两端分别朝向阀进口7811和阀出口7812;稳流阀芯7821设与稳流阀体7822内,稳流阀芯7821中形成有第一过水通道;稳流阀体7821的边缘靠近驱动组件783形成有第二过水通道,当驱动组件783的输出端朝向靠近第二过水通道运动时,第二过水通道关闭,从而使从阀进口7811进入的液体仅能从第一过水通道向着阀出口7812流出,此时流量切换阀处于小水压状态,且流量切换阀输出为小流量,有利于溶气装置1实现进气;当驱动组件783的输出端朝向远离第二过水通道的方向移动时,第二过水通道打开,从而使阀进口7811进入的液体不仅能从第一过水通道向着阀出口7812流出,也能使阀进口7811进入的液体从第二过水通道向着阀出口7812流出,此时流量切换阀处于大水压状态,且流量切换阀输出为大流量,有利于溶气装置1实现溶气。

132.可选地,如图33和图34所示,驱动组件783包括驱动件7831和阻隔件7832,阻隔件7832连接在驱动件7831的输出端,阻隔件7832可相对于第二过水通道移动以导通或关闭第二过水通道。在设计结构和尺寸时,阻隔件7832的外部轮廓应能以完全封堵第二过水通道为宜,实现阻隔件7832闭合在第二过水通道上时,能够让第二过水通道完全封堵。

133.可选地,驱动件7831可选用气缸、步进电机或者电推杆,只要能实现阻隔件7832的步进运动则可,这里不做具体限制。

134.可选地,阻隔件7832可选用隔离板、隔膜、密封塞等结构,只要能实现对第二过水通道的封堵则可,这里不做具体限制。

135.需要说明的是,本实用新型中的流量调节阀78还可用于未设置稳压阀72的如图19、如图26的示例中,而不局限于与稳压阀72同时出现的示例中。在仅设置有流量调节阀78的各个示例中,溶气装置1中的进液流量取决于流量调节阀78的出液流量的大小。

136.下面来具体介绍一种稳压阀72和流量调节阀78集成设置的集成可调流量阀。

137.如图35所示,当稳压阀72和流量调节阀78集成设置在进液流路7上时,集成可调流

量阀具有一个阀进水端和阀出水端,从阀进水端进入的液体可经过打开的稳压阀72而流向阀出水端,或者从阀进水端进入的液体可经过流量调节阀78而流向阀出水端。由于流量调节阀78可始终保持一定的过流能力,因此集成可调流量阀的阀出水端始终具有一定的出液流量。

138.以流量调节阀78选用前述的流量切换阀为例来进行说明,假设流量切换阀在小水压状态下的流量为l

小

、流量切换阀在大水压状态下的流量为l

大

、流量切换阀的出液压力为p

阀

、流量切换阀的出液流量为l

阀

;稳压阀72的压力为p

稳压

、稳压阀72的出液流量为l

稳压

;集成可调流量阀的出液压力为p

出

,集成可调流量阀的出液流量为l

出

。

139.当集成可调流量阀处于稳流和稳压状态或小流量状态时,驱动组件783将流量切换阀的第二过水通道闭合,从而使液体仅能通过第一过水通道流出而不从第二过水通道流出,此时可得l

阀

=l

小

;当设计的p

稳压

≥p

阀

,则稳压阀72打开,最终的p

出

=p

稳压

,l

出

=l

小

+l

稳压

;当设计的p

稳压

《p

阀

,则稳压阀72关闭,最终的p

出

=p

阀

,l

出

=l

小

。

140.当集成可调流量阀处于大流量状态时,驱动组件783打开流量切换阀的第二过水通道,从而使液体不仅能通过第一过水通道流出也能通过第二过水通道流出,那么此时可得到l

阀

=l

小

+l

大

;当设计的p

稳压

≥p

阀

,则稳压阀72打开,最终的p

出

=p

稳压

,l

出

=l

小

+l

大

+l

稳压

;当设计的p

稳压

《p

阀

,则稳压阀72关闭,最终的p

出

=p

阀

,l

出

=l

小

+l

大

。

141.由此,本实用新型的稳压阀72不仅能在打开时稳定集成可调流量阀的出液压力,还可调节集成可调流量阀的出液流量。而在稳压阀72关闭时,则通过流量切换阀的出液压力来实现对于集成可调流量阀的出液压力的调节,并能使集成可调流量阀的出液流量形成不同的大流量出水,使溶气装置1中始终能保持进液而不会完全关闭。

142.需要说明的是,本实用新型中的集成可调流量阀主要适用于如图16、图17、图20、图22、图27、图29的各个示例中所示出的稳压阀72的两端与液路调压阀组件70并联后设在进液流路7上。

143.当不使用集成可调流量阀时,则可使用两条管路使稳压阀72和流量调节阀78实现并联且分体设置。

144.进一步地,如图35所示,液路调压阀组件70还包括第一三通791和第二三通792,第一三通791的进水端连通进液流路7,第一三通791的两个出水端分别连通稳压阀72的进水侧和流量调节阀78的进水侧;第二三通792的两个进水端分别连通流量调节阀78的出水侧和稳压阀72的出水侧,第二三通792的出水端连通溶气装置1。

145.也就是说,第一三通791分别与稳压阀72和流量调节阀78进行连接,且第一三通791内的两个流路分别连通稳压阀72和流量调节阀78,从而实现液体通过第一三通791分别分流至稳压阀72或流量调节阀78中。

146.同理,第二三通792也分别与稳压阀72和流量调节阀78进行连接,且第二三通792的两个流路分别连通稳压阀72和流量调节阀78,从而实现稳压阀72中的液体能通过第二三通792流出,或者实现流量调节阀78中的液体能通过第二三通792流出,最终实现了整个集成可调流量阀结构紧凑、小巧、便于安装,且出液压力调节效果好、出液流量的大小可调,方便溶气装置1实现进气后快速溶气,并能保证用水端不断水。

147.在本实用新型的描述中,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

148.在具体示例中,第一三通791和稳压阀72的入水侧、以及流量调节阀78的入水侧形成螺纹连接或卡接,从而实现第一三通791与稳压阀72的连接。

149.在另一些示例中,也可以通过焊接而实现第一三通791和稳压阀72的一体连接、以及通过焊接实现第一三通791和流量调节阀78的一体连接。同理,第二三通792和稳压阀72的出水侧、以及流量调节阀78的出水侧形成螺纹连接或卡接,从而实现第二三通792与稳压阀72的连接。在另一些示例中,也可以通过焊接而实现第二三通792和稳压阀72的一体连接、以及通过焊接实现第二三通792和流量调节阀78的一体连接。

150.可选地,第一三通791的两个出水端和第二三通792的两个进水端彼此对应且共轴设置,从而减小过流的阻力。与之配合的,稳压阀72的进水侧和出水侧也与相应的第一三通791的出水端和第二三通792的进水端共轴设置,方便连接且过水阻力小;流量调节阀78的进水侧和出水侧也与相应的第一三通791的出水端和第二三通792的进水端共轴设置,方便连接且过水阻力小。

151.如图36和图37所示,为设在集成可调流量阀中的流量调节阀78,该流量调节阀78应与前述的第一三通791的出水端的尺寸以及第二三通792的进水端的尺寸相匹配,并在流量调节阀78的进水侧内壁和出水侧内壁设置相应的螺纹结构或扣槽配合结构。

152.可选地,如图38和图39所示为设在集成可调流量阀中的稳压阀72的结构示意图。稳压阀72包括稳压壳体721,以及设在稳压壳体721中的调节组件724,稳压壳体721中设有相连通的稳压入口722和稳压出口723,稳压壳体721中设有与稳压入口722和稳压出口723连通的稳压流道,调节组件724在运动时可将稳压流道导通或截断,从而在调节组件724导通稳压流道时,稳压阀72处于开启状态;而在调节组件724截断稳压流道时,稳压阀72处于关闭状态。

153.有利地,调节组件724可以包括电磁阀杆组件和电磁配合件,当电磁阀杆组件和电磁配合件通电时形成磁吸作用而使稳压流道截断;当电磁阀组件和电磁配合件断电时,稳压流道导通。

154.为了保持电磁阀杆组件处于特定位置,在电磁阀杆组件与电磁配合件之间设有弹性复位件,从而在两者断电后,弹性复位件的复位力带动电磁阀杆组件朝向远离电磁配合件的一侧移动而打开稳压流道。

155.当然,调节组件724也不局限于上述的电磁阀杆组件和电磁配合件,例如在其他示例中,还可以为电推杆或气缸带动密封塞的结构形式,这里不做限制。

156.可选地,调节组件724的伸缩运动方向与稳压入口722和稳压出口723所形成的连线垂直,从而能在调节组件724变化姿态时可靠地截断稳压流道。

157.下面来描述进气组件50仅使用充气泵52的各个示例。

158.如图1-图2中的第一方面示例、图4-图5中的第二方面示例、图7-图8中的第三方面示例、图12-图13中的第四方面示例、图16-图17中的第五方面示例所示,进液流路7与混合腔16通过进液口12连通,进气气路5与混合腔16通过进气口11连通,混合腔16还设有出液口13,出液口13连通出液流路6。

159.也就是说,溶气装置1上贯穿其容器壁而开设有进液口12、进气口11和出液口13,其中,混合腔16通过进液口12、进气口11和出液口13与外部的流路或气路连通。

160.进一步地,如图1-图2中的第一方面示例、图4-图5中的第二方面示例,液路调压阀

组件70包括进水阀74和稳压阀72,进液流路7上设有用于控制进液流路7内水流通断的进水阀74和用于稳定进液口12进水压力的稳压阀72,充气泵52泵送的空气压力不小于进液口12的进水压力。也就是说,在这些示例中,稳压阀72是与进水阀74同时设在进液口12前的。稳压阀72用于稳定进水压力,当自来水水压不稳定时,稳压阀72可以稳定自来水水压不大于预设水压值,保证了微纳米气泡液体生成系统100的水压稳定,提高了微纳米气泡液体生成系统100的安全性和可靠性。

161.在微纳米气泡液体生成系统100使用时,水由进液口12进入溶气装置1的混合腔16内,空气经过充气泵52后变为压力较高的空气,空气由进气口11进入溶气装置1的混合腔16内使混合腔16内具有充足量的气体,水和空气在溶气装置1的混合腔16内充分混合形成溶气液体,由出液口13流出经过微纳米气泡发生器41后变为微纳米气泡水,供用户使用。

162.本实用新型通过在进液流路7上设置进水阀74和稳压阀72,提高了进水压力的稳定性,在进气气路5上设置充气泵52,提高了微纳米气泡水的质量和产生效率,微纳米气泡液体生成系统100的整体结构简洁,简化了零部件的使用,降低了生产成本,提高了产品性价比,优化了用户的体验效果。

163.可选地,进水阀74与稳压阀72依次串接于进液流路7上,此时可设置两条进液流路7。

164.可选地,如图1和图2所示,进水阀74的两端和稳压阀72并联后串接于进液流路7,此时可通过同一条进液流路7依次连接进水阀74和稳压阀72。也就是说,进水阀74的上端和稳压阀72的上端并联,进水阀74的下端和稳压阀72的下端并联,并联后的进水阀74和稳压阀72与进液流路7串联。

165.进一步地,如图4-图5中的第二方面示例中,进水阀74为两位三通阀75,两位三通阀75具有并联设置的两个出水水路,稳压阀72串接于两个出水水路中的其中一个上。

166.在具体的示例中,稳压阀72可串接于左侧的出水水路中。从而简化了微纳米气泡液体生成系统100的结构,降低了成本。这里的两位三通阀75具有ab通路或者ac通路,如图6所示,在混合腔16中需要进气时,ac通路关闭而ab通路打开,稳压阀72打开,此时进液口12中仍可向着溶气装置1中进液,使溶气装置1的出液口13仍能有一定的液体输出。在混合腔16需要溶气时,ac通路打开而ab通路关闭,充气泵52停止充气,此时由ac通路中进入的液体经过进液口12流入到混合腔16中,使混合腔16中的气体空间被挤占,混合腔16的压力升高,进而促进气体溶于液体中形成溶气液体。

167.再或者,本实用新型中进气组件50仅为充气泵52的示例中,液路调压阀组件70也不局限于上述的进水阀74和稳压阀72,如图7-图8中的第三方面示例中,液路调压阀组件70包括可调式稳压阀76,可调式稳压阀76可通过改变自身的内部通道过流截面或内部通道的关闭来实现自身过水流量的改变,进而可调节进液口12的进液压力。

168.如图9所示,当溶气装置1需要进气时,可调式稳压阀76调节自身压力为p1,从而输出较小的流量,使混合腔16中的容纳空气的空间逐渐变大,方便充气泵52向着混合腔16中充入空气;当溶气装置1需要溶气时,可调式稳压阀76调节自身压力为p1~p2,p2大于p1,从而使混合腔16中容纳空气的空间逐渐减小,且混合腔16中的压力增大,使气体快速溶于液体中,形成溶气液体。

169.有利地,充气泵52泵送的空气压力不小于可调式稳压阀76的可调压力范围的下阈

值。也就是说,充气泵52泵送的空气压力大于或者等于可调式稳压阀76的可调压力范围的下阈值。由此,降低水压后,可向混合腔16内泵送进空气,不需要关掉进水,提高了用户的使用感受。

170.有利地,可调式稳压阀76的可调压力范围的上阈值大于充气泵52泵送的空气压力值。也就是说,充气泵52泵送的空气压力值小于可调式稳压阀76的可调压力范围的上阈值。由此,避免了充气泵52泵送的空气压力太大,无法向混合腔16内进水。

171.这里需要说明的是,可调式稳压阀76就是可以调节稳压范围,范围一般在0.05mpa至0.5mpa之间。

172.可选地,可调式稳压阀76可以为两级调压,可调式稳压阀76也可以为多级调压,可调式稳压阀76还可以为无级调压。由此,可以较方便的调节进水水压,便于使用。

173.当然,本实用新型中的可调式稳压阀76可代替前述的普通的稳压阀72,而与进水阀74共同设置在进液口12的前端。

174.又或者,本实用新型进气组件50仅为充气泵52的示例中,液路调压阀组件70也不局限于上述的进水阀74和稳压阀72,如图12-图13中的第四方面示例中,液路调压阀组件70包括:压力调节阀77,压力调节阀77串接于进液流路7上,压力调节阀77的出水压力在上阈值和下阈值之间可调。也就是说,进液流路7上串接有压力调节阀77,压力调节阀77的具有上阈值和下阈值,并且压力调节阀77在上阈值和下阈值之间可以调节,保证进水压力不小于下阈值也不大于上阈值,便于调节进水压力,减小进水压力时易于向溶气装置1内充气,增大进水压力时可以提高水中微纳米气泡的含量。如图14所示,当混合腔16中需要进气时,压力调节阀77由高压档位切换为低压档位,从而使其出水压力为下阀值,且进液口12中进入到溶气装置1中的液体为小流量,此时充气泵52开启并向着混合腔16充气,从而使混合腔16中充满所需的气体;当混合腔16中需要溶气时,压力调节阀77由低压档位切换至高压档位,从而使其出水压力为上阀值,且进液口12中进入到溶气装置1中的液体为大流量,此时充气泵52关闭,在混合腔16中的液体不断增多的情况下,混合腔16中的压力增加从而促使气体溶于液体形成溶气液体。

175.在本实用新型的一些实施例中,如图1-图2中的第一方面示例、图4-图5中的第二方面示例、图7-图8中的第三方面示例、图12-图13中的第四方面示例、如图19、图20、图21中的第六方面的示例、图26、图27和图28中的第八方面示例所示,出液口13形成于溶气装置1的底部,进液口12形成于溶气装置1的顶部或上部,进气口11形成于溶气装置1的顶部、底部或侧壁。也就是说,进气口11可以形成于溶气装置1的顶部,进气口11也可以形成于溶气装置1的底部,进气口11还可以形成于溶气装置1的侧壁,进液口12可以形成于溶气装置1的顶部,进液口12也可以形成于溶气装置1的上部,出液口13形成于溶气装置1的底部。由此,可以根据用户需要不同,满足不同的使用场景,灵活方便。

176.如图11所示,进液口12形成于溶气装置1的顶部,能够提高水流流速,增加空气泡混流的空气泡含量;进气口11形成于溶气装置1的顶部,结构简单,便于装配;出液口13形成于溶气装置1的底部,利用水自身的重力和溶气装置1内的压力,不需要另外设置零部件水流就可以顺畅流出,且不存在长期滞留的水,影响水质,损害人体健康。

177.在其他示例中,也不局限于在溶气装置1上分别设置进液口12和进气口11,图16-图17中的第五方面示例、图22、图23和图24中的第七方面的示例、图29、图30、图31中的第九

方面示例所示,进液口12和进气口11还可以合并为一个汇合口82与溶气装置1的混合腔16连通。因此,在这些示例中,不论进液或者进气均是通过汇合口82向着混合腔16中流动,从而节省了在溶气装置1上需要开设的口,提升了溶气装置1的密封性能,简化了溶气装置1的结构。

178.在本实用新型的一些实施例中,微纳米气泡液体生成系统100还包括:控制器3,控制器3与充气泵52通讯连接用于控制充气泵52启停,从而控制充气泵52开启后向混合腔16中进气,或控制充气泵52关闭后停止向混合腔16中进气。或者,控制器3与进气组件50的泵体53连接用于控制泵体53启停,从而控制泵体53开启时抽液并促进混合腔16中进气,而泵体53关闭时则可控制混合腔16中溶气。通过控制器3的作用,可以简化微纳米气泡液体生成系统100的操作步骤,降低了操作难度,使用方便、智能化程度高。

179.在本实用新型的一些实施例中,微纳米气泡液体生成系统100还包括:水流传感器71,水流传感器71设于进液流路7上,以检测进液流路7的进液流量,从而可实时检测到是否有液体流过,以及流过的液体的流量。水流传感器71与控制器3通讯连接,从而使控制器3能够准确控制混合腔16内的进水量和进水压力,节省了资源,也确保有充足的液体能满足溶气。

180.如图3、图6、图9、图14、图18中所示出的示例中,控制器3构造成在水流传感器71检测到水流信号时控制启动充气泵52充气。如图25、图32中所示出的示例中,控制器3构造成在水流传感器71检测到水流信号时控制启动泵体53抽液。从而使控制器3能够在收到水流传感器71检测到水流信号时,控制充气泵52或泵体53执行,使混合腔16中能够进气。

181.为了进一步提升进气的控制必要性,微纳米气泡液体生成系统100还包括出水开关61,出水开关61设在溶气装置1的出液流路6上,出水开关61与控制器3通讯连接,出水开关61打开时,控制器3控制混合腔16处于进气状态。也就是说,当出水开关61打开时,表明与出液流路6相连的用水端需要使用水,那么此时的进液流路7上将会有液体通过,从而使水流传感器71检测到液体流过时,则可使控制器3控制泵体53或充气泵52动作,促进进气气路5向着混合腔16进气。

182.可选地,水流传感器71设于液路调压阀组件70在水流方向的下游,例如,设在进液流路7上且位于进液口12前;又例如,设在汇合流路8上且位于汇合口82前。或者,水流传感器7 1设于液路调压阀组件70在水流方向的上游。从而便于用户根据不同需要进行安装,方便操作,扩大了适用范围。

183.在其他示例中,水流传感器71还可设在出液流路6上,其中在泵体53设在出液流路6上的示例中,以泵体53作为参照物,水流传感器71可设于泵体53的前侧且位于出液口13的后侧;或者,水流传感器71还可设在泵体53的后侧并位于出水开关61的前侧,可根据实际需要灵活选择水流传感器71的布设位置,提升了用户安装的便利性。

184.当溶气装置1在溶气运行至一定时间的过程中,出液流路6将会持续排出一定的溶气液体,水流传感器71会持续检测到水流量,且出水开关61也持续处于开启状态,此时可通过进一步的控制程序来执行循环控制程序,实现运行中途的排液进气。

185.进一步地,控制器3还分别与液路调压阀组件70和进气组件50通讯连接,控制器3用于在水流传感器71累计的水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,控制液路调压阀组件70切换至小水压状态,且控制器3控制进气组

件50动作,以进入进气状态,从而在运行中途实现溶气装置1的排液进气过程,补充混合腔16中的空气,提升溶气液体中气体的含量。如图18所示,在排液进气的过程中,可控制液路调压阀组件70以小水压状态即小水流量运行时间t2,并控制充气泵52运行时间t3,从而实现混合腔16的进气。

186.需要说明的是,这里控制进气组件50动作包括控制泵体53抽液运行的动作和/或包括控制充气泵52充气运行的动作,可根据各个示例中所设计的零部件执行控制动作。

187.可选地,当出水开关61关闭后,控制器3用于在出水开关61关闭的时长大于第二预设时间t5且出水开关61再次打开时,也就是说水流传感器71未检测到水流量(无水流信号)连续时间大于t5时,控制器3重新控制混合腔16处于进气状态,从而使混合腔16中始终保有一定量的溶气液体。

188.在另一些示例中,在出水开关61上一次开启至关闭,且水流传感器71累计水流量大于第二预设流量l2时,出水开关61再次打开时,控制器3重新控制混合腔16处于进气状态,从而使混合腔16中的空气进行补充。

189.在本实用新型的一些实施例中,微纳米气泡液体生成系统100还包括液位传感器161,液位传感器161与控制器3通讯连接,液位传感器161用于检测混合腔16中液体的液位高度,从而可精确地判定混合腔16中的液位,并根据液位进一步判断出混合腔16中的压力,有利于对混合腔16中的排液进气、溶气过程进行更为精准的判断和控制,从而进一步保证从出液流路6中流出的溶气液体的质量,为后续形成微气泡水提供可靠的保障,并保证微气泡水的含气密度。

190.可选地,液位传感器161设在混合腔16下部的位置时,当液位传感器161检测到水流信号,控制器3进入排液进气过程,此时控制器3控制液路调压阀组件70工作降低自身的水流量,控制器3还控制泵体53抽液,使溶气装置1进气。

191.如图25和图32所示,控制器3用于在液位高度低于预设液位高度阈值的下限值时,控制进气组件50停止动作,在这些示例中,由于前期泵体53会不断抽取液体,出液流路6中会不断向外排出溶气液体,从而使混合腔16中的液位不断降低,混合腔16中可容纳气体体积的空间增大,混合腔16内的压力降低进而使进气气路5中的气体不断充入到混合腔16中,而通过控制进气组件50停止动作,可控制最终补充到混合腔16中的气体的量的多少,确保混合腔16中充入的气体足够多,且确保混合腔16中仍有一定量的液体,有效防止用水端断水。

192.进一步可选地,在混合腔16进气完成后,控制器3还用于在液位高度低于预设液位高度阈值的下限值时,保持进气组件50停止动作,且控制液路调压阀组件70切换至大水压状态,液路调压阀组件70此时处于大流量状态,从而使液路调压阀组件70向着混合腔16快速补充液体,提升混合腔16中的压力,促进混合腔16中的气体尽快溶于液体中。如图25和图32所示,这些示例中,泵体53是关闭的,有利于混合腔16中高效地形成溶气液体。这些示例中的液位传感器161适于设在混合腔16下部的位置。

193.可选地,液位传感器161设在混合腔16中部、上部的位置时,控制器3用于在液位传感器161检测到的液位高度位于预设液位高度阈值时,控制充气泵52向溶气装置1充气,充气还可以是通过泵体53排液进气,或者,充气还可以是通过泵体53排液进气的同时也通过充气泵52充入高压空气,从而使混合腔16中再次充入所需的气体。那么本实用新型中,通过

对混合腔16中液位高度的判断和检测,便可判断出需要向混合腔16中充入气体的需求。

194.本实用新型中的所述的预设液位高度可以根据实际情况进行选择而灵活设定。

195.在本实用新型的一些实施例中,充气泵52泵送的空气压力在0.1mpa到1.2mpa的范围内;和/或进液流路7的进水压力在0.01mpa到1.2mpa的范围内。也就是说,可以是充气泵52泵送的空气压力在0.1mpa到1.2mpa的范围内;也可以是进液流路7的进水压力在0.01mpa到1.2mpa的范围内;还可以是充气泵52泵送的空气压力在0.1mpa到1.2mpa的范围内,进液流路7的进水压力在0.01mpa到1.2mpa的范围内。由此,简化了控制器3的控制逻辑,降低了生产成本。

196.例如,充气泵52泵送的空气压力可以为:0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa、0.5mpa、0.55mpa、0.6mpa、0.65mpa、0.7mpa、0.75mpa、0.8mpa、0.85mpa、0.9mpa、0.95mpa、1.0mpa、1.05mpa、1.1mpa、1.15mpa、1.2mpa等等。

197.那么,对应的,进液流路7的进水压力可以为:0.01mpa、0.05mpa、0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa、0.5mpa、0.55mpa、0.6mpa、0.65mpa、0.7mpa、0.75mpa、0.8mpa、0.85mpa、0.9mpa、0.95mpa、1.0mpa、1.05mpa、1.1mpa、1.15mpa、1.2mpa等等。

198.在本实用新型的一些实施例中,进液口12位置设有用于向溶气装置1内射流的射流件,和/或进液口12位置设有间隔布置的多个进液孔。也就是说,可以是设置射流件位于溶气装置1的进液口12位置向混合腔16内射流,也可以是在进液口12位置设置多个间隔布置的进液孔,还可以是在进液口12位置既设置射流件又设置多个进液孔。这样,当液体进入溶气装置1时,液体流速增加,提高了液体与空气的接触面积,使溶气装置1内的空气泡更加密集,从而为后续形成微纳米气泡水提供了稳固的保障。

199.在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

200.在本实用新型的一些实施例中,微纳米气泡液体生成系统100还包括微纳米气泡发生器41,微纳米气泡发生器41与溶气装置1的出液流路6相连,用于将溶气液体转化为微纳米气泡水。

201.可选地,微纳米气泡发生器41可包括内设轴向贯通的微纳米气泡水微流道的微纳米起泡器,微纳米气泡水微流道可呈文丘里管结构,微纳米气泡水微流道可设置一个或多个,气泡水流道中的溶气水通过微纳米气泡水微流道排出,由此可产生微纳米气泡密度高的微纳米气泡水。

202.可选地,微纳米气泡发生器41中设有间隙过水流道。由于微纳米气泡发生器41的微纳米气泡水微流道的过水孔尺寸较小,特别是进水的水压较小的时候,出水量更小,难以满足用户的正常用水需求。故微纳米气泡发生器41除了设有微纳米气泡水微流道外,还可内设有间隙过水流道,在进水的水压较小时,间隙过水流道能够被导通以增加微纳米气泡发生器41的出水量,在进水的水压较大时,间隙过水流道能够被截止以从微纳米气泡发生器41的微纳米气泡水微流道出微纳米气泡水。

203.在本实用新型的一些实施例中,微纳米气泡液体生成系统100还包括出水件4,出水件4连接在出液流路6的末端(也就是出液流路6背离出液口13的一端),微纳米气泡发生器41设于出水件4内,减少了微纳米气泡在出液流路6中的耗散,进一步提高了微纳米气泡

水的质量。出水件4直接暴露于用水端,安装维护方便。

204.可选地,出水件4为花洒,例如可以为厨房中的菜池上的花洒、或是淋浴用水的花洒、或者是洗碗机中的花洒,从而使出水件4所流出的微纳米气泡水能够增加出水的清洁效果和除菌效果。例如可实现蔬菜水果、肉类的洁净清洗;还可实现碗碟的洁净清洁。

205.可选地,出水件4为水龙头,例如可以为厨房中菜池上的水龙头、或是生活用水的洗脸池上的水龙头,从而也可使出水件4所流出的微纳米气泡水增加对蔬菜上的农残留的降解,并杀灭细菌和病毒。

206.在本实用新型的一些实施例中,如图11所示,溶气装置1包括:壳体14和隔板15,壳体14包括:第一端盖141、第二端盖142和主腔体,隔板15位于主腔体的内部,隔板15上形成有通孔151、连接翻边和过水槽,连接翻边与主腔体的内周壁焊接连接,隔板15将主腔体间隔出混合腔16和溶解水腔,混合腔16位于隔板15的左侧,溶解水腔位于隔板15的右侧,进液口12形成于混合腔16的正上方,出液口13形成于壳体14的底部,且出液口13形成于溶解水腔下方,进气口11形成于壳体14的顶部,主腔体在出液口13、进气口11和进液口12处,都形成有朝向主腔体内部的避让凹陷,溶气装置1整体结构简单,便于安装和维护,生产成本低。

207.在一些实施例中,混合腔16在左右方向上的宽度尺寸与溶解水腔在左右方向的宽度尺寸之间的比值在1/5到1的范围内。也就是说,在左右方向上,混合腔16的宽度尺寸和溶解水腔的宽度尺寸之间的比值在1/5到1的范围内,当混合腔16的宽度尺寸和溶解水腔的宽度尺寸之间的比值小于1/5时,混合腔16在左右方向上的宽度尺寸较小,混合腔16内无法产生足够的空气泡混流,从而影响了溶解水的气泡含量和溶解水的质量;当混合腔16的宽度尺寸和溶解水腔的宽度尺寸之间的比值大于1时,混合腔16在左右方向上的宽度尺寸较大,溶解水腔在左右方向上的宽度尺寸较小,混合腔16内的空气泡混流较多,溶解水腔内的待溶解的水较少,空气泡混流无法全部溶解进水里,导致资源的浪费,影响用户使用溶解水的需要。

208.如图11所示,在左右方向上,混合腔16的宽度尺寸和溶解水腔的宽度尺寸之间的比值在1/5到1的范围内,避免与隔板15平行的水流冲击到隔板15上,影响空气泡混流的产生,当水流冲击形成空气泡混流,在空间相对较小的混合腔16内,能够使空气泡混流内的空气泡更密集,微纳米气泡含量更多,从而提高了微纳米气泡水的质量。这样,产生的空气泡混流足够溶入溶解水,也不会造成资源的浪费,且保证了溶解水的质量。

209.例如,在左右方向上,混合腔16的宽度尺寸和溶解水腔的宽度尺寸之间的比值可以为:1/5、1/4、1/3、1/2、1等等。

210.优选地,如图11所示,在左右方向上,混合腔16的宽度尺寸和溶解水腔的宽度尺寸之间的比值为1/2。这样,保证了空气泡混流中的微纳米气泡含量充足,提高了溶气装置1的经济实用性。

211.在一些实施例中,混合腔16的容积与溶解水腔的容积之间的比值在1/4到1的范围内。当混合腔16的容积与溶解水腔的容积之间的比值小于1/4时,混合腔16的容积较小,混合腔16内产生的空气泡混流不足,无法保证溶气液体中气泡的含量,从而降低了溶气液体的质量,影响用户的体验;当混合腔16的容积与溶解水腔的容积之间的比值大于1时,混合腔16的容积较大,混合腔16内的空气泡混流较多,溶解水腔内的待溶解液体无法溶入尽可能多的空气泡混流,空气泡混流剩余较多,造成了资源的浪费。

212.在一些具体的示例中,混合腔16的容积与溶解水腔的容积之间的比值可以为:1/4、1/3、1/2、1等等。

213.可选地,混合腔16的容积与溶解水腔的容积之间的比值为1/2。这样,既保证了溶解水腔的体积容量足够用户使用,又保证了空气泡混流中的微纳米气泡含量充足,由此,提高了溶气装置1的经济实用性。

214.在一些实施例中,隔板15在上下方向的高度尺寸与壳体14过隔板15所在位置处截面的上下方向尺寸之间的比值在0.4到0.9之间。也就是说,隔板15的上部或下部与壳体14间隔开来形成过流通道,当隔板15在上下方向的高度尺寸与壳体14过隔板15所在位置处截面的上下方向尺寸之间比值小于0.4的时候,空气泡混流只能通过隔板15的通孔151进入溶解水腔,空气泡混流较少,且空气泡混流与水的混合不完全、不均匀,降低了微纳米气泡水中微纳米气泡的含量,从而降低了微纳米气泡水的质量。

215.当隔板15在上下方向的高度尺寸与壳体14过隔板15所在位置处截面的上下方向尺寸之间比值大于0.9的时候,隔板15上方与壳体14上端的距离较大,大量空气泡混流直接从隔板15的上端的过流通道由混合腔16进入溶解水腔内,导致主腔体内的空气泡混流与水的混合不完全、不均匀,降低了微纳米气泡水中微纳米气泡的数量,从而降低了微纳米气泡水的质量。

216.因此,隔板15在上下方向的高度尺寸与壳体14过隔板15所在位置处截面的上下方向尺寸之间的比值在0.4到0.9之间,在加快了空气泡混流与水在主腔体的混合速度的同时,保证了空气泡混流与水的充分混合。

217.在具体示例中,隔板15在上下方向的高度尺寸与壳体14过隔板15所在位置处截面的上下方向尺寸之间的比值在0.4到0.9之间:0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9等等。

218.可选地,隔板15在上下方向的高度尺寸与壳体14过隔板15所在位置处截面的上下方向尺寸之间的比值为0.4,这样,既保证了微纳米气泡水的质量,又加快了空气泡混流与水在主腔体的混合速度,且空气泡混流与水的混合充分。

219.当进水压力小于进气压力时,溶气装置1首先关闭进液口12,充气泵52将气体经过进气口11泵入溶气装置1的壳体14内,将溶气装置1内的水从出液口13排出溶气装置1,空气进入溶气装置1中,接着待溶气装置1内充满部分或全部空气后,充气泵52停供气体。然后,打开进液口12,高压水经过进液口12进入溶气装置1的混合腔16内,在高压的混合腔16中,水流冲击形成空气泡混流,增大了空气与水的接触面积,增加空气溶于液体中的含量,最终形成溶气液体,溶气液体通过隔板15流进溶解水腔。

220.在本实用新型的一些实施例中,微纳米气泡液体生成系统100还包括供电装置2(供电装置2的位置可参见图10、图15、图40所示),供电装置2与控制器3连接,从而为控制器3供应所需的电力,使控制器3得以正常运行。

221.下面参考说明书附图描述本实用新型实施例的热水器1000,热水器1000可以是燃气热水器、电热水器,从而极大地提升热水器1000出水端的溶气效果和出水清洁力。

222.根据本实用新型实施例的一种热水器1000,包括:加热装置400和前述各方面示例中的微纳米气泡液体生成系统100。

223.如图10、图15和图40所示,微纳米气泡液体生成系统100的溶气装置1设在加热装

置400的出水端。那么在这些示例中,加热装置400经过加热后的热水会通过进液流路7而进入到溶气装置1中,从而使得从出液流路6中流出的溶气液体也具有较高的温度,确保热水器1000向外供给温度较高的热水。

224.如图41和图42所示,微纳米气泡液体生成系统100连接在加热装置400的进水端,例如可以为如图41中示出的加热装置400设在出液流路6上,从而使加热装置400位于溶气装置1的后部,同时加热装置400也位于泵体53的后部。那么在这些示例中,经过微纳米气泡液体生成系统100后形成的溶气液体或者微纳米气泡水再经过加热装置400进行加热,从而防止高温的液体对泵体53造成冲击,延长泵体53的使用寿命。又例如可以为如图42中示出的加热装置400设在汇合流路8上,且加热装置400位于溶气装置1和泵体53之间。那么在这些示例中,经过加热装置400加热后的热水再进入到溶气装置1中,从而在溶气装置1中形成具有一定温度的溶气液体,再从出液流路6中排出。

225.由上述结构可知,本实用新型实施例的热水器1000,通过采用前述的微纳米气泡液体生成系统100,热水器1000内可快速形成溶气液体,并将有一定温度的溶气液体或者经过微纳米气泡发生器41形成的微纳米气泡水输送至热水器1000的出水端,使用户能及时使用到所需性质的用水。热水器1000内部压力调节平稳、运行稳定、用户体验好、产品安全性高。用户可根据需要将微纳米气泡液体生成系统100安装到所需的位置,提升产品安装的灵活性和便利性,并增加了热水器1000的实用性。高温的液体不会经过泵体53,从而使泵体53的使用寿命得以保障,泵体53中不会受到高温液体的冲击。

226.可选地,加热装置400可以为设有电加热管的加热内胆,这主要适用于电热水器,电加热管对加热内胆中的水进行加热。

227.可选地,加热装置400可以为翅片换热器与燃气火源的组合,这主要适用于燃气热水器,燃气对翅片换热器进行加热,水从翅片换热器流出后则被加热。

228.可选地,如图10、图15、图40所示,热水器1000包括:冷水进水流道200、热水出水流道300、加热装置400和微纳米气泡液体生成系统100。

229.其中,如图10、图15和图40所示,冷水进水流道200的出水端与加热装置400的入水端相连,热水出水流道300的入水端与加热装置400的出水端相连,热水出水流道300的出水端与溶气装置1相连。

230.进一步地,溶气装置1内形成有混合腔16,溶气装置1内设有液位传感器161,控制器3与液位传感器161通讯连接。溶气装置1上形成有进气口11、进液口12和出液口13,进气口11形成于溶气装置1的顶部,进气气路5和进气口11相连,充气泵52连接在进气气路5上,控制器3与充气泵52通讯连接,单向阀51串接在进气气路5靠近溶气装置1的一侧。进液口12形成于溶气装置1的顶部,进液流路7与进液口12相连,水流传感器71设在进液流路7内,控制器3与水流传感器71通讯连接。如图10、图15和图40所示,热水出水流道300的出水端与进液流路7相连。出液口13形成于溶气装置1的底部,出液口13与出液流路6相连,出水开关61串接在出液流路6上。出液流路7的末端设有出水件4,微纳米气泡发生器41位于出水件4内。

231.可选地,如图10和图15所示,热水器1000还包括水泵73,水泵73设在进液流路7上并设于溶气装置1的入水端,用于增加热水器1000的压力,并可用于开启热水器1000的循环预热功能。

232.在如图10和图15所示的示例中,在使用热水器1000时,进水压力小于进气压力的

情况下,冷水由冷水进水流道200流入热水器1000的加热装置400内,冷水在加热装置400中转换为热水,热水由热水出水流道300经过微纳米气泡液体生成系统100的进液流路7流入溶气装置1的混合腔16内,同时水流传感器71发出水流信号传送给控制器3。当溶气装置1内的液位传感器161检测到混合腔16内的水位高于预设水位时,向控制器3传送信号,控制器3控制充气泵52启动,充气泵52向混合腔16内泵送高压空气。水流与高压空气混合,将空气溶于液体中,溶气装置1内的空气逐渐减少,充气泵52持续或者断续地向溶气装置1内泵送空气,保持溶气装置1内的空气压力在一定范围内。这样,保证了微纳米气泡水的质量,提高了用户的使用体验。

233.当进水压力不小于进气压力的情况下,如图10所示,冷水由冷水进水流道200流入热水器1000的加热装置400时,稳压阀72和水泵73开启,稳压阀72稳定进水压力,水泵73用于增加水压,提高溶气率。由此,进一步保证了微纳米气泡水的气泡含量,提高了微纳米气泡水的产生效率。

234.可选地,如图15所示,液路调压阀组件70包括压力调节阀77,压力调节阀77设在进液流路7上,且设在加热装置400前。当溶气装置1内的液位传感器161检测到混合腔16内的水位高于预设水位时,向控制器3传送信号,控制器3调节压力调节阀77的压力至下阈值从而减小进液流量,控制器3控制充气泵52启动,充气泵52向混合腔16内泵送高压空气。水流与高压空气混合,将空气溶于液体中,溶气装置1内的空气逐渐减少,充气泵52持续或者断续地向溶气装置1内泵送空气,保持溶气装置1内的空气压力在一定范围内。当溶气装置1内的液位传感器161检测到混合腔16内的水位低于预设液位高度阈值的下限值时,关闭充气泵52,调节压力调节阀77的压力至上阈值从而增大混合腔16的进液流量。这样,保证了微纳米气泡水的质量,提高了用户的使用体验,且在进气溶气的过程中,用水端始终不会断水。

235.可选地,如图40所示,参照图19、图20、图21中的第六方面的示例、图26、图27和图28中的第八方面示例中所示出的微纳米气泡液体生成系统100,进气组件50包括充气泵52和泵体53,其中充气泵52设在进气气路5上,泵体53设在出液流路6上,液路调压阀组件70和溶气装置1均设在加热装置400的出水端。

236.在图40中示出的热水器1000使用时,出水开关61打开,水流传感器71发出水流信号传送给控制器3,控制器3控制液路调压阀组件70处于小水压状态,且控制器3控制泵体53排液、控制充气泵52向着混合腔16中进气;当溶气装置1内的液位传感器161检测到混合腔16内的水位低于预设液位高度阈值的下限值时,控制器3控制泵体53停止排液并控制充气泵52停止送气;与此同时,控制器3控制液路调压阀组件70处于大水压状态从而使进液流路7向着混合腔16中送入大流量的热水,使混合腔16中的压力升高并形成高压的溶气液体。从而实现了混合腔16的出液流路6向出水件4输送所需的溶气液体,溶气液体在出水件4的微纳米气泡发生器41中形成有一定温度的微纳米气泡水并向外输出供用户使用。

237.可选地,热水器1000包括:冷水进水流道200、热水出水流道300、如图41的加热装置400和如图22-图24中的第七方面的示例、图29-图31中的第九方面示例的示例中示出的微纳米气泡液体生成系统100。其中,溶气装置1的出液流路7连接在冷水进水流道200上,并位于加热装置400的入水端。加热装置400的出水端连接热水出水流道300,热水出水流道300连接另一段出液流路7并与出水件4连接,出液流路7上靠近出水件4的一侧设有出水开关61。在这些示例中,溶气装置1中形成的是温度较低的溶气液体,溶气液体之后再送入到

加热装置400中进行加热,形成具有温度较高的溶气液体,向出水件4输出。从而使本实用新型的泵体53不会受到热水的冲击,延长了泵体53的使用寿命。

238.可选地,热水器1000包括:冷水进水流道200、热水出水流道300、如图42的加热装置400和如图22-图24中的第七方面的示例、图29-图31中的第九方面示例的示例中示出的微纳米气泡液体生成系统100。其中,汇合流路8连接在加热装置400的入水端,加热装置400的出水端连接溶气装置1。

239.具体为:汇合流路8通过与冷水进水流道200连接从而与加热装置400的入水端连接,加热装置400的出水端连接热水出水流道300,热水出水流道300连接溶气装置1的进液口12,溶气装置1连接出液流路7并与出水件4连接,出液流路7上靠近出水件4的一侧设有出水开关61。在这些示例中,经过泵体53后的液体进入加热装置400中加热,加热后的流体进入溶气装置1,从而在溶气装置1中形成具有一定温度的溶气液体,溶气液体通过出液流路6向着向出水件4输出。从而使本实用新型的泵体53不会受到热水的冲击,延长了泵体53的使用寿命。

240.本实用新型的微纳米气泡液体生成系统100不仅可用于前述的热水器1000中,还可以用于其他的家用电器,例如美容仪或洗碗机,从而使本实用新型的微纳米气泡液体生成系统100的应用范围更广。

241.下面结合说明书附图描述本实用新型的具体实施例中微纳米气泡液体生成系统100的具体结构及其控制方式。本实用新型的实施例可以为前述的多个技术方案进行组合后的所有实施例,而不局限于下述具体实施例,这些都落在本实用新型的保护范围内。

242.实施例1

243.一种微纳米气泡液体生成系统100,包括:溶气装置1、水流传感器71、液路调压阀组件70、进气组件50、供电装置2、控制器3、出水开关61、出水件4和微纳米气泡发生器41。

244.其中,如图1所示,溶气装置1内形成有混合腔16,溶气装置1上形成有与混合腔16相连通的进气气路5、进液流路7和出液流路6。水流传感器71设在进液流路7上且水流传感器71设在液路调压阀组件70的进水侧。液路调压阀组件70设在进液流路7上,液路调压阀组件70用于调节进液流路7的压力,液路调压阀组件70具有大水压状态和小水压状态。供电装置2为控制器3进行供电。出水开关61靠近出水件4设在出液流路6上,出水件4中设有微纳米气泡发生器41。

245.水流液路调压阀组件70包括并联设置的稳压阀72和进水阀74。进气组件50包括设在进气气路5上的充气泵52和单向阀51,单向阀51设在充气泵52和溶气装置1之间。控制器3分别与水流传感器71、充气泵52、稳压阀72和进水阀74通讯连接。

246.如图3所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给进水阀74供电或者信号,控制进水阀74关闭稳压阀72开启,使液路调压阀组件70处于小水压状态。控制器3控制充气泵52运行时间t1,充气泵52经过单向阀51后将混合腔16内的水从出液口13排出,空气进入混合腔16内部使混合腔16进气。待混合腔16内存在部分或者全部空气后,控制充气泵52停止运行,并控制打开进水阀74使液路调压阀组件70处于大水压状态,此时混合腔16内空气溶于液体中,从而产生溶气液体,溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。

247.实施例2

248.一种微纳米气泡液体生成系统100,与实施例1的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图2所示,水流传感器71设在进水阀74和稳压阀72的出水侧。微纳米气泡液体生成系统100的使用方式可参见实施例1。

249.实施例3

250.一种微纳米气泡液体生成系统100,与实施例1的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图4所示,将进水阀74替换为两位三通阀75,两位三通阀75具有两个出水水路,两个出水水路分别连通两位三通阀75中的ab通路或ac通路,ab通路和ac通路并联,稳压阀72串接于与ab通路连通的出水水路上。水流传感器71设在两位三通阀75的入水侧。

251.如图6所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给两位三通阀75供电或者信号,控制两位三通阀75ac通路关闭而控制两位三通阀75的ab通路打开,使液路调压阀组件70处于小水压状态。然后控制充气泵52运行时间t1,充气泵52经过单向阀51后将混合腔16内的水从出液口排出,空气进入混合腔16内部,待混合腔16内存在部分或者全部空气后,控制充气泵52停止运行,并控制打开两位三通阀75ac通路,关闭两位三通阀75的ab通路使液路调压阀组件70处于大水压状态,此时混合腔16内空气溶于液体中,从而产生溶气液体,溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。稳压阀72出水压力为p1,充气泵52出气压力为p2,且p2≥p1。

252.需要中途补充溶气装置1中的溶气液体时,控制器3可再次控制各个部件动作,使混合腔16进气排液、高压下溶气,从而形成循环控制,直至出水开关61关闭。

253.实施例4

254.一种微纳米气泡液体生成系统100,与实施例3的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图5所示,水流传感器71设在两位三通阀75的出水侧与溶气装置1之间。微纳米气泡液体生成系统100的使用方式可参见实施例3。

255.实施例5

256.一种微纳米气泡液体生成系统100,与实施例1的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图7所示,取缔进水阀74,且稳压阀72选用可调式稳压阀76,水流传感器71设在可调式稳压阀76的进水侧。

257.如图9所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给可调式稳压阀76供电或信号,并控制可调式稳压阀76的出水压力为p1,使可调式稳压阀76处于小水压状态。控制器3控制充气泵52运行时间t1,充气泵52经过单向阀51后将混合腔16内的水从出液口13排出,空气进入混合腔16内部使混合腔16进气。待混合腔16内存在部分或者全部空气后,控制充气泵52停止运行,并控制可调式稳压阀76的出水压力为p1~p2,使可调式稳压阀76处于大水压状态,此时混合腔16内空气溶于液体中,从而产生溶气液体,溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。

258.实施例6

259.一种微纳米气泡液体生成系统100,与实施例5的结构大致相同,其中相同的部件

采用相同的附图标记,不同之处仅在于:如图12所示,水流传感器71设在可调式稳压阀76的出水侧与溶气装置1之间。微纳米气泡液体生成系统100的使用方式可参见实施例5。

260.实施例7

261.一种微纳米气泡液体生成系统100,与实施例1的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图12所示,液路调压阀组件70中的稳压阀72和进水阀74替换为压力调节阀77。水流传感器71设在压力调节阀77的进水侧。压力调节阀77的出水压力在上阈值和下阈值之间可调。

262.如图14所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给压力调节阀77供电或信号使压力调节阀77的压力为下阀值从而进入小水压状态。控制器3控制充气泵52运行时间t1,充气泵52经过单向阀51后将混合腔16内的水从出液口13排出,空气进入混合腔16内部使混合腔16进气。待混合腔16内存在部分或者全部空气后,控制充气泵52停止运行,并控制压力调节阀77的出水压力为上阀值,使可调式稳压阀76处于大水压状态,此时混合腔16内空气溶于液体中,从而产生溶气液体,溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。

263.实施例8

264.一种微纳米气泡液体生成系统100,与实施例7的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图13所示,水流传感器71设在压力调节阀77的出水侧与溶气装置1之间。微纳米气泡液体生成系统100的使用方式可参见实施例7。

265.实施例9

266.一种微纳米气泡液体生成系统100,与实施例1的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图16所示,液路调压阀组件70采用流量调节阀78,稳压阀72和流量调节阀78并联设置在进液流路7上。流量调节阀78可以为开度连续可调的流量阀或多档位出液流量输出可变的流量切换阀。稳压阀72和流量调节阀78并联后通过进液口12连通至溶气装置1上。进气气路5的末端通过进气口11连接在溶气装置1上。水流传感器71设在进液流路7上且位于液路调压阀组件70和稳压阀72的进水侧。

267.如图18所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给流量调节阀78和稳压阀72供电或信号,使流量调节阀78输出小流量,稳压阀72根据实际情况开启或关闭,从而使液路调压阀组件70进入小水压状态。控制器3控制充气泵52运行时间t3,充气泵52经过单向阀51后将混合腔16内的水从出液口13排出,空气进入混合腔16内部使混合腔16进气。待混合腔16内存在部分或者全部空气后,控制充气泵52停止运行,并控制流量调节阀78和稳压阀72动作,使流量调节阀78输出大流量,从而使液路调压阀组件70进入大水压状态,此时混合腔16内空气溶于液体中,从而产生溶气液体,溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。

268.当水流传感器71累计检测到水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,重新控制流量调节阀78、稳压阀72、充气泵52工作,从而使混合腔16排液进气、高压溶气。

269.实施例10

270.一种微纳米气泡液体生成系统100,与实施例9的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图17所示,水流传感器71设在流量调节阀78和稳压阀72的出水侧与汇合口82之间,且稳压阀72和流量调节阀78并联后通过汇合口82连通至溶气装置1上,进气气路5的末端连接在汇合口82前的进液流路7上。微纳米气泡液体生成系统100的使用方式可参见实施例9。

271.实施例11

272.一种微纳米气泡液体生成系统100,与实施例1的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图19所示,液路调压阀组件70仅采用流量调节阀78并设在进液流路7上。水流传感器71设在流量调节阀78的进水侧。流量调节阀78选择多档位出液流量输出可变的流量切换阀,流量切换阀的结构可参见图33和图34所示。此外,进气组件50包括设在出液流路6上的泵体53。

273.如图25所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给流量切换阀供电或信号,使流量切换阀进入小水压状态并输出小流量。控制器3控制泵体53运行,泵体53将混合腔16内的水从出液口13抽出,进气气路5中的气体进入混合腔16内部,使混合腔16完成进气。待混合腔16内存在充足的气体后,控制泵体53停止运行,并控制流量切换阀进入大水压状态并输出大流量,此时混合腔16内的空气溶于液体中,从而产生溶气液体,溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。当满足再次使用微纳米气泡液体生成系统100的使用条件时,可按上述流程再次循环控制。

274.当水流传感器71累计检测到水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,重新控制流量切换阀、泵体53动作,从而使混合腔16在运行中途实现排水进气,补充混合腔16中的气体。

275.当控制器3在水流传感器71未检测到水流量连续时间大于t5,或控制器3判断在上次运行过程中水流传感器71累计水流量大于第二预设流量l2时,控制器3重新开启出水开关61,并重新控制混合腔16处于进气状态,从而使混合腔16中始终保有一定量的溶气液体。

276.实施例12

277.一种微纳米气泡液体生成系统100,与实施例11的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图26所示,微纳米气泡液体生成系统100还包括液位传感器161。液位传感器161与控制器3通讯连接,液位传感器161用于检测混合腔16中液体的液位高度,液位传感器161设在混合腔16下部的位置。

278.如图32所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给流量切换阀供电或信号,使流量切换阀进入小水压状态并输出小流量。控制器3控制泵体53运行,泵体53将混合腔16内的水从出液口13抽出,进气气路5中的气体进入混合腔16内部,使混合腔16完成进气。待液位传感器161检测到混合腔16中的液位高度低于预设液位高度阈值的下限值时,混合腔16内存入充足的气体,控制泵体53停止运行,并控制流量切换阀进入大水压状态并输出大流量,此时混合腔16内的空气溶于液体中,从而产生溶气液体,溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。当满足再次使用微纳米气泡液体生成系统100的使用条件时,可按上述流程再次循环控制。

279.当水流传感器71累计检测到水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,重新控制流量切换阀、泵体53动作,从而使混合腔16在运行中途实现排水进气,补充混合腔16中的气体。

280.当控制器3在水流传感器71未检测到水流量连续时间大于t5,或控制器3判断在上次运行过程中水流传感器71累计水流量大于第二预设流量l2时,控制器3重新开启出水开关61,并重新控制混合腔16处于进气状态,从而使混合腔16中始终保有一定量的溶气液体。

281.实施例13

282.一种微纳米气泡液体生成系统100,与实施例11的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图20所示,微纳米气泡液体生成系统100还包括稳压阀72,稳压阀72通过分液流路81与流量调节阀78并联设置在进液流路7上,分液流路81的出液端设在进液口12前的进液流路7上。

283.如图25所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给流量切换阀、稳压阀72供电或信号,使流量切换阀进入小水压状态并输出小流量,稳压阀72根据实际的系统压力进行启闭控制。控制器3控制泵体53运行,泵体53将混合腔16内的水从出液口13抽出,进气气路5中的气体进入混合腔16内部,使混合腔16完成进气。待混合腔16内存入充足的气体,并控制流量切换阀进入大水压状态并输出大流量,同时控制稳压阀72根据实际的系统压力进行启闭控制,使混合腔16内压力升高,从而空气溶于液体中产生溶气液体。溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。当满足再次使用微纳米气泡液体生成系统100的使用条件时,可按上述流程再次循环控制。

284.当水流传感器71累计检测到水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,重新控制流量切换阀、泵体53动作,从而使混合腔16在运行中途实现排水进气,补充混合腔16中的气体。

285.当控制器3在水流传感器71未检测到水流量连续时间大于t5,或控制器3判断在上次运行过程中水流传感器71累计水流量大于第二预设流量l2时,控制器3重新开启出水开关61,并重新控制混合腔16处于进气状态,从而使混合腔16中始终保有一定量的溶气液体。

286.实施例14

287.一种微纳米气泡液体生成系统100,与实施例11的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图27所示,微纳米气泡液体生成系统100还包括液位传感器161。液位传感器161与控制器3通讯连接,液位传感器161用于检测混合腔16中液体的液位高度,液位传感器161设在混合腔16的上部位置。

288.在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给流量切换阀、稳压阀72供电或信号,使流量切换阀进入小水压状态并输出小流量,稳压阀72根据实际的系统压力进行启闭控制。在液位传感器161检测到的液位高度位于预设液位高度阈值时,控制器3控制泵体53运行,泵体53将混合腔16内的水从出液口13抽出,使进气气路5中的气体进入混合腔16内部,使混合腔16完成进气。直至液位高度位于预设液位高度阈值外,此时混合腔16内存入充足的气体,控制泵体53停止运行,并控制流量切换阀进入大水压状态并输出大流量,同时控制稳压阀72根据实际的系统压力进行启闭控制,使混合腔16内压力升高,从而空气溶于液体中产生溶

气液体。溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。当满足再次使用微纳米气泡液体生成系统100的使用条件时,可按上述流程再次循环控制。

289.当水流传感器71累计检测到水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,重新控制流量切换阀、泵体53动作,从而使混合腔16在运行中途实现排水进气,补充混合腔16中的气体。

290.当控制器3在水流传感器71未检测到水流量连续时间大于t5,或控制器3判断在上次运行过程中水流传感器71累计水流量大于第二预设流量l2时,控制器3重新开启出水开关61,并重新控制混合腔16处于进气状态,从而使混合腔16中始终保有一定量的溶气液体。

291.实施例15

292.一种微纳米气泡液体生成系统100,与实施例13的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图21所示,分液流路81的出液端设在出液流路6上,且位于泵体53与出液口13之间。微纳米气泡液体生成系统100的使用过程可参见实施例13。

293.实施例16

294.一种微纳米气泡液体生成系统100,与实施例15的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图28所示,微纳米气泡液体生成系统100还包括液位传感器161。液位传感器161与控制器3通讯连接,液位传感器161用于检测混合腔16中液体的液位高度,液位传感器161设在混合腔16的上部位置或下部位置。微纳米气泡液体生成系统100的使用过程可参见实施例14。

295.实施例17

296.一种微纳米气泡液体生成系统100,与实施例13的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图22所示,泵体53通过汇合流路8连接在溶气装置1的汇合口82处,汇合流路8的一端同时与进液流路7和进气气路5连接。

297.如图25所示,在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给流量切换阀、稳压阀72供电或信号,使流量切换阀进入小水压状态并输出小流量,稳压阀72根据实际的系统压力进行启闭控制。控制器3控制泵体53运行,泵体53将进液流路7内的液体抽送到溶气装置1中,汇合流路7以及进液流路7中的气压低于进气气路5中的气压,使进气气路5中的气体通过汇合流路7进入混合腔16内部,使混合腔16完成进气。待混合腔16内存入充足的气体,控制流量切换阀进入大水压状态并输出大流量,同时控制稳压阀72根据实际的系统压力进行启闭控制,使混合腔16内压力升高,从而空气溶于液体中产生溶气液体。溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。当满足再次使用微纳米气泡液体生成系统100的使用条件时,可按上述流程再次循环控制。

298.当水流传感器71累计检测到水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,重新控制流量切换阀、泵体53动作,从而使混合腔16在运行中途实现排水进气,补充混合腔16中的气体。

299.当控制器3在水流传感器71未检测到水流量连续时间大于t5,或控制器3判断在上次运行过程中水流传感器71累计水流量大于第二预设流量l2时,控制器3重新开启出水开

关61,并重新控制混合腔16处于进气状态,从而使混合腔16中始终保有一定量的溶气液体。

300.实施例18

301.一种微纳米气泡液体生成系统100,与实施例17的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图29所示,微纳米气泡液体生成系统100还包括液位传感器161。液位传感器161与控制器3通讯连接,液位传感器161用于检测混合腔16中液体的液位高度,液位传感器161设在混合腔16的中部位置。

302.在使用微纳米气泡液体生成系统100时,用户开启出水开关61后,水流经过水流传感器71发出水流信号传送给控制器3,控制器3给流量切换阀、稳压阀72供电或信号,使流量切换阀进入小水压状态并输出小流量,稳压阀72根据实际的系统压力进行启闭控制。在液位传感器161检测到的液位高度位于预设液位高度阈值时,控制器3控制泵体53运行,泵体53将进液流路7内的液体抽送到溶气装置1中,汇合流路7以及进液流路7中的气压低于进气气路5中的气压,使进气气路5中的气体通过汇合流路7进入混合腔16内部,使混合腔16完成进气。待混合腔16内存入充足的气体,液位传感器161检测到的液位高度位于预设液位高度阈值外,控制流量切换阀进入大水压状态并输出大流量,同时控制稳压阀72根据实际的系统压力进行启闭控制,使混合腔16内压力升高,从而空气溶于液体中产生溶气液体。溶气液体从出水件4流出时,经过出水件4内的微纳米气泡发生器41,从而产生微纳米气泡水供用户使用。当满足再次使用微纳米气泡液体生成系统100的使用条件时,可按上述流程再次循环控制。

303.当液位传感器161重新检测到液位高度位于预设液位高度阈值时,或水流传感器71累计检测到水流量大于第一预设流量l1,或水流传感器71的累计使用时间大于第一预设时间t4时,重新控制流量切换阀、泵体53动作,从而使混合腔16在运行中途实现排水进气,补充混合腔16中的气体。

304.当控制器3在水流传感器71未检测到水流量连续时间大于t5,或控制器3判断在上次运行过程中水流传感器71累计水流量大于第二预设流量l2,或液位传感器161检测到的液位高度高于预设液位高度阈值的上限值时,控制器3重新开启出水开关61,并重新控制混合腔16处于进气状态,从而使混合腔16中始终保有一定量的溶气液体。

305.实施例19

306.一种微纳米气泡液体生成系统100,与实施例17的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图23所示,分液流路81的出液端设在泵体53和汇合口82之间。微纳米气泡液体生成系统100的使用过程可参见实施例17。

307.实施例20

308.一种微纳米气泡液体生成系统100,与实施例19的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图30所示,微纳米气泡液体生成系统100还包括液位传感器161。液位传感器161与控制器3通讯连接,液位传感器161用于检测混合腔16中液体的液位高度,液位传感器161设在混合腔16的上部、中部或下部位置。微纳米气泡液体生成系统100的使用过程可参见实施例18。

309.实施例21

310.一种微纳米气泡液体生成系统100,与实施例19的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图24所示,分液流路81的出液端设在出液流路6

上,且位于出液口13和出水开关61之间。微纳米气泡液体生成系统100的使用过程可参见实施例17。

311.实施例22

312.一种微纳米气泡液体生成系统100,与实施例20的结构大致相同,其中相同的部件采用相同的附图标记,不同之处仅在于:如图31所示,微纳米气泡液体生成系统100还包括液位传感器161。液位传感器161与控制器3通讯连接,液位传感器161用于检测混合腔16中液体的液位高度,液位传感器161设在混合腔16的上部、中部或下部位置。微纳米气泡液体生成系统100的使用过程可参见实施例18。

313.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

314.根据本实用新型实施例的微纳米气泡液体生成系统100及热水器1000中对于微纳米气泡产生的原理、以及控制器3与进气组件50、液路调压阀组件70、水流传感器71等部件之间的通讯方式对于本领域普通技术人员而言都是已知的,这里不再详细描述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1