用于处理尾气的选择性催化还原催化剂的制作方法

15重量%,更优选9-13重量%范围内的量包含在涂层(ii)中。

12.对于涂层(ii)中所含第二非沸石氧化物材料,优选它包含铈与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的混合氧化物,或者铈氧化物与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物的混合物。

13.优选当涂层(ii)中所含第二非沸石氧化物材料包含混合氧化物时,所述材料包含铈与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的混合氧化物,更优选铈与锆、铝和硅中一种或多种的混合氧化物。更优选当涂层(ii)中所含第二非沸石氧化物材料包含混合氧化物时,所述材料包含铈和锆的混合氧化物。

14.优选铈和锆的混合氧化物具有晶相ceazr

1-a

o2,其中a在0.1-0.9,更优选0.2-0.8,更优选0.25-0.75范围内。

15.优选当涂层(ii)中所含第二非沸石氧化物材料包含混合氧化物时,所述材料额外包含镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物,更优选镧和铌中一种或多种的氧化物,更优选镧氧化物或者更优选铌氧化物。

16.优选镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物负载于该混合氧化物上。更优选镧负载于铈和锆的混合氧化物上。

17.优选镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物基于该混合氧化物的重量以在2-25重量%,更优选3-20重量%,更优选4-16重量%范围内的量包含在涂层(ii)中所含第二非沸石氧化物材料中。

18.优选该第二非沸石氧化物材料包含镧和铌中一种或多种的混合物,更优选镧或铌的氧化物,以及铈与锆、铝和硅中一种或多种的混合氧化物,更优选铈和锆的混合氧化物,更优选由其构成,其中该镧或铌氧化物更优选负载于铈和锆的混合氧化物上。

19.优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的该第二非沸石氧化物材料由铈与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的混合氧化物,以及更优选如前文所定义的氧化物构成。

20.更优选该第一非沸石氧化物材料包含氧化铝,其中更优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的该第一非沸石材料由氧化铝构成并且该第二非沸石氧化物材料包含铈与锆、铝和硅中一种或多种的混合氧化物,更优选铈和锆的混合氧化物。

21.更优选该第一非沸石氧化物材料包含氧化铝,其中更优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的该第一非沸石材料由氧化铝构成并且该第二非沸石氧化物材料包含铈和锆的混合氧化物并且额外包含镧氧化物。

22.替换地更优选该第一非沸石氧化物材料包含铝和硅并且该第二非沸石氧化物材料包含铈与锆、铝和硅中一种或多种的混合氧化物,更优选铈和锆的混合氧化物。

23.根据所述方案,更优选该第一非沸石氧化物材料包含铝和硅以及该第二非沸石氧化物材料包含铈和锆的混合氧化物并且额外包含镧氧化物。

24.在本发明上下文中,优选当涂层(ii)中所含第二非沸石氧化物材料不包含混合氧化物时,所述材料包含铈氧化物与锆氧化物、铝氧化物、硅氧化物、镧氧化物、铌氧化物、铁氧化物、锰氧化物、钛氧化物、钨氧化物、铜氧化物、钼氧化物、钕氧化物、钴氧化物、铬氧化物、锡氧化物和镨氧化物中一种或多种的混合物,更优选铈氧化物与锆氧化物、铝氧化物、

硅氧化物、镧氧化物和铌氧化物中一种或多种的混合物,更优选铈氧化物与铝氧化物、镧氧化物和铌氧化物中一种或多种的混合物。

25.更优选涂层(ii)中所含第二非沸石氧化物材料包含铈氧化物、铝氧化物和镧氧化物的混合物。

26.优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的涂层(ii)中所含第二非沸石氧化物材料由铈氧化物、铝氧化物和镧氧化物的混合物构成,其中更优选2-20重量%,更优选5-15重量%的该第二非沸石材料由作为la2o3计算的镧构成。

27.更优选该第一非沸石氧化物材料包含氧化铝,其中更优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的该第一非沸石材料由氧化铝构成并且涂层(ii)中所含第二非沸石氧化物材料包含铈氧化物、铝氧化物和镧氧化物的混合物。

28.替换地,当涂层(ii)中所含第二非沸石氧化物材料不包含混合氧化物时,更优选所述材料包含铈氧化物、铝氧化物和铌氧化物的混合物。

29.优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的涂层(ii)中所含第二非沸石氧化物材料由铈氧化物、铝氧化物和铌氧化物的混合物构成,其中更优选2-20重量%,更优选5-15重量%的该第二非沸石材料由作为nb2o5计算的铌构成。

30.更优选该第一非沸石氧化物材料包含氧化铝,其中更优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的该第一非沸石材料由氧化铝构成并且涂层(ii)中所含第二非沸石氧化物材料包含铈氧化物、铝氧化物和铌氧化物的混合物。

31.在本发明上下文中,优选该第二非沸石氧化物材料具有的bet比表面积如参考实施例1中所述测定在50-700m2/g,更优选60-600m2/g,更优选70-580m2/g范围内。

32.优选该第二非沸石氧化物材料基于该8员环孔沸石材料的重量以在15-35重量%,更优选16-30重量%,更优选17-25重量%范围内的量包含在涂层(ii)中。更优选该第二非沸石氧化物材料基于该8员环孔沸石材料的重量以在18-23重量%范围内的量包含在涂层(ii)中。

33.优选该第一非沸石氧化物材料的重量(w1)与该第二非沸石氧化物材料的重量(w2)之比—定义为(w1):(w2)—在0.2:1-0.7:1,更优选0.3:1-0.6:1,更优选0.4:1-0.55:1,更优选0.45:1-0.55:1范围内。

34.对于涂层(ii)中所含8员环孔沸石材料,优选它具有选自cha、aei、rth、lev、ddr、kfi、eri、afx、lta、其中两种或更多种的混合物以及其中两种或更多种的混合类型,更优选选自cha、aei、rth、其中两种或更多种的混合物以及其中两种或更多种的混合类型,更优选选自cha和aei的骨架类型。更优选涂层(ii)中所含8员环孔沸石材料具有骨架类型cha。

35.优选涂层(ii)中所含沸石材料包含铜,其中该沸石材料中铜的量作为cuo计算基于该沸石材料的重量更优选在0.1-10重量%,更优选1.5-5.5重量%,更优选2.5-5.0重量%,更优选3.0-4.75重量%,更优选3.25-4.5重量%范围内。

36.优选该沸石材料中所含铁的量作为fe2o3计算基于该沸石材料的重量在0-0.01重量%,更优选0-0.001重量%,更优选0-0.0001重量%范围内。换言之,优选该沸石材料基本不含铁,更优选不含铁。

37.优选95-100重量%,更优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%该沸石材料的骨架结构由si、al、o和任选h构成,其中在该骨架结构中si与al的摩尔

比作为sio2:al2o3摩尔比计算更优选在2:1-50:1,更优选5:1-45:1,更优选10:1-40:1,更优选13:1-30:1,更优选14:1-27:1,更优选15:1-26:1范围内。

38.更优选si与al的摩尔比作为sio2:al2o3摩尔比计算在15:1-20:1,更优选16:1-19:1范围内。替换地,更优选si与al的摩尔比作为sio2:al2o3摩尔比计算在22:1-26:1范围内。

39.还可能优选涂层(ii)中所含沸石材料包含铁,其中该沸石材料中所含铁的量作为fe2o3计算基于该沸石材料的重量更优选在0.1-10.0重量%,更优选0.5-7.0重量%,更优选1.0-5.5重量%,更优选2.0-5.5重量%范围内。更优选95-100重量%,更优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%该沸石材料的骨架结构由si、al、o和任选h构成,其中在该骨架结构中si与al的摩尔比作为sio2:al2o3摩尔比计算更优选在2:1-50:1,更优选5:1-45:1,更优选10:1-40:1,更优选13:1-30:1,更优选14:1-27:1,更优选15:1-26:1范围内。更优选si与al的摩尔比作为sio2:al2o3摩尔比计算在15:1-20:1,更优选16:1-19:1范围内。替换地,更优选si与al的摩尔比作为sio2:al2o3摩尔比计算在22:1-26:1范围内。

40.对于涂层(ii)中所含8员环孔沸石材料,优选具有骨架类型cha的8员环孔沸石材料,优选它包含平均晶体尺寸在0.05-5微米,更优选0.06-2微米,更优选0.07-1微米,更优选0.1-0.8微米,更优选0.2-0.6微米范围内的晶体,其中平均晶体尺寸如在参考实施例8中那样测定。

41.优选涂层(ii)中所含8员环孔沸石材料,更优选具有骨架类型cha的8员环孔沸石材料具有的bet比表面积如参考实施例1中所述测定在50-900m2/g,更优选150-700m2/g,更优选250-650m2/g范围内。

42.优选65-80重量%,更优选70-78重量%,更优选72-76重量%的涂层(ii)由含有铜和铁中一种或多种的8员环孔沸石材料构成。

43.更优选该8员环孔沸石材料以在0.5-5g/in3,更优选0.75-4g/in3,更优选1-3g/in3范围内的负载量包含在涂层(ii)中。

44.更优选涂层(ii)进一步包含氧化物粘合剂。优选该氧化物粘合剂包含二氧化锆、氧化铝、二氧化钛、二氧化硅以及包含zr、al、ti和si中两种或更多种的混合氧化物中的一种或多种,更优选包含二氧化硅、氧化铝和二氧化锆中的一种或多种,更优选包含氧化铝和二氧化锆中的一种或多种,更优选二氧化锆。

45.优选该氧化物粘合剂,更优选二氧化锆基于该8员环孔沸石材料的重量以在0.1-8重量%,更优选1-7重量%,更优选2-6.5重量%,更优选3-6重量%,更优选4-5.5重量%范围内的量包含在涂层(ii)中。

46.优选涂层(ii)的负载量在1-5g/in3,更优选1.5-3g/in3,更优选1.75-2.5g/in3范围内。

47.优选涂层(ii)在基材轴长的x%上延伸,更优选从该基材的入口端延伸到出口端,其中x在80-100,更优选90-100,更优选95-100,更优选98-100范围内。

48.优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的涂层(ii)由该含有铝的第一非沸石氧化物材料,该含有铈以及锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的第二非沸石氧化物材料,该含有铜和铁中一种或多种的8员环孔沸石材料以及更优选如前文所定义的氧化物粘合剂构成。

49.优选0-0.001重量%,更优选0-0.0001重量%,更优选0-0.00001重量%的涂层(ii)由铂,更优选铂、钯和铑,更优选任何铂族金属构成。换言之,优选涂层(ii)基本不含,更优选不含铂,更优选铂、钯和铑,更优选任何铂族金属。

50.优选0-0.01重量%,更优选0-0.001重量%,更优选0-0.0001重量%的涂层(ii)由钒构成。换言之,优选涂层(ii)基本不含,更优选不含钒。

51.优选涂层(ii)分配于该基材内壁的表面上,该表面限定内壁和通道之间的界面,和/或分配于该基材的内壁内。

52.优选该基材为壁流过滤器基材或直通基材,更优选壁流过滤器基材,其中该多个通道更优选包括具有敞开入口端和封闭出口端的入口通道以及具有封闭入口端和敞开出口端的出口通道。

53.优选该壁流过滤器基材是多孔壁流过滤器基材,其中该壁流过滤器基材更优选是堇青石壁流过滤器基材、碳化硅壁流过滤器基材和钛酸铝壁流过滤器基材中的一种或多种,更优选碳化硅壁流过滤器基材和钛酸铝壁流过滤器基材中的一种或多种,更优选碳化硅壁流过滤器基材。更优选涂层(ii)分配于该多孔壁流过滤器的内壁内和该基材内壁的表面上,其中更优选至少95重量%,更优选至少98重量%的涂层(ii)在该基材的内壁内。在该基材的内壁内和/或内壁上的涂层量由电子显微术,如tem测定。

54.优选本发明催化剂由基材(i)和涂层(ii)构成。

55.本发明进一步涉及一种制备用于处理内燃机尾气的选择性催化还原催化剂,优选本发明的选择性催化还原催化剂的方法,该方法包括:

56.(a)制备一种包含水,含有铝的第一非沸石氧化物材料,含有铈以及锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的第二非沸石氧化物材料以及含有铜和铁中一种或多种的8员环孔沸石材料的混合物;

57.(b)将根据(a)得到的混合物分配于基材上,该基材包括入口端、出口端、从入口端延伸到出口端的基材轴长和多个贯穿其中的由基材内壁限定的通道,得到混合物处理的基材;

58.(c)煅烧根据(b)得到的混合物处理的基材,得到在其上分配有涂层的基材,其中至少65重量%的该涂层由含有铜和铁中一种或多种的8员环孔沸石材料构成。

59.对于(a),优选它包括下列步骤,更优选由其构成:

60.(a.1)制备包含8员环孔沸石材料以及铜盐和铁盐中一种或多种,更优选铜盐的第一含水混合物;或者

61.制备包含8员环孔含铜沸石材料以及铜盐和铁盐中一种或多种,更优选铜盐的第一含水混合物;

62.煅烧所得第一含水混合物,优选在温度在300-700℃范围内的气体气氛中煅烧,其中该气体气氛更优选是空气,得到该含有铜和铁中一种或多种,更优选铜的8员环孔沸石材料;

63.(a.2)制备包含水和含有铝的第一非沸石氧化物材料的第二含水混合物;

64.将该第二含水混合物浸渍于根据(a.1)得到的该含有铜和铁中一种或多种的8员环孔沸石材料上;

65.煅烧,更优选在温度在300-700℃范围内的气体气氛中煅烧,其中该气体气氛更优

选是空气,得到具有该含有铜和铁中一种或多种,更优选铜的8员环孔沸石材料的该含有铝的第一非沸石氧化物材料;

66.(a.3)制备包含水,根据(a.2)得到的具有该含有铜和铁中一种或多种的8员环孔沸石材料的该含有铝的第一非沸石氧化物材料以及更优选氧化物粘合剂前体的第三含水混合物;

67.(a.4)更优选研磨根据(a.3)得到的第三含水混合物,更优选直到所述混合物的颗粒具有在1-10微米,更优选2-7微米,更优选3-5微米范围内的dv90,其中dv90如参考实施例3所述测定;

68.(a.5)制备包含水,该第二非沸石氧化物材料以及更优选酸,更优选有机酸的第四含水混合物;

69.(a.6)混合根据(a.3),更优选(a.4)得到的第三含水混合物和根据(a.5)得到的第四含水混合物。

70.优选(a.1)中的煅烧在温度在400-600℃,更优选450-550℃范围内的气体气氛中进行。

71.优选(a.1)中的煅烧在气体气氛中进行0.5-4小时,更优选1-3小时范围内的持续时间。

72.优选该气体气氛包含氧气,更优选为空气。

73.优选(a.2)中的煅烧在温度在400-600℃,更优选450-550℃范围内的气体气氛中进行。

74.优选(a.2)中的煅烧在气体气氛中进行0.5-4小时,更优选1-3小时范围内的持续时间。

75.优选该气体气氛包含氧气,更优选为空气。

76.优选该第三含水混合物中所含氧化物粘合剂前体是铝盐、硅盐、锆盐和钛盐中的一种或多种,更优选锆盐和铝盐中的一种或多种,更优选锆盐,更优选乙酸锆。

77.优选根据(a.3)制备的第三含水混合物进一步包含酸,更优选有机酸,其中该有机酸更优选为酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种,其中该有机酸更优选为乙酸。

78.优选根据(a.5)制备的第四含水混合物中所含有机酸是酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种。

79.对于(a),替换地优选的是它包括下列步骤,更优选由其构成:

80.(a.1’)制备包含8员环孔含铜沸石材料以及铜氧化物和铁氧化物中的一种或多种,更优选铜氧化物的第一含水混合物;

81.(a.2’)制备包含水,含有铝的第一非沸石氧化物材料以及更优选酸,更优选有机酸的第二含水混合物;

82.(a.3’)混合根据(a.1’)得到的第一含水混合物和根据(a.2’)得到的第二含水混合物,得到第三含水混合物;

83.(a.4’)制备包含水,该第二非沸石氧化物材料以及更优选酸,更优选有机酸的第四含水混合物;

84.(a.5’)混合根据(a.3’)得到的第三含水混合物和根据(a.4’)得到的第四含水混

合物。

85.优选(a.1’)包括下列步骤,更优选由其构成:

86.(a.1’.1)制备一种包含水以及铜氧化物和铁氧化物中的一种或多种,更优选铜氧化物,更优选cuo的混合物;

87.(a.1’.2)更优选研磨根据(a.1’.1)制备的混合物,更优选直到所述混合物的颗粒具有在3-20微米,更优选6-10微米范围内的dv90,其中dv90如参考实施例3所述测定;

88.(a.1’.3)更优选在根据(a.1’.1),更优选(a.1’.2)得到的混合物中加入氧化物粘合剂前体,其中该氧化物粘合剂前体更优选如前文所定义;

89.(a.1’.4)制备一种包含水和8员环孔含铜沸石材料的混合物;

90.(a.1’.5)混合根据(a.1’.4)制备的混合物与根据(a.1’.1),更优选(a.1’.2),更优选(a.1’.3)制备的混合物。

91.优选根据(a.2’)制备的第二含水混合物中所含有机酸是酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种。

92.优选根据(a.4’)制备的第二含水混合物中所含有机酸是酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种。

93.在本发明上下文中,优选该第一非沸石氧化物材料如前文就本发明催化剂所定义。

94.优选该第二非沸石氧化物材料如前文就本发明催化剂所定义。

95.优选该8员环孔沸石材料如前文就本发明催化剂所定义。

96.优选根据(b)将根据(a)得到的混合物分配于基材上通过将该基材浸入根据(a)得到的混合物中而进行。

97.优选该基材如前文就本发明催化剂所定义。

98.根据(b),优选在基材轴长的x%上将根据(a)制备的混合物分配于基材上,其中x在80-100,更优选90-100,更优选95-100,更优选98-100范围内。

99.优选将根据(a)制备的混合物从基材入口端到出口端分配于基材上。

100.优选(b)进一步包括在将在(a)中得到的混合物分配于基材上之后干燥混合物处理的基材,更优选在温度在50-300℃,更优选60-190℃范围内的气体气氛中干燥,其中该气体气氛更优选是空气。

101.优选干燥进行0.1-240分钟,更优选0.15-120分钟范围内的持续时间。

102.优选(b)进一步包括:

103.(b.1)将第一部分在(a)中得到的混合物分配于包括入口端、出口端、从入口端延伸到出口端的基材轴长和多个贯穿其中的由基材内壁限定的通道的基材上,该分配更优选从该基材的入口端到出口端;以及干燥包含分配于其上的第一部分混合物的基材;

104.(b.2)将第二部分在(i)中得到的混合物分配于在(b.2)中得到的包含分配于其上的第一部分混合物的基材上,该分配更优选从该基材的入口端到出口端;以及更优选干燥包含分配于其上的第一和第二部分混合物的基材。

105.对于根据(c)的煅烧,优选它在温度在300-800℃,更优选350-700℃范围内的气体气氛中进行,其中该气体气氛更优选是空气。

106.对于根据(c)的煅烧,优选它在气体气氛中进行10-240分钟,更优选20-160分钟范

围内的持续时间,其中该气体气氛更优选是空气。

107.优选本发明方法由(a)、(b)、(c)和(d)构成。

108.本发明进一步涉及一种选择性催化还原催化剂,优选根据本发明且如上所定义的选择性催化还原催化剂,其由本发明方法得到或者可以由本发明方法得到。

109.本发明进一步涉及本发明选择性催化还原催化剂在选择性催化还原氮氧化物中的用途。

110.本发明进一步涉及一种选择性催化还原氮氧化物的方法,该方法包括:

111.(1)提供该尾气料流,优选来自内燃机,更优选来自柴油机;

112.(2)使在(1)中提供的尾气料流通过本发明的选择性催化还原催化剂。

113.本发明进一步涉及一种用于处理离开内燃机,优选柴油机的尾气料流的尾气处理系统,所述尾气处理系统具有将所述尾气料流引入所述尾气处理系统中的上游端,其中所述尾气处理系统包括:

114.根据本发明且如上所定义的第一选择性催化还原催化剂,和柴油氧化催化剂、第二选择性催化还原催化剂、氨氧化催化剂、具有no

x

储存功能的柴油氧化催化剂和微粒过滤器中的一种或多种。

115.本发明由下面这套实施方案以及由所示从属关系和回溯引用得到的实施方案组合进一步说明。尤其应注意的是在其中提到一定范围实施方案的每种情况中,例如就术语如“实施方案1-4中任一项的催化剂”而言,意欲对熟练技术人员明确公开该范围内的每一实施方案,即该术语的措辞应被熟练技术人员理解为与“实施方案1、2、3和4中任一项的催化剂”是同义的。此外,明确应注意的是下面这套实施方案不是那套确定保护范围的权利要求,而是表示说明书中涉及本发明一般和优选方面的适当构成部分。

116.1.一种用于处理内燃机尾气的选择性催化还原催化剂,该催化剂包含:

117.(i)包括入口端、出口端、从入口端延伸到出口端的基材轴长和多个贯穿其中的由基材内壁限定的通道的基材;

118.(ii)分配于基材(i)上的涂层,该涂层包含含有铝的第一非沸石氧化物材料,含有铈以及锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的第二非沸石氧化物材料,并且该涂层进一步包含含有铜和铁中一种或多种的8员环孔沸石材料;其中至少65重量%的该涂层由含有铜和铁中一种或多种的8员环孔沸石材料构成。

119.2.实施方案1的催化剂,其中该第一非沸石氧化物材料包含氧化铝,其中优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%的该第一非沸石材料由氧化铝构成,其中该第一非沸石材料更优选具有在120-300m2/g,更优选150-250m2/g,更优选170-220m2/g范围内的bet比表面积,其中bet比表面积优选如参考实施例1所定义那样测定。

120.3.实施方案1的催化剂,其中该第一非沸石氧化物材料进一步包含锆、硅和钛中的一种或多种,优选锆和硅中的一种或多种,更优选硅,其中该第一非沸石材料更优选包含铝和硅。

121.4.实施方案3的催化剂,其中98-100重量%,优选99-100重量%,更优选99.5-100重量%的该第一非沸石氧化物材料由铝、硅和氧构成;其中优选90-99重量%,更优选92-96重量%的该第一非沸石氧化物材料由作为al2o3计算的铝构成并且其中优选1-10重量%,更优选4-8重量%的该第一非沸石氧化物材料由作为sio2计算的硅构成;

122.其中该第一非沸石材料更优选具有在50-180m2/g,更优选70-160m2/g,更优选80-110m2/g范围内的bet比表面积,其中bet比表面积优选如参考实施例1所定义那样测定。

123.5.实施方案1-4中任一项的催化剂,其中该第一非沸石氧化物材料基于该8员环孔沸石材料的重量以在2-28重量%,优选5-25重量%,更优选6-18重量%,更优选7-17重量%,更优选8-15重量%,更优选9-13重量%范围内的量包含在涂层(ii)中。

124.6.实施方案1-5中任一项的催化剂,其中涂层(ii)中所含第二非沸石氧化物材料包含铈与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的混合氧化物,或者铈氧化物与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物的混合物。

125.7.实施方案6的催化剂,其中涂层(ii)中所含第二非沸石氧化物材料包含铈与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的混合氧化物,优选铈与锆、铝和硅中一种或多种的混合氧化物,更优选铈和锆的混合氧化物。

126.8.实施方案7的催化剂,其中铈和锆的混合氧化物具有晶相ceazr

1-a

o2,其中a在0.1-0.9,优选0.2-0.8,更优选0.25-0.75范围内。

127.9.实施方案7或8的催化剂,其中涂层(ii)中所含第二非沸石氧化物材料额外包含镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物,优选镧和铌中一种或多种的氧化物,更优选镧氧化物或者更优选铌氧化物;

128.其中镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物优选负载于该混合氧化物上。

129.10.实施方案9的催化剂,其中镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的氧化物基于该混合氧化物的重量以在2-25重量%,优选3-20重量%,更优选4-16重量%范围内的量包含在涂层(ii)中所含第二非沸石氧化物材料中。

130.11.实施方案9或10的催化剂,其中该第二非沸石氧化物材料包含镧和铌中一种或多种的混合物,优选镧或铌的氧化物,以及铈与锆、铝和硅中一种或多种的混合氧化物,更优选铈和锆的混合氧化物,优选由其构成,其中该镧或铌氧化物优选负载于铈和锆的混合氧化物上。

131.12.实施方案7-11中任一项的催化剂,其中98-100重量%,优选99-100重量%,更优选99.5-100重量%的该第二非沸石氧化物材料由铈与锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的混合氧化物以及优选如实施方案9或10中所定义的氧化物构成。

132.13.实施方案6的催化剂,其中涂层(ii)中所含第二非沸石氧化物材料包含铈氧化物与锆氧化物、铝氧化物、硅氧化物、镧氧化物、铌氧化物、铁氧化物、锰氧化物、钛氧化物、钨氧化物、铜氧化物、钼氧化物、钕氧化物、钴氧化物、铬氧化物、锡氧化物和镨氧化物中一种或多种的混合物,优选铈氧化物与锆氧化物、铝氧化物、硅氧化物、镧氧化物和铌氧化物中一种或多种的混合物,更优选铈氧化物与铝氧化物、镧氧化物和铌氧化物中一种或多种的混合物,更优选铈氧化物、铝氧化物和镧氧化物的混合物或者更优选铈氧化物、铝氧化物和铌氧化物的混合物。

133.14.实施方案13的催化剂,其中98-100重量%,优选99-100重量%,更优选99.5-100重量%的涂层(ii)中所含第二非沸石氧化物材料由铈氧化物、铝氧化物和镧氧化物的

混合物构成,其中优选2-20重量%,更优选5-15重量%的该第二非沸石材料由作为la2o3计算的镧构成。

134.15.实施方案13的催化剂,其中98-100重量%,优选99-100重量%,更优选99.5-100重量%的涂层(ii)中所含第二非沸石氧化物材料由铈氧化物、铝氧化物和铌氧化物的混合物构成,其中优选2-20重量%,更优选5-15重量%的该第二非沸石材料由作为nb2o5计算的铌构成。

135.16.实施方案1-15中任一项的催化剂,其中该第二非沸石氧化物材料如参考实施例1中所述测定具有在50-700m2/g,优选60-600m2/g,更优选70-580m2/g范围内的bet比表面积。

136.17.实施方案1-16中任一项的催化剂,其中该第二非沸石氧化物材料基于该8员环孔沸石材料的重量以在15-35重量%,优选16-30重量%,更优选17-25重量%范围内的量包含在涂层(ii)中。

137.18.实施方案17的催化剂,其中该第二非沸石氧化物材料基于该8员环孔沸石材料的重量以在18-23重量%范围内的量包含于涂层(ii)中。

138.19.实施方案1-18中任一项的催化剂,其中该第一非沸石氧化物材料的重量(w1)与该第二非沸石氧化物材料的重量(w2)之比—定义为(w1):(w2)—在0.2:1-0.7:1,优选0.3:1-0.6:1,更优选0.4:1-0.55:1,更优选0.45:1-0.55:1范围内。

139.20.实施方案1-19中任一项的催化剂,其中涂层(ii)中所含8员环孔沸石材料具有选自cha、aei、rth、lev、ddr、kfi、eri、afx、lta、其中两种或更多种的混合物以及其中两种或更多种的混合类型,优选选自cha、aei、rth、其中两种或更多种的混合物以及其中两种或更多种的混合类型,更优选选自cha和aei的骨架类型,其中更优选涂层(ii)中所含8员环孔沸石材料具有骨架类型cha。

140.21.实施方案1-20中任一项的催化剂,其中涂层(ii)中所含沸石材料包含铜,其中该沸石材料中铜的量作为cuo计算基于该沸石材料的重量优选在0.1-10重量%,更优选1.5-5.5重量%,更优选2.5-5.0重量%,更优选3.0-4.75重量%,更优选3.25-4.5重量%范围内。

141.22.实施方案22的催化剂,其中该沸石材料中所含铁的量作为fe2o3计算基于该沸石材料的重量在0-0.01重量%,优选0-0.001重量%,更优选0-0.0001重量%范围内。

142.23.实施方案1-22中任一项的催化剂,其中95-100重量%,优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%该沸石材料的骨架结构由si、al、o和任选h构成,其中在该骨架结构中si与al的摩尔比作为sio2:al2o3摩尔比计算优选在2:1-50:1,更优选5:1-45:1,更优选10:1-40:1,更优选13:1-30:1,更优选14:1-27:1,更优选15:1-26:1,更优选15:1-20:1或者更优选22:1-26:1范围内。

143.24.实施方案1-20中任一项的催化剂,其中涂层(ii)中所含沸石材料包含铁,其中该沸石材料中所含铁的量作为fe2o3计算基于该沸石材料的重量优选在0.1-10.0重量%,更优选0.5-7.0重量%,更优选1.0-5.5重量%,更优选2.0-5.5重量%范围内,并且其中优选95-100重量%,更优选98-100重量%,更优选99-100重量%,更优选99.5-100重量%该沸石材料的骨架结构由si、al、o和任选h构成,其中在该骨架结构中si与al的摩尔比作为sio2:al2o3摩尔比计算优选在2:1-50:1,更优选5:1-45:1,更优选10:1-40:1,更优选13:1-30:1,

更优选14:1-27:1,更优选15:1-26:1,更优选15:1-20:1或者更优选22:1-26:1范围内。

144.25.实施方案1-24中任一项的催化剂,其中涂层(ii)中所含8员环孔沸石材料,优选具有骨架类型cha的8员环孔沸石材料包含平均晶体尺寸在0.05-5微米,优选0.06-2微米,更优选0.07-1微米,更优选0.1-0.8微米,更优选0.2-0.6微米范围内的晶体,其中平均晶体尺寸优选如参考实施例8中那样测定。

145.26.实施方案1-25中任一项的催化剂,其中涂层(ii)中所含8员环孔沸石材料,优选具有骨架类型cha的8员环孔沸石材料具有的bet比表面积如参考实施例1中所述测定在50-900m2/g,优选150-700m2/g,更优选250-650m2/g范围内。

146.27.实施方案1-26中任一项的催化剂,其中65-80重量%,优选70-78重量%,更优选72-76重量%的涂层(ii)由含有铜和铁中一种或多种的8员环孔沸石材料构成。

147.28.实施方案1-27中任一项的催化剂,其中该8员环孔沸石材料以在0.5-5g/in3,优选0.75-4g/in3,更优选1-3g/in3范围内的负载量包含在涂层(ii)中。

148.29.实施方案1-28中任一项的催化剂,其中涂层(ii)进一步包含氧化物粘合剂,其中该氧化物粘合剂优选包含二氧化锆、氧化铝、二氧化钛、二氧化硅以及包含zr、al、ti和si中两种或更多种的混合氧化物中的一种或多种,更优选包含二氧化硅、氧化铝和二氧化锆中的一种或多种,更优选包含氧化铝和二氧化锆中的一种或多种,更优选二氧化锆。

149.30.实施方案29的催化剂,其中该氧化物粘合剂,优选二氧化锆基于该8员环孔沸石材料的重量以在0.1-8重量%,优选1-7重量%,更优选2-6.5重量%,更优选3-6重量%,更优选4-5.5重量%范围内的量包含在涂层(ii)中。

150.31.实施方案1-30中任一项的催化剂,其中涂层(ii)的负载量在1-5g/in3,优选1.5-3g/in3,更优选1.75-2.5g/in3范围内。

151.32.实施方案1-31中任一项的催化剂,其中涂层(ii)在基材轴长的x%上延伸,优选从该基材的入口端延伸到出口端,其中x在80-100,优选90-100,更优选95-100,更优选98-100范围内。

152.33.实施方案1-32中任一项的催化剂,其中98-100重量%,优选99-100重量%,更优选99.5-100重量%的涂层(ii)由该含有铝的第一非沸石氧化物材料,该含有铈以及锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的第二非沸石氧化物材料,该含有铜和铁中一种或多种的8员环孔沸石材料以及优选如实施方案29或30中所定义的氧化物粘合剂构成。

153.34.实施方案1-33中任一项的催化剂,其中涂层(ii)分配于该基材内壁的表面上,该表面限定内壁和通道之间的界面,和/或分配于该基材的内壁内。

154.35.实施方案1-34中任一项的催化剂,其中该基材是壁流过滤器基材或直通基材,优选壁流过滤器基材,其中该多个通道优选包括具有敞开入口端和封闭出口端的入口通道以及具有封闭入口端和敞开出口端的出口通道。

155.36.实施方案35的催化剂,其中该壁流过滤器基材是多孔壁流过滤器基材,其中该壁流过滤器基材优选为堇青石壁流过滤器基材、碳化硅壁流过滤器基材和钛酸铝壁流过滤器基材中的一种或多种,更优选碳化硅壁流过滤器基材和钛酸铝壁流过滤器基材中的一种或多种,更优选碳化硅壁流过滤器基材;其中涂层(ii)优选分配于该多孔壁流过滤器的内壁内。

156.37.实施方案1-36中任一项的催化剂,由基材(i)和涂层(ii)构成。

157.38.一种制备用于处理内燃机尾气的选择性催化还原催化剂,优选根据实施方案1-37中任一项的选择性催化还原催化剂的方法,该方法包括:(a)制备一种包含水,含有铝的第一非沸石氧化物材料,含有铈以及锆、铝、硅、镧、铌、铁、锰、钛、钨、铜、钼、钕、钴、铬、锡和镨中一种或多种的第二非沸石氧化物材料以及含有铜和铁中一种或多种的

158.8员环孔沸石材料的混合物;

159.(b)将根据(a)得到的混合物分配于基材上,该基材包括入口端、出口端、从入口端延伸到出口端的基材轴长和多个贯穿其中的由基材内壁限定的通道,得到混合物处理的基材;

160.(c)煅烧根据(b)得到的混合物处理的基材,得到在其上分配有涂层的基材,其中至少65重量%的该涂层由含有铜和铁中一种或多种的8员环孔沸石材料构成。

161.39.实施方案38的方法,其中(a)包括下列步骤,优选由其构成:

162.(a.1)制备包含8员环孔沸石材料以及铜盐和铁盐中一种或多种,优选铜盐的第一含水混合物;或者

163.制备包含8员环孔含铜沸石材料以及铜盐和铁盐中一种或多种,优选铜盐的第一含水混合物;

164.煅烧所得第一含水混合物,优选在温度在300-700℃范围内的气体气氛中煅烧,该气体气氛优选是空气,得到该含有铜和铁中一种或多种,优选铜的8员环孔沸石材料;

165.(a.2)制备包含水和含有铝的第一非沸石氧化物材料的第二含水混合物;

166.将该第二含水混合物浸渍于根据(a.1)得到的该含有铜和铁中一种或多种的8员环孔沸石材料上;

167.煅烧,优选在温度在300-700℃范围内的气体气氛中煅烧,该气体气氛优选是空气,得到具有该含有铜和铁中一种或多种,优选铜的8员环孔沸石材料的该含有铝的第一非沸石氧化物材料;

168.(a.3)制备包含水,根据(a.2)得到的具有该含有铜和铁中一种或多种的8员环孔沸石材料的该含有铝的第一非沸石氧化物材料以及优选氧化物粘合剂前体的第三含水混合物;

169.(a.4)优选研磨根据(a.3)得到的第三含水混合物,更优选直到所述混合物的颗粒具有在1-10微米,更优选2-7微米,更优选3-5微米范围内的dv90,其中dv90优选如参考实施例3所述测定;

170.(a.5)制备包含水、该第二非沸石氧化物材料以及优选酸,更优选有机酸的第四含水混合物;

171.(a.6)混合根据(a.3),优选(a.4)得到的第三含水混合物和根据(a.5)得到的第四含水混合物。

172.40.实施方案39的方法,其中(a.1)中的煅烧在温度在400-600℃,优选450-550℃范围内的气体气氛中进行,其中煅烧优选进行0.5-4小时,更优选1-3小时范围内的持续时间。

173.41.实施方案39或40的方法,其中(a.2)中的煅烧在温度在400-600℃,优选450-550℃范围内的气体气氛中进行,其中煅烧优选进行0.5-4小时,更优选1-3小时范围内的持

续时间。

174.42.实施方案39-41中任一项的方法,其中该第三含水混合物中所含氧化物粘合剂前体是铝盐、硅盐、锆盐和钛盐中的一种或多种,优选锆盐和铝盐中的一种或多种,更优选锆盐,更优选乙酸锆。

175.43.实施方案39-42中任一项的方法,其中根据(a.3)制备的第三含水混合物进一步包含酸,优选有机酸,其中该有机酸更优选是酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种,其中该有机酸更优选乙酸。

176.44.实施方案39-43中任一项的方法,其中根据(a.5)制备的第四含水混合物中所含有机酸是酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种。

177.45.实施方案38的方法,其中(a)包括下列步骤,优选由其构成:

178.(a.1’)制备包含8员环孔含铜沸石材料以及铜氧化物和铁氧化物中的一种或多种,优选铜氧化物的第一含水混合物;

179.(a.2’)制备包含水,含有铝的第一非沸石氧化物材料以及优选酸,更优选有机酸的第二含水混合物;

180.(a.3’)混合根据(a.1’)得到的第一含水混合物和根据(a.2’)得到的第二含水混合物,得到第三含水混合物;

181.(a.4’)制备包含水、该第二非沸石氧化物材料以及优选酸,更优选有机酸的第四含水混合物;

182.(a.5’)混合根据(a.3’)得到的第三含水混合物和根据(a.4’)得到的第四含水混合物。

183.46.实施方案45的方法,其中(a.1’)包括下列步骤,优选由其构成:

184.(a.1’.1)制备一种包含水以及铜氧化物和铁氧化物中的一种或多种,优选铜氧化物,更优选cuo的混合物;

185.(a.1’.2)优选研磨根据(a.1’.1)制备的混合物,更优选直到所述混合物的颗粒具有在3-20微米,更优选6-10微米范围内的dv90,其中dv90优选如参考实施例3所述测定;

186.(a.1’.3)优选将氧化物粘合剂前体加入根据(a.1’.1),优选(a.1’.2)得到的混合物中,其中该氧化物粘合剂前体优选如实施方案39所定义;

187.(a.1’.4)制备一种包含水和8员环孔含铜沸石材料的混合物;

188.(a.1’.5)混合根据(a.1’.4)制备的混合物与根据(a.1’.1),优选(a.1’.2)以及优选(a.1’.3)制备的混合物。

189.47.实施方案45或46的方法,其中根据(a.2’)制备的第二含水混合物中所含有机酸为酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种。

190.48.实施方案45-47中任一项的方法,其中根据(a.4’)制备的第二含水混合物中所含有机酸为酒石酸、乙酸、柠檬酸、硝酸、盐酸和硫酸中的一种或多种。

191.49.实施方案38-48中任一项的方法,其中该第一非沸石氧化物材料如实施方案2-5中任一项所定义。

192.50.实施方案38-49中任一项的方法,其中该第二非沸石氧化物材料如实施方案6-18中任一项所定义。

193.51.实施方案38-50中任一项的方法,其中根据(b)将根据(a)得到的混合物分配于

基材上通过将该基材浸渍于根据(a)得到的混合物中而进行。

194.52.实施方案38-51中任一项的方法,其中根据(b)在基材轴长的x%上将根据(a)制备的混合物分配于基材上,其中x在80-100,优选90-100,更优选95-100,更优选98-100范围内。

195.53.实施方案38-52中任一项的方法,其中从基材的入口端到出口端将根据(a)制备的混合物分配于该基材上。

196.54.实施方案38-53中任一项的方法,其中(b)进一步包括在将在(a)中得到的混合物分配于基材上之后干燥混合物处理的基材,优选在温度在50-300℃,更优选60-190℃范围内的气体气氛中干燥,该气体气氛优选是空气。

197.55.实施方案54的方法,其中干燥进行0.1-240分钟,优选0.15-120分钟范围内的持续时间。

198.56.实施方案38-55中任一项的方法,其中(b)进一步包括:

199.(b.1)将第一部分在(a)中得到的混合物分配于包括入口端、出口端、从入口端延伸到出口端的基材轴长和多个贯穿其中的由基材内壁限定的通道的基材上,该分配优选从该基材的入口端到出口端;以及干燥包含分配于其上的第一部分混合物的基材;

200.(b.2)将第二部分在(i)中得到的混合物分配于在(b.2)中得到的包含分配于其上的第一部分混合物的基材上,该分配优选从该基材的入口端到出口端;以及优选干燥包含分配于其上的该第一和第二部分混合物的基材。

201.57.实施方案38-56中任一项的方法,其中根据(c)的煅烧在温度在300-800℃,优选350-700℃范围内的气体气氛中进行,该气体气氛优选是空气。

202.58.实施方案38-57中任一项的方法,其中根据(c)的煅烧在气体气氛中进行10-240分钟,优选20-160分钟范围内的持续时间,该气体气氛优选是空气。

203.59.实施方案38-58中任一项的方法,由(a)、(b)、(c)和(d)构成。

204.60.一种选择性催化还原催化剂,优选根据权利要求1-37中任一项的选择性催化还原催化剂,其通过根据实施方案38-59中任一项的方法得到或者可以由其得到。

205.61.根据实施方案1-37和60中任一项的选择性催化还原催化剂选择性催化还原氮氧化物的用途。

206.62.一种选择性催化还原氮氧化物的方法,该方法包括:

207.(1)提供该尾气料流,优选来自内燃机,更优选来自柴油机;

208.(2)使在(1)中提供的尾气料流通过根据实施方案1-37和60中任一项的选择性催化还原催化剂。

209.63.一种用于处理离开内燃机,优选柴油机的尾气料流的尾气处理系统,所述尾气处理系统具有将所述尾气料流引入所述尾气处理系统中的上游端,其中所述尾气处理系统包含根据实施方案1-37和60中任一项的第一选择性催化还原催化剂以及柴油氧化催化剂、第二选择性催化还原催化剂、氨氧化催化剂、具有no

x

储存功能的柴油氧化催化剂和微粒过滤器中的一种或多种。

210.在本发明上下文中,术语“基于该沸石材料的重量”涉及该沸石材料单独的重量,这意味着没有铜。

211.此外,在本发明上下文中,术语“内壁的表面”应理解为壁的“裸露”或“暴露”或“空

白”表面,即呈未处理状态的壁表面,该壁表面除了表面可能被其污染的任何不可避免杂质外由壁材料构成。

212.此外,在本发明上下文中,术语“内燃机”优选涉及柴油机。

213.此外,在本发明上下文中,术语“x为a、b和c中的一个或多个”—其中x为给定特征并且a、b和c各自表示所述特征的具体实现方式—应理解为公开了x为a或b或c或者a和b或者a和c或者b和c或者a和b和c。就此而言,应注意的是熟练人员能够将上述抽象术语转化成具体实例,例如其中x是化学元素并且a、b和c是具体元素如li、na和k,或者x是温度并且a、b和c是具体温度如10℃,20℃和30℃。就此而言进一步应注意的是熟练人员能够将上述术语延伸到所述特征的不太具体的实现方式,例如“x为a和b中的一种或多种”公开了x是a或b或a和b,或者所述术语的更具体实现方式,例如“x为a、b、c和d中的一种或多种”,这公开了x为a,或者b,或者c,或者d,或者a和b,或者a和c,或者a和d,或者b和c,或者b和d,或者c和d,或者a、b和c,或者a、b和d,或者b、c和d,或者a、b、c和d。

214.此外,在本发明上下文中,表述“分配于基材上的涂层”是指该涂层优选分配于该基材内壁的表面上,该表面限定内壁和通道之间的界面,和/或分配于该基材的内壁内。

215.此外,在本发明上下文中,术语“由

……

构成”就一种或多种组分的重量%而言表示所述组分的重量%量基于100重量%的所述实体。例如,措辞“其中0-0.0001重量%的该涂层由铂构成”表示在100重量%构成所述涂层的组分中,0-0.0001重量%是铂。

216.本发明由下列参考实施例、对比例和实施例进一步说明。

实施例

217.参考实施例1bet比表面积的测量

218.bet比表面积根据din 66131或din-iso 9277使用液氮测定。

219.参考实施例2多孔壁流基材的平均孔隙率和平均孔度的测量

220.多孔壁流基材的平均孔隙率通过使用水银孔隙仪的压汞法根据din 66133和iso 15901-1测定。

221.参考实施例3基于体积的粒度分布的测定

222.粒度分布通过使用sympatec helos(3200)&quixel设备的静态光散射法测定,其中样品的光学浓度在6-10%范围内。

223.参考实施例4:根据常规液相离子交换(lpie)方法制备的cu-菱沸石

224.具有骨架结构类型cha且在本文的一些实施例中使用的含cu沸石材料基本如us 8,293,199 b2中所公开的那样制备。特别参考us 8,293,199 b2第15栏第26-52行的发明例2。

225.对比例1:制备非本发明的包含含铜沸石材料的选择性催化还原催化剂的方法

226.淤浆1:

227.将dv50为33微米的cuo粉末加入水中。计算cuo的量以使得在煅烧之后涂层中铜的总量作为cuo计算基于该菱沸石的重量为4.15重量%。使用连续研磨设备研磨所得混合物,从而使颗粒的dv50值为约2微米且颗粒的dv90值为约5微米。所得淤浆具有的固体含量基于所述淤浆的重量为8重量%。将乙酸和乙酸锆水溶液加入该含cuo的混合物中,形成淤浆。计算乙酸的量为该菱沸石的1.7重量%并且计算乙酸锆的量以使得涂层中二氧化锆的量作为

zro2计算基于该菱沸石的重量为5重量%。分开地,将菱沸石(dv50为2.2微米,sio2:al2o3为18,平均晶体尺寸为0.4微米(sem分析))加入水中形成固体含量基于所述混合物的重量为36重量%的混合物。将该cu-菱沸石混合物混入该含铜淤浆中。计算该cu-菱沸石的量以使得煅烧之后该菱沸石的负载量为煅烧之后催化剂中涂层的负载量的84%。使用连续研磨设备研磨所得淤浆,从而使颗粒的dv90值为约4.5微米。

228.淤浆2:

229.分开制备固体含量基于所述淤浆的重量为12重量%且包含水和氧化铝(al2o

3 95重量%和sio

2 5重量%,bet比表面积为180m2/g,dv90为约5微米)的含水淤浆。计算氧化铝+二氧化硅的量以使得煅烧之后氧化铝+二氧化硅的量基于该菱沸石的重量为10重量%。

230.随后将淤浆1和2合并,所得最终淤浆的固体含量基于所述最终淤浆的总重量为约31重量%。

231.多孔未涂敷壁流过滤器基材碳化硅(平均孔隙率为60.5%,平均孔度为20微米,350cpsi和0.33mm(13密耳)壁厚,直径:1.5英寸(38.1mm)

*

长度:6英寸(152.4mm))从入口端到出口端用最终淤浆在100%基材轴长上涂敷两次。为此,将该基材从入口端浸入最终淤浆中,直到该淤浆达到该基材顶部。进一步在入口端上施加压力脉冲,以使该淤浆均匀分布在该基材中。此外,将该涂敷基材在130℃下干燥30分钟并在450℃下煅烧2小时。将这重复一次。煅烧之后最终涂层负载量为约2g/in3,包括约1.68g/in3cha沸石材料,0.17g/in3氧化铝+二氧化硅,约0.084g/in3二氧化锆和基于该cha沸石材料的重量作为cuo计算为4.15重量%的cu。

232.参考实施例5:制备非本发明的包含含铜沸石材料的选择性催化还原催化剂的方法

233.在第一步中将具有骨架类型cha的沸石材料(dv50为5微米,sio2:al2o3为18,平均晶体尺寸为约0.4微米(sem分析)并且孔体积为1m/g)加入乙酸铜水溶液(3.51重量%cu,作为cuo计算)中。该乙酸铜水溶液以足以通过初湿含浸法填充该cha沸石材料的孔而得到作为cuo计算的cu含量约4.15重量%的量提供。在浸渍之后,将该含cu沸石材料在空气中于500℃下煅烧2小时。

234.在第二步中将铝溶胶(固体含量为22-25重量%,在该铝溶胶中dv50为约90nm)分散于水中并在煅烧的cu-沸石材料上浸渍,从而使氧化铝的重量百分数在煅烧之后基于该沸石材料的重量达到10重量%。在浸渍之后,将该cu-沸石材料+氧化铝在空气中于500℃下煅烧2小时。然后将该煅烧的cu-沸石+氧化铝分散于水和乙酸锆水溶液中,形成淤浆。计算乙酸锆的量以使得涂层中二氧化锆的量作为zro2计算基于该沸石材料的重量为5重量%。最后将乙酸(基于该沸石材料的重量为1.7重量%)加入所述淤浆中。使用连续研磨设备研磨所得淤浆,从而使颗粒的dv90值为约4微米并且将所得淤浆的固体含量调节至基于所述淤浆的重量为31重量%。

235.根据前文在对比例1中所述方法将所得淤浆在多孔未涂敷壁流过滤器基材碳化硅(平均孔隙率为60.5%,平均孔度为20微米,350cpsi和0.33mm(13密耳)壁厚,直径:1.5英寸(38.1mm)

*

长度:6英寸(152.4mm))上涂敷两次。煅烧之后最终涂层负载量为约2.1g/in3,包括约1.73g/in

3 cha沸石材料,0.173g/in3氧化铝+二氧化硅,约0.0865g/in3二氧化锆和基于该cha沸石材料的重量作为cuo计算为4.15重量%的cu。

236.实施例1:制备本发明的包含含铜沸石材料、第一氧化物材料和第二氧化物材料的选择性催化还原催化剂

237.为了制备实施例1的催化剂,重复参考实施例5的第一和第二步。因此,包含煅烧cu-沸石材料+氧化铝的所得淤浆的颗粒的dv90值为约4微米并且如参考实施例5那样将所得淤浆的固体含量调节为31重量%。

238.分开地,将铈-锆混合氧化物(ce含量作为ceo2计算基于该混合氧化物的总重量为约70重量%且zr含量作为zro2计算基于该混合氧化物的总重量为约30重量%,bet比表面积为222m2/g,dv50为19.2微米)加入硝酸镧溶液(13重量%镧,作为la2o3计算)中,硝酸镧溶液的量足以填充该混合氧化物的孔(初湿含浸法)而得到作为la2o3计算的la含量基于该混合氧化物的重量为10重量%。在浸渍之后,将该la+ce-zr混合氧化物在空气中于590℃下煅烧2小时。将该煅烧的la掺杂ce-zr氧化物分散于水中。

239.然后将由参考实施例5第二步得到的煅烧cu-沸石材料+氧化铝(dv90为约4微米)加入该la+ce-zr氧化物淤浆中以使得ce-zr氧化物的量基于该沸石材料的重量为20重量%。将所得淤浆的固体含量调节为基于所述淤浆的重量为31重量%。

240.根据前文在对比例1中所述方法将所得淤浆在多孔未涂敷壁流过滤器基材碳化硅(平均孔隙率为60.5%,平均孔度为20微米,350cpsi和0.33mm(13密耳)壁厚,直径:1.5英寸(38.1mm)

*

长度:6英寸(152.4mm))上涂敷两次。煅烧之后最终涂层负载量为约2.1g/in3,包括约1.48g/in

3 cha沸石材料,0.148g/in3氧化铝,0.32g/in

3 la掺杂ce-zr氧化物,约0.074g/in3二氧化锆和基于该cha沸石材料的重量作为cuo计算为4.15重量%的cu。

241.实施例2:制备本发明的包含含铜沸石材料、第一氧化物材料和第二氧化物材料的选择性催化还原催化剂

242.实施例2的催化剂如实施例1的催化剂那样制备,不同的是铈-锆混合氧化物(ce含量作为ceo2计算基于该混合氧化物的总重量为约58重量%并且zr含量作为zro2计算基于该混合氧化物的总重量为约42重量%,bet比表面积为116m2/g,dv50为13.5微米)代替实施例1中所用ce-zr的混合氧化物。

243.实施例3:制备本发明的包含含铜沸石材料,第一氧化物材料和第二氧化物材料的选择性催化还原催化剂

244.实施例2的催化剂如实施例1的催化剂那样制备,不同的是铈-锆混合氧化物(ce含量作为ceo2计算基于该混合氧化物的总重量为约30重量%并且zr含量作为zro2计算基于该混合氧化物的总重量为约70重量%,bet比表面积为85m2/g,dv50为10微米)代替实施例1中所用ce-zr的混合氧化物。

245.下面提供概述表。

246.表1

[0247][0248]a:isie,未预交换的沸石材料的就地离子交换。

[0249]

*

:基于该沸石材料的重量。

[0250]

sar:二氧化硅/氧化铝摩尔比

[0251]

分析

[0252]

在浸渍la并煅烧之后对来自实施例1-3的la-ce-zr氧化物进行xrd:没有发现ceo

x

或lao

x

相,但仅发现ce-zr混合氧化物相(见图7)。因此,所得氧化物是在其上具有la氧化物(la2o3)的铈/锆混合氧化物。

[0253]

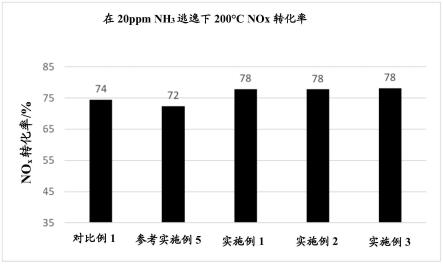

实施例4:测试对比例1、参考实施例5和实施例1-3的催化剂—nox转化率和背压

[0254]

4.1 nox转化率

[0255]

将这些催化剂在烘箱中于800℃下水热(20% o2,10% h2o,在%n2中)陈化16小时。在装备有两个其中可以测量1.5英寸核的ftir(傅里叶变换红外光谱仪)的反应器上测量在20ppm氨逃逸下陈化催化剂的nox转化率。测量在200℃下以40k/h的空速进行(500ppm no,nh3/no

x

=1.5,5%co2,5% h2o,80ppm c3h6)。结果示于图1。

[0256]

由图1可见,实施例1-3的催化剂与对比例1的催化剂和参考实施例5的催化剂相比允许得到改进的200℃ no

x

转化率。因此,可见ce-zro

x

的加入导致no

x

转化率的改进。

[0257]

4.2背压

[0258]

将催化剂在烘箱中于800℃下水热(20% o2,10% h2o,在%n2中)陈化16小时。在27m3/h的体积流和室温下记录冷流背压数据并报告在图2上。用本发明催化剂(实施例1-3)得到的背压与用对比例1和参考实施例5的催化剂得到的背压相比大为降低。因此,可见含有ce-zro

x

的配制剂导致no

x

转化率改进以及背压降低。

[0259]

对比例2:制备非本发明的包含含铜沸石材料的选择性催化还原催化剂的方法

[0260]

淤浆1:

[0261]

将dv50为33微米的cuo粉末加入水中。计算cuo的量以使得在煅烧之后涂层中铜的总量作为cuo计算基于该菱沸石的重量为3.5重量%。使用连续研磨设备研磨所得混合物,从而使颗粒的dv50值为约2微米且颗粒的dv90值为约5微米。所得淤浆具有的固体含量基于所述淤浆的重量为8重量%。将乙酸和乙酸锆水溶液加入该含cuo的混合物中,形成淤浆。计算乙酸的量为该菱沸石的1.7重量%并且计算乙酸锆的量以使得涂层中二氧化锆的量作为zro2计算基于该沸石材料的重量为5重量%。分开地,将如参考实施例4所述制备的基于该沸石材料的重量作为cuo计算cu含量为1.25重量%的cu-cha(dv50为1.5微米,sio2:al2o3为

25,平均晶体尺寸小于0.5微米且bet比表面积为约555m2/g)加入水中形成固体含量基于所述混合物的重量为37重量%的混合物。将该cu-cha混合物混入该含铜淤浆中。计算该cu-cha的量以使得煅烧之后该沸石材料的负载量为煅烧之后催化剂中涂层的负载量的约86%。使用连续研磨设备研磨所得淤浆,从而使颗粒的dv90值为约5微米。

[0262]

淤浆2:

[0263]

分开制备固体含量基于所述淤浆的重量为30重量%且包含水和la-二氧化锆的含水淤浆(zro

2 90重量%和la2o

3 10重量%,bet比表面积为68m2/g,dv90为约16微米)。计算la-二氧化锆的量以使得煅烧之后la-二氧化锆的量基于该菱沸石的重量为10重量%。使用连续研磨设备研磨所得淤浆,从而使颗粒的dv90值为约5.5微米。

[0264]

随后将淤浆1和2合并,将所得最终淤浆的固体含量调节至基于所述最终淤浆的总重量为约30重量%。

[0265]

多孔未涂敷壁流过滤器基材碳化硅(平均孔隙率为60.5%,平均孔度为20微米,350cpsi和0.28mm(11密耳)壁厚,直径:1.5英寸(38.1mm)

*

长度:6英寸(152.4mm))从入口端到出口端用最终淤浆在100%基材轴长上涂敷两次。为此,将该基材从入口端浸入最终淤浆中,直到该淤浆达到该基材顶部。进一步在入口端上施加压力脉冲,以使该淤浆均匀分布在该基材中。此外,将该涂敷基材在130℃下干燥30分钟并在450℃下煅烧2小时。将这重复一次。煅烧之后最终涂层负载量为约1.8g/in3,包括约1.5g/in3cha沸石材料,0.15g/in

3 la-二氧化锆,约0.08g/in3二氧化锆和基于该cha沸石材料的重量作为cuo计算为3.5重量%的cu。

[0266]

实施例5:制备本发明的包含含铜沸石材料、第一氧化物材料和第二氧化物材料的选择性催化还原催化剂

[0267]

在第一步中将如参考实施例4所述制备的具有骨架类型cha的含cu沸石材料—作为cuo计算的cu含量基于该沸石材料的重量为约1.25重量%(dv50为1.5微米,sio2:al2o3为25,平均晶体尺寸小于0.5微米(sem分析)且bet比表面积为约555m2/g)加入乙酸铜水溶液(3.51重量%cu,作为cuo计算)中。该乙酸铜水溶液以足以通过初湿含浸法填充该cha沸石材料的孔而得到作为cuo计算的cu含量约3.5重量%的量提供。在浸渍之后,将该含cu沸石材料在空气中于500℃下煅烧2小时。

[0268]

在第二步中将铝溶胶(固体含量为22-25重量%,dv50为约90nm)分散于水中并在煅烧的cu-沸石材料,从而使氧化铝的重量百分数在煅烧之后基于该沸石材料的重量达到10重量%。在浸渍之后,将该cu-沸石材料+氧化铝在空气中于500℃下煅烧2小时。分开地,将乙酸(基于该沸石材料的重量为1.7重量%)和乙酸锆溶液分散于水中。计算乙酸锆的量以使得涂层中二氧化锆的量作为zro2计算基于该沸石材料的重量为5重量%。然后将该煅烧的cu沸石+氧化铝加入该乙酸+乙酸锆溶液中,形成淤浆。使用连续研磨设备研磨所得淤浆,从而使颗粒的dv90值为约4微米并且将所得淤浆的固体含量调节至基于所述淤浆的重量为34重量%。

[0269]

分开地将铈-铝氧化物(作为ceo2计算的ce含量基于该ce-al氧化物的总重量为约50重量%并且作为al2o3计算的al含量基于该ce-al氧化物的总重量为约50重量%,bet比表面积为155m2/g,dv90为35微米且孔体积为0.95ml/g)用分散于水中的铌(v)酸草酸铵水合物浸渍,后者的量足以填充该ce-al氧化物的孔(初湿含浸法)而得到作为nb2o5计算的nb含

量基于该ce-al氧化物的重量为10重量%。在浸渍之后将该nb+ce-al氧化物在空气中于590℃下煅烧2小时。将该煅烧的nb掺杂ce-al氧化物分散于水中并且将该淤浆的固体含量调节至基于该淤浆的重量为38重量%。

[0270]

然后将该cu-沸石材料+氧化铝淤浆加入该nb掺杂ce-al氧化物淤浆中以使得ce-al氧化物的量基于该沸石材料的重量为20重量%。将所得淤浆的固体含量调节至基于所述淤浆的重量为31重量%。

[0271]

根据前文在对比例2中所述方法将所得淤浆在多孔未涂敷壁流过滤器基材碳化硅(平均孔隙率为60.5%,平均孔度为20微米,350cpsi和0.28mm(11密耳)壁厚,直径:1.5英寸(38.1mm)

*

长度:6英寸(152.4mm))上涂敷两次。煅烧之后最终涂层负载量为约2.1g/in3,包括约1.48g/in

3 cha沸石材料,0.15g/in3氧化铝,0.33g/in

3 nb掺杂ce-al氧化物,约0.075g/in3二氧化锆和基于该cha沸石材料的重量作为cuo计算为3.5重量%的cu。实施例6:制备本发明的包含含铜沸石材料、第一氧化物材料和第二氧化物材料的选择性催化还原催化剂

[0272]

淤浆1:

[0273]

所述淤浆如对比例2的淤浆1那样制备。

[0274]

淤浆2:

[0275]

所述淤浆如对比例1的淤浆2那样制备,不同的是使用氧化铝(al2o

3 95重量%和sio

2 5重量%,bet比表面积为约180m2/g,dv90为约18微米)代替对比例1中所用的并且该含水淤浆具有35重量%的固体含量。

[0276]

分开地,将铈-锆混合氧化物(ce含量作为ceo2计算基于该混合氧化物的总重量为约50重量%且zr含量作为zro2计算基于该混合氧化物的总重量为约50重量%,并且孔体积为约0.37ml/g)加入硝酸镧溶液(13.4%镧,作为la2o3计算)中,硝酸镧溶液的量足以填充该混合氧化物的孔(初湿含浸法)而得到作为la2o3计算的la含量基于该混合氧化物的重量为10重量%。在浸渍之后,将该la+ce-zr混合氧化物在空气中于590℃下煅烧2小时。将该煅烧的la掺杂ce-zr氧化物分散于水中并将该淤浆的固体含量调节至基于该淤浆的重量为38重量%。

[0277]

然后将该cu-沸石材料+氧化铝淤浆加入该la掺杂ce-zr氧化物淤浆中以使得ce-zr氧化物的量基于该沸石材料的重量为20重量%(la掺杂ce-zr的量基于该沸石材料的重量为22重量%)。将所得淤浆的固体含量调节至基于所述淤浆的重量为31重量%。

[0278]

根据前文在对比例2中所述方法将所得淤浆在多孔未涂敷壁流过滤器基材碳化硅(平均孔隙率为60.5%,平均孔度为20微米,350cpsi和0.28mm(11密耳)壁厚,直径:1.5英寸(38.1mm)

*

长度:6英寸(15.24mm))上涂敷两次。煅烧之后最终涂层负载量为约2.1g/in3,包括约1.48g/in

3 cha沸石材料,0.15g/in3氧化铝,0.33g/in

3 la掺杂ce-zr氧化物,约0.075g/in3二氧化锆和基于该cha沸石材料的重量作为cuo计算为3.5重量%的cu。

[0279]

下面提供概述表。

[0280]

表2

[0281][0282]b:isie,预交换沸石材料的就地离子交换(cu含量作为cuo计算基于该沸石材料的重量为1.25重量%)。

[0283]c:乙酸铜在预交换沸石材料上的浸渍(cu含量作为cuo计算基于该沸石材料的重量为1.25重量%)。

[0284]

*

:基于该沸石材料的重量。

[0285]

sar:二氧化硅/氧化铝摩尔比

[0286]

分析

[0287]

在煅烧之后对nb

10

ce

0.5

al

0.5

氧化物进行xrd表征(实施例5—见图8)。没有发现混合氧化物相,但观察到al2o3相和ceo2相二者。因此,所得氧化物是al和ce氧化物的混合物。没有检测到nb氧化物,因为nb不形成晶相或者该量低于检测限。

[0288]

实施例7:测试对比例1、参考实施例5和实施例1-3的催化剂—nox转化率

[0289]

nox转化率

[0290]

将这些催化剂在烘箱中于800℃下水热(20% o2,10% h2o和70% n2)陈化16小时。在装备有两个其中可以测量1.5英寸核的傅里叶变换红外光谱仪的反应器上测量在20ppm氨逃逸下陈化催化剂的nox转化率。测量在200℃和600℃下以40k/h和80k/h的空速进行(500ppm no,nh3/no

x

=1.5,5% co2,5% h2o,80ppm c3h6)。结果示于图3。

[0291]

由图3和4可见,实施例5和6的催化剂与对比例2的催化剂相比在40k/h和80k/h下于高温(600℃)下允许得到改进的nox转化率,同时与对比例2的催化剂相比在低温(200℃)下呈现类似的nox转化率。因此,可见加入该第二氧化物材料允许改进的nox转化率。

[0292]

参考实施例6:不同第一氧化物材料的效果

[0293]

淤浆和催化剂类似于实施例6的淤浆制备,但没有第二氧化物材料并且第一氧化物材料含量为20重量%而不是10重量%,概述在下表3中给出。涂敷如实施例5进行,但是在多孔未涂敷壁流过滤器基材芯碳化硅(平均孔隙率为63%,平均孔度为20微米,300cpsi和0.304mm(12密耳)壁厚,直径:58mm

*

长度:140.5mm)上进行。

[0294]

表3

[0295][0296]

b1

:乙酸铜在预交换沸石材料上的浸渍(cu含量作为cuo计算基于该沸石材料的重

量为1.25重量%)。

[0297]

*

:基于该沸石材料的重量。

[0298]

sar:二氧化硅/氧化铝摩尔比

[0299]

nox转化率

[0300]

将催化剂在烘箱中于800℃下水热(20% o2,10% h2o和70% n2)陈化16小时。在575℃的温度,94k/h的空速,90ppm的no

x

浓度和20ppm hc(浓度基于碳原子的含量)下在2l euro 6发动机上测量在20ppm氨逃逸下陈化催化剂的nox转化率。结果示于图5。

[0301]

图6所示的高t no

x

转化率对三个设计(参考实施例6.1-6.3)而言被认为大致相同。因此,含有二氧化硅-氧化铝、la-二氧化锆和铝溶胶作为第一氧化物材料的设计导致大致相同的高t no

x

转化率。

[0302]

背压

[0303]

将这些催化剂在烘箱中于800℃下水热(20% o2,10% h2o和70% n2)陈化16小时。将在65m3/h的体积流下记录的冷流背压数据报告在图6上并在室温下测量。背压对于含有氧化铝溶胶的设计降低,对于使用la-二氧化锆的设计也观察到背压的小优势。

[0304]

参考实施例7:不同氧化物材料的效果

[0305]

参考实施例7.1按如下制备:制备二氧化硅/氧化铝比(sar)为25且cu含量作为cuo计算基于菱沸石的重量为3.75重量%的菱沸石的淤浆,其固体含量基于该淤浆的重量为30重量%。将所述淤浆在300rpm下研磨5分钟。将该淤浆在搅拌下干燥,在550℃(加热速率5k/min)下煅烧1小时,压碎并筛分250-500微米。

[0306]

a.通用共混/成型程序

[0307]

1.取cu-沸石

[0308]

2.凝成淤浆(约30重量%固体含量)

[0309]

3.研磨(5min,300rpm)

[0310]

4.将淤浆的等分试样与来自b的氧化物材料粉末(必要的话)或另一氧化物材料粉末混合

[0311]

5.在搅拌下干燥

[0312]

6.在550℃下煅烧1小时(加热速率5k/min)

[0313]

7.压碎

[0314]

8.筛分250-500微米。

[0315]

b.浸渍程序

[0316]

1.取载体材料

[0317]

2.用金属前体溶液浸渍

[0318]

3.混合,确保均匀分散

[0319]

4.干燥

[0320]

5.在550℃下煅烧1小时(加热速率5k/min)

[0321]

6.在研钵中压碎

[0322]

参考实施例7.2:将参考实施例7.1中所用菱沸石用α-al2o3稀释,以使得菱沸石的总量与参考实施例7.1相同(见表4)。α-al2o3的量基于菱沸石的重量为20重量%。

[0323]

参考实施例7.3:将二氧化硅-氧化铝(95重量%氧化铝,5重量%二氧化硅,dv90为

5微米,bet比表面积为180m2/g)加入参考实施例1的菱沸石淤浆中,从而使二氧化硅-氧化铝的量基于菱沸石的重量为20重量%(见表4)。

[0324]

参考实施例7.4-7.14根据上述通用程序(a+b)制备。各样品的组成在下表4和5中概述。

[0325]

表4

[0326]

在空速(sv)为80k/h,50ppm no,500ppm nh3,5% h2o,10%在n2中的o2下的nox转化率,所示值在恒定nh3逃逸(稳态条件)下检测

[0327][0328]

*

:cu含量作为cuo计算为3.75重量%的cu-cha(dv90为4.5微米,bet比表面积为555m2/g)

[0329]

**

基于该沸石的重量。

[0330]

表5

[0331]

在sv为80k/h,50ppm no,500ppm nh3,5% h2o,10%在n2中的o2的nox转化率,所示值在恒定nh3逃逸(稳态条件)下检测/no

x

转化率(+/-%)相对于参考实施例7.1的转化率给出(表5中相对于nox转化率所示百分数是与在200℃下提供37%的nox转化率且在575℃下提供76%的nox转化率的参考实施例7.1的参考值相比较的相对增加或下降)

[0332][0333]

*

:cu含量作为cuo计算为3.75重量%的cu-cha(dv90为4.5微米,bet比表面积为555m2/g)

[0334]

**

基于该沸石的重量

[0335]

ce

0.73

zr

0.20

la

0.02

nd

0.05ox

:bet比表面积为60m2/g

[0336]

zr

0.9

la

0.1

:dv90为8微米且bet比表面积为67.5m2/g)

[0337]

ce

0.5

al

0.5ox

:dv90为35微米,bet比表面积为155m2/g且孔体积为0.95ml/g

[0338]

上表中提供的数据表明使用掺杂有10-15重量%lao

x

的ce-zr氧化物或者掺杂有10重量%nbo

x

或10重量%lao

x

的ce-al氧化物与参考相比允许改进no

x

转化率。

[0339]

参考实施例8测定沸石材料的平均晶体尺寸

[0340]

沸石材料的平均晶体尺寸通过用tem(透射电子显微术)图像分析沸石材料粉末而测定。单个晶体的尺寸通过将来自至少两个在5 000-12 000范围内的放大倍数下得到的tem图像的20-30颗单个晶体的晶体尺寸平均而确定。

[0341]

附图的简要说明

[0342]

图1说明对实施例1-3以及对比例1和参考实施例5的催化剂在200℃下测量的nox转化率(20ppm nh3逃逸—空速40k/h)。

[0343]

图2说明对实施例1-3、对比例1和参考实施例5的催化剂在293k下测量的背压(流速27m3/h)。

[0344]

图3说明对实施例5和6以及对比例2的催化剂在200℃下测量的nox转化率(20ppm nh3逃逸—空速40k/h和80k/h)。

[0345]

图4说明对实施例5和6以及对比例2的催化剂在600℃下测量的nox转化率(20ppm nh3逃逸—空速40k/h和80k/h)。

[0346]

图5说明对参考实施例6.1-6.3的催化剂在575℃下测量的nox转化率(20ppm nh3逃逸—空速94k/h)。

[0347]

图6说明对参考实施例6.1-6.3的催化剂在293k下测量的背压(流速65m3/h)。

[0348]

图7说明实施例1-3的xrd分析。

[0349]

图8说明实施例5的xrd分析。

[0350]

引用文献

[0351]-us 2011/0142737 a1

[0352]-de 102011012799 a1

[0353]-us 2013/0156668 a1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1