具有冲击清洁的WESP和清洁WESP的方法与流程

具有冲击清洁的wesp和清洁wesp的方法

1.相关申请的交叉引用

2.本技术要求2020年6月2日申请的美国临时申请序列号63/033,375的、以及2020年7月27日申请的美国临时申请序列号63/056,940的优先权,其公开内容通过引用以其全部内容并入本文。

背景技术:

3.诸如湿静电除尘器(wesp,wet electrostatic precipitator)等污染控制装备用于通过静电方式从水饱和的空气和其他气体中去除灰尘、酸雾和其他颗粒。例如,充满颗粒和/或雾的水饱和的空气在除尘器的放电电极与收集电极之间的区域中流动,在该区域中颗粒和/或雾通过从高压放电电极发射的电晕而带电荷。当水饱和的气体在除尘器内进一步流动时,带电荷的颗粒物质和/或雾被静电吸引到接地的收集板或电极,在该收集板或电极处收集带电荷的颗粒物质和/或雾。积聚的材料通过液体冲洗膜和定期冲洗至排放管等被连续地冲洗掉。

4.此类系统一般地用于从各种工业来源排出的气体流中去除污染物,这些工业来源例如是焚烧炉、焦炉、玻璃熔炉、有色冶金厂、燃煤发电厂、森林产品设施、食品干燥厂、木产品制造厂以及石油化工厂。

5.特别地,在木产品制造中,例如,维护问题是有问题的,特别是由于集电体和电极上的材料堆积。粘性颗粒、冷凝产物等倾向于粘附并积聚在装备内部上,导致差的装备性能,需要有害的停工时间以及力求去除它们的不必要的费用。这不仅在例如木产品(例如,诸如配电板)的制造中看到,而且在生物燃料和其他市场中看到。手动干预常常是必需的,以便充分清洁装备内部而免于非常不希望的污染物的堆积。脏的wesp管和电极因此是使所有wesp样式和设计的性能降级的持久行业挑战。

6.当前的工业实践是尝试用温水(100-130

°

f)、苛性碱溶液或弱酸溶液清洁wesp中的堆积物。在几乎所有情况下,清洁溶液通过覆盖宽面积的固定喷嘴注入到wesp中,以使用最小数量的喷嘴覆盖wesp的所有表面以降低成本。这将该液体的质量通量扩散到大面积(例如,0.05至0.25lbs/(ft2*s)),因此没有太多的能量撞击这些脏的表面。因此,可去除松散材料,但是不去除粘附到表面上的材料。此外,由于喷雾通常以广角(90度)喷射,因此极少的喷雾渗透到蜂窝结构中大于一英尺的深度。

7.因此,将收集管和电极保持在清洁状态的方法且该方法所需要的人工清洁最小,将是非常有益的。

8.因此,在此公开的实施例的目的是在wesp中结合多种组分,以便在预期收集大部分颗粒并因此预期得到最脏的区域上,提供大得多的冲击能量。

9.在此公开的实施例的另一目的是将用于清洁wesp的液体量最小化。

技术实现要素:

10.已经通过本文所公开的实施例解决了现有技术的问题,这些实施例提供了用于清

洁污染控制装备(诸如颗粒去除装置,包括湿静电除尘器)的方法和设备,并提供了包括这种清洁设备的颗粒去除装置。在特定实施例中,该wesp包括壳体,该壳体具有一个腔室、与该腔室处于流体连通的至少一个进气口、与该至少一个进气口间隔开并且与该腔室处于流体连通的出气口、在该壳体中的一个或更多个电离电极以及在该壳体中的一个或更多个收集电极或表面。在一些实施例中,收集电极包括管束或格网单元,该管束或格网单元的横截面可以是圆柱形或六边形的。在一些实施例中,管束形成六边形收集区或单元的蜂窝图案。在特定实施例中,该壳体可被放置成与洗涤液体源(如水源)处于流体连通。

11.在特定实施例中,提供了具有可移动喷雾嘴的颗粒去除装置(诸如wesp),其中,这些喷嘴的运动被设计成使得从其中排出的流体冲击该wesp中的预期或观察到的对该wesp的静电性能有害的颗粒积聚的所有或基本上所有区域。诸如通过洗涤液体的质量通量在颗粒收集表面的每个表面元件上经过一定的冲击时间的冲击来实现收集表面的有效和基本均匀的清洁。在一些实施例中,该质量通量包括从这些喷嘴喷射的喷雾,该喷雾可以是扁平扇形喷雾,该扁平扇形喷雾将以中等速度(例如,30-120英尺/秒)移动的高质量液体集中在小区域中。在特定实施例中,该颗粒去除装置是向上流动的wesp,并且一个或更多个下可移动喷雾嘴被提供在这些颗粒收集表面上游的下压力通风室中,并且能够朝向这些收集表面喷洒洗涤液体以引起对其的冲击清洁。在一些实施例中,提供一个或更多个上喷雾嘴,该上喷雾嘴可以是可移动的,位于颗粒收集表面的下游。一个或更多个上喷雾嘴的主要功能是冲洗收集表面,和/或引入清洁剂(诸如氢氧化钠或硫酸)以增强清洁。

12.本文公开的实施例包括一种用于从工艺气体中去除颗粒的颗粒去除装置,该装置包括:壳体,该壳体包括下压力通风室,该下压力通风室具有用于将工艺气体引入该壳体的气体入口;用于从该壳体排放经处理的工艺气体的气体出口;至少一个电离电极;至少一个颗粒收集电极;该下压力通风室与该至少一个电离电极和该至少一个颗粒收集电极流体连通;上支撑框架;下支撑框架,该下支撑框架连接到该上支撑框架并且包括支撑该至少一个电离电极的至少一个电极支撑梁;以及至少一个可移动喷嘴,该至少一个可移动喷嘴位于该下压力通风室中,用于朝向该至少一个收集电极排放洗涤液体,以从该至少一个收集电极冲掉颗粒物质。优选地,该至少一个颗粒收集电极是管状的。

13.在一个示例性实施例中,至少一个可移动喷嘴可绕竖直轴线旋转。在一些方面,该颗粒去除装置还包括支撑轴,该支撑轴位于该下压力通风室中并且具有纵向轴线,该支撑轴支撑一个或更多个旋转臂,该一个或更多个旋转臂上具有至少一个喷嘴,并且其中该一个或更多个旋转臂适于绕该纵向轴线旋转。在一些方面中,存在定位在一个或更多个旋转臂上的多个喷嘴。在一些方面中,该多个喷嘴中的一个喷嘴相对于竖直方向成角度,以便向该一个或更多个旋转臂提供液压动能,由此通过该成角度的喷嘴排放液体引起该一个或更多个旋转臂的旋转。

14.在另一示例性实施例中,存在上喷嘴组件,其在从入口至出口的工艺气体流动方向上位于壳体中的至少一个颗粒收集电极的下游。

15.在一些实施例中,公开了一种用于清洁颗粒分离装置的收集表面的方法,其中,收集表面在清洁间隔内被喷洒有洗涤液体,其中,收集表面的部分区域在最小处理周期内被喷洒有最小量的洗涤液体,并且其中,洗涤液体以动量作用在部分区域上,动量在最小处理周期内随时间改变并且有效地去除附着于收集表面的颗粒物质。

16.在一些实施例中,洗涤液体相对于垂直于该部分区域的表面的作用角在最小处理期内不保持恒定;例如,其是变化的。

17.在一些实施例中,该至少一个喷嘴相对于该部分区域是移动或可移动的,其方式为使得该至少一个喷嘴与该部分区域之间的距离在该最小处理时间内变化。在一些实施例中,至少一个喷嘴相对于垂直于部分区域的表面是移动或可移动,其方式为使得在最小处理周期期间,液体射流以相对于垂直于部分区域的表面变化的角度从至少一个喷嘴喷射。在一些实施例中,洗涤液体的质量通量在最小处理时间段内不是恒定的;例如,其是变化的。在一些实施例中,洗涤液体以变化的压力和/或体积流量被供应至该一个或更多个喷嘴。在一些实施例中,来自一个或更多个喷嘴的流出物在时间和/或位置上变化。在一些实施例中,至少一个可移动喷嘴安装在喷嘴装置上并且能够相对于喷嘴装置在至少一个自由度上移动。在一些实施例中,该至少一个喷嘴包括射流振荡器。

18.在特定实施例中,公开了一种从污染气体供应器去除颗粒物质的方法,该方法包括将洗涤液体供应到颗粒去除装置的压力通风室中的可移动喷嘴中的至少一个中,该颗粒去除装置包括一个或更多个电离电极、一个或更多个颗粒收集电极或表面、用于该污染空气的至少一个入口以及至少一个出口,该压力通风室与该一个或更多个电离电极和该一个或更多个颗粒收集电极流体连通,并且从该喷嘴朝向该一个或更多个收集电极排放该清洁液,以从该至少一个或更多个可移动喷嘴喷射的该清洁液冲击该一个或更多个颗粒收集电极的区域,以从该颗粒收集电极冲掉颗粒以清洁该颗粒收集电极。在一些实施例中,多个可移动喷嘴在该颗粒去除装置的操作期间将气流从入口引导至出口的上游。可提供用于对一个或更多个电离电极充电的高电压源。

19.在特定实施例中,存在多个电极支撑梁和多个电离电极,每个电极支撑梁具有自由端和支撑在多个电极支撑梁中的一个上的支撑端,其中,自由端在设备操作期间沿从气体入口到气体出口的工艺气流的方向位于支撑端的下游。

20.在特定实施例中,颗粒去除装置是向上流动的wesp,其中,气体被引入一个或更多个电离电极下方并且在装置中竖直地向上流动。

21.在特定实施例中,该装置是隔室化的或模块化的,其中在单个颗粒去除装置(如wesp)中存在两个或更多个单元100。在特定实施例中,wesp具有三个或更多个模块。在一些实施例中,多个模块之一可与另一模块隔离、离线并经受清洁循环,而剩余的一个或更多个模块继续操作以从工艺气体流移除颗粒。

附图说明

22.本文公开的实施例可采取各种部件和部件的布置、和各种工艺操作和工艺操作的布置的形式。附图仅用于说明优选实施例的目的,而不应被解释为限制性的。本公开包括以下附图。

23.图1是根据特定实施例的示例性颗粒去除装置的立体图;

24.图2是根据特定实施例的颗粒去除装置的上部区域的内部视图;

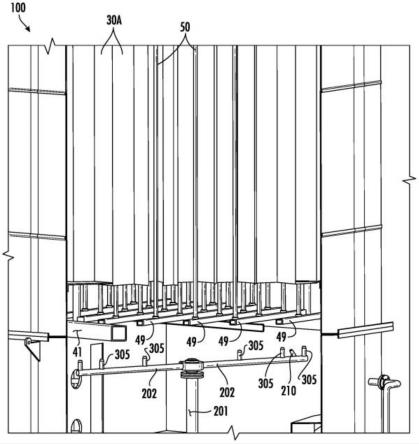

25.图3是根据特定实施例的颗粒去除装置的上部区域的另一内部视图;

26.图4是根据特定实施例的颗粒去除装置的下部区域的内部视图;

27.图5是根据特定实施例的颗粒去除装置的下部区域的另一内部视图;

28.图5a是根据特定实施例的外部毂的立体图;

29.图5b是根据特定实施例的内部毂的立体图;

30.图5c是根据特定实施例的可移动喷嘴组件的旋转臂的立体图;

31.图5d是根据特定实施例的可移动喷嘴组件的旋转臂的局部剖视图;

32.图6a是根据特定实施例的颗粒去除装置的下压力通风室区域的立体图;

33.图6b是根据特定实施例的图6b中示出的连杆组件的主视图;

34.图7是示出了根据特定实施例的用于可移动喷嘴组件的优选扇形喷雾图案的透视图;

35.图8是根据特定实施例的偏转器杆的示意图;

36.图9是根据特定实施例的偏转器杆的表面的示意图;

37.图10a是根据特定实施例的可移动喷嘴组件的俯视图;

38.图10b是根据特定实施例的可移动喷嘴组件的主视图;

39.图10c是来自图10a的细节a的放大视图;

40.图10d是根据特定实施例的处于静止中的可移动喷嘴组件的枢转臂的主视图;

41.图10e是根据特定实施例的处于运动中的可移动喷嘴组件的枢转臂的主视图;

42.图11a是根据特定实施例的可移动喷嘴组件的另一主视图;

43.图11b是图11a的可移动喷嘴组件的区域的放大视图,示出了处于第一位置的可移动套筒;

44.图11c是图11a的可移动喷嘴组件的区域的放大视图,示出了处于第二位置的可移动套筒;

45.图12是示出根据特定实施例的通过冲击来清洁表面的工作原理的示意图;

46.图13是根据特定实施例的包括用于将洗涤液体引入喷嘴的液压脉冲发生器的组件的示意图;

47.图14是根据特定实施例的射流振荡器的示意图;

48.图15a是根据特定实施例示出使用清水冲洗的颗粒去除装置的示意图;

49.图15b是根据特定实施例示出使用再循环水冲洗的颗粒去除装置的示意图;以及

50.图16是根据特定实施例的示例性颗粒去除装置的内部立体图。

具体实施方式

51.通过参考附图可获得对本文所公开的部件、过程和设备的更完整的理解。附图仅是基于方便和易于展示本公开的示意性代表图,并因此无意指示装置或其部件的相对大小和尺寸、和/或限定或限制示例性实施例的保护范围。

52.尽管为了清楚起见在以下描述中使用特定术语,但这些术语旨在仅指代被选择用于在附图中说明的实施例的具体结构,并且无意限定或限制本公开的范围。在附图和下面的描述中,应当理解,相同的数字标记指代具有相同功能的部件。

53.除非上下文另有明确规定,否则单数形式“一个”、“一种”和“该”包括复数指示物。

54.如在说明书中使用的,各种装置和零件可被描述为“包括”其他部件。如本文所使用的,术语“包含”、“包括”、“具有”、“有”、“可以”、“含有”及其变体旨在是开放式过渡短语、术语或单词,其并不排除附加部件的可能性。

55.本文公开的所有范围包括记载的端点并且可独立地组合(例如,“2英寸至10英寸”的范围包括端点2英寸和10英寸、以及所有中间值)。

56.如本文所使用的,近似性语言可用于修饰任何定量表示,该定量表示可在不导致与其相关的基本功能的变化的情况下而改变。因此,在一些情况下,通过诸如“约”和“基本上”的术语或多个术语修饰的值可不限于指定的精确值。修饰语“约”还应当被视为公开了由两个端点的绝对值所限定的范围。例如,表述“约2至约4”还公开了“2至4”的范围。

57.应注意,本文使用的许多术语是相对术语。例如,术语“上”和“下”是相对于彼此的定位,即上部件位于比下部件更高的高度处,并且不应被解释为需要该结构的特定取向或位置。作为进一步的示例,术语“内部”、“外部”、“向内”和“向外”是相对于中心的,并且不应被解释为需要结构的具体定向或位置。

58.术语“顶部”和“底部”是相对于绝对参照物即地球表面的。换言之,顶部位置总是位于比底部位置高的高度处,相对于地球表面而言。

59.术语“水平”和“竖直”用于指示相对于绝对参照物即地平面的方向。然而,这些术语不应被解释为要求结构彼此绝对平行或绝对垂直。

60.图1示出了用于从包含颗粒物质的气流中去除颗粒物质的示例性装置100,并且可包括雾生成构件,该雾生成构件将进入装置的气流与液滴混合;一个或更多个电离电极,该一个或更多个电离电极使颗粒物质和液滴带电荷;一个或更多个收集表面(诸如一个或更多个收集电极或收集管),该一个或更多个收集表面吸引和去除来自气流的带电荷颗粒物质和混合的液滴;洗涤液体源;以及一个或更多个可移动喷嘴,该一个或更多个可移动喷嘴被配置为用于与该洗涤液体源处于流体连通。在特定实施例中,该一个或更多个收集表面包括一个或更多个细长管或格网单元。在一些实施例中,管或格网单元的横截面可以是六边形的。管或格网单元的其他几何形状可以是适合的,包括具有圆形截面、正方形截面、矩形截面、七边形截面、八边形截面等的管或格网单元。在一些实施例中,单元100具有下入口12和与下入口12间隔开的上出口或排气口14。下入口12可与适当的管道等流体连通,以将待由单元100处理的工艺气体以大体上向上的流动朝向收集表面引导,该收集表面在示出的实施例中包括多个格网单元的阵列。在特定实施例中,格网单元的阵列可通过以期望的形状连接单独的板或壁(诸如通过焊接)来形成。相邻的单元共享共同的壁。

61.在特定实施例中,上或下游(沿从入口12到排出口14的工艺气体流动的方向)高压框架40(图2、3)和下或上游(沿从入口12到排出口14的工艺气体流动的方向)高压框架41(图4、5)利用包括一个或更多个支撑杆(示为45a、45b和45c的三个)的适当支撑件悬挂在单元100的顶板或顶壁46上。在特定实施例中,上高压框架40可包括形成如图所示的矩形上高压框架40的四个连接的支撑构件40a、支撑构件40b、支撑构件40c、支撑构件40d。单元100的顶壁46可通过相应的绝缘体与支撑杆45a、支撑杆45b、支撑杆45c电绝缘,绝缘体可容纳在相应的绝缘体隔室中。在各实施例中,下高压框架41可从顶壁46诸如经由顶壁安装的绝缘体支撑,或者可从侧壁安装的绝缘体支撑。在一些实施例中,下高压框架41和相关联的支撑件是不需要的,并且下高压框架41和相关联的支撑件是弃置的。在一些实施例中,可弃置上高压框架40和相关联的支撑件,在这种情况下,可从一个或更多个侧壁或顶壁46(利用合适的绝缘体)支撑下高压框架41。

62.在下高压框架41由上高压框架40支撑的一些实施例中,它可由一个或更多个支撑

电极37(优选四个)来如此支撑,并且支撑多个刚性电极支撑梁49,这些刚性电极支撑梁49进而支撑电极或桅杆50。在特定实施例中,刚性电极支撑梁49间隔开并以平行的水平阵列定位,每个分别支撑多个桅杆50。多个桅杆50中的每个通常可以是细长的和杆状的,并且向上延伸进入相应的格网单元30a,并且优选地定位在每个格网单元30a的中心并与其同轴。由于在这个实施例中,桅杆50由多个刚性电极支撑梁49从底部支撑,其自由端在其支撑端的下游(在从入口到出口的工艺气体流动方向上)。优选地,桅杆50相对短(例如,小于12英尺长;例如,10-12英尺长)以最小化挠曲。为了进一步最小化挠曲,桅杆50的壁可比常规的更厚,例如0.083英寸厚。更进一步地,交叉支撑可用于防止支撑结构(例如,将上高压框架40和/或下高压框架41连接至wesp的壁的绝缘杆或支柱)的摇摆。在特定实施例中,由其的或多个外壁限定的每个格网单元30a的体积是空的,除了桅杆50之外。如图5所示,在一些实施例中,每个桅杆50利用单个螺栓或其他紧固件附接至刚性电极支撑梁49,并且每个桅杆50可在组装到单元100中之前预先对准。在一些实施例中,可在桅杆50或支撑梁49上提供合适的位置调节器以将其适当地定位在单元100中。

63.通过从底部而不是顶部支撑桅杆50,收集表面的清洁不被抑制,并且提供了更好地接近用于维护的单元,因为在格网单元30a的阵列30上方存在最小的高压构件。当桅杆50位于每个格网单元30a内并连接到高压源时,桅杆50将格网单元30a的阵列30维持在期望的电压。在特定实施例中,桅杆50和收集表面之间的电势差足以通过电晕放电引起电流流动,该电晕放电引起工艺流中夹带的颗粒带电荷。

64.在其他实施例中,下高压框架41可由安装在顶壁的绝缘体支撑,或者可由安装在wesp的侧壁上的绝缘体隔室中的电绝缘体支撑,在至少一个收集电极下方。

65.如图4和图5所示,在特定实施例中,喷嘴运动组件52沿通过单元100的工艺气体流动方向设置在格网单元30a的上游,以优化洗涤液体驱除颗粒去除装置100的内部中的颗粒物质以进行冲击清洁的能力。优选地,可致动或调整该系统的运动,这样使得该洗涤液体接触给定区域持续足够的时间,这样使得该洗涤液体的能量可实现所希望的清洁动作。期望的接触时间一般在250-1000毫秒的范围内。

66.图12示出了可用可移动喷嘴组件实现的冲击的工作原理。格网单元30a的清洁的表面元件(cse)被示为受到冲击向量iv的冲击。在一些实施例中,洗涤流体相对于待清洁的表面元件的表面法线(ns向量)的向量/冲击角可以变化。另外或可替代地,在一些实施例中,冲击的洗涤流体的脉冲可通过改变质量通量和/或喷射速度和/或喷射半径来改变。

67.在一些实施例中,可以手动地调节运动组件52的移动。在其他实施例中,可使用自动控制方案,例如可选自液压致动器、气动致动器、静电致动器、电磁致动器、压电致动器、机电致动器、电机和能够远程致动的其他致动器的致动器。在一些实施例中,致动器可以是附接至喷嘴的电池供电的密封电动机,其接收信号以旋转喷嘴以调节喷嘴速度。此类信号可无线地发射。在其他实施例中,可使用机械方法,例如枢转臂或弹簧加载的移动套筒,其使用喷射系统的离心力来部分地阻挡液压能量并因此自调节旋转速度。例如,如图10a、10b、10c、10d和10e所示,机械枢转臂400可用于控制运动组件52中的液压能,诸如通过阻挡(部分地或完全地)形成在细长旋转臂202中的孔口401(图10d)。在特定实施例中,枢转臂400枢转地耦接到细长旋转臂202,诸如通过焊接耦接到臂202的杆402(图10c、图10d和图10e)。枢转臂400可具有接收杆402的孔(未示出),并且通过紧固件403(例如,开口销)防止

枢转臂400从杆释放。当运动组件52静止时(图10d),枢转臂400竖直地静止并且不阻挡孔口401,即孔口401向周围环境敞开。当移动组件处于运动中时(图10e),产生的离心力使枢转臂400摆离图10d中所示的静止位置,使枢转臂400的区域部分地阻挡孔口401,从而使离开孔口401的流体部分地偏转。这进而控制运动组件52的速度。

68.图11a、图11b和图11c示出了控制运动组件52的转速的又一实施例。在该实施例中,还存在形成在细长旋转臂202中的孔口401(图11b和11c)。具有大于臂202的外径的内径的套管420轴向地定位在臂202上,如在图11b中最佳看到的,并且在臂202上可自由平移或滑动。止动件405(例如通过焊接联接到臂202上的金属板406)被定位成限制套管420在臂202上的行程延伸。止动件405还用作偏置构件或弹簧408的一端的座。偏置构件408的相对端抵靠套筒420。如图11b所示,当运动组件52静止时,孔口401没有被套筒420阻挡。当运动组件52处于运动中时(图11c),所产生的离心力使得套管420在臂202上轴向地滑动,压缩偏置构件408,并且部分地阻挡孔口401,由此使离开孔口401的流体部分地偏转。这进而控制运动组件52的速度。

69.在一些实施例中,喷嘴运动组件52被设计成用于在载有颗粒的环境中操作,而不会弄脏轴承或运动系统的其他部件。在特定实施例中,运动组件52中的大间隙被设计成允许这一点。这些间隙利用了清洁液体的微小泄漏在设计中不是问题的事实。喷嘴运动组件52也应当能够在约40至200

°

f的温度范围内操作。

70.在特定实施例中,喷嘴运动组件52包括支撑轴201和由支撑轴201支撑的一个或更多个细长旋转臂202。提供合适的轴承使得细长旋转臂202可绕支撑轴201的中心毂203旋转。如图5a和图5b所示,在所示的实施例中,中心毂203包括外部毂204和内部毂205。外部毂204可大体上呈圆柱形,且包括经配置以接收内部毂205的中心孔206。如图所示,外部毂204在其侧壁208中包括两个相对的通孔207a、通孔207b,用于接收细长旋转臂202。内部毂205包括下盘状凸缘218和从凸缘218向上延伸的圆柱形构件211。圆柱形构件211被配置为被接收在外部毂204的中心孔206中,并且包括如图所示的在其侧壁中的相对的通孔212(仅示出一个),用于接收细长臂202。可提供一个或更多个止推垫圈215、毂衬216和垫片,并且可使用保持环217来组装中心毂203(图5)。在特定实施例中,如图所示,扁平密封件214(例如,超高分子量塑料或teflon密封件)(图5d)可设置在内部毂205与外部毂204之间,但可容许内部毂205与外部毂204之间的流体泄漏。因为密封件在相对大的表面积上,所以由小颗粒引起的结垢不会抑制毂的运动。密封件214允许外部毂204自由旋转。

71.因此,在特定实施例中,轴承可设计成具有宽松的公差,以允许在脏的环境中运动,最小化摩擦损失,并且利用通过轴承密封件的泄漏是容许的事实,而不是喷嘴运动组件52的操作的问题。

72.在特定实施例中,在每个旋转臂202上设置一个或更多个喷雾嘴305,使得从喷雾嘴305排放的喷雾以冲击角冲击格网单元30a或收集表面。优选地,收集电极的基本上所有表面低于从喷雾嘴305排出的洗涤液体所能达到的最大高度(基于洗涤液体从喷嘴排出的角度,洗涤液体直接受到洗涤液体的影响)。在特定实施例中,该角度相对于垂直介于约12

°

至约30

°

之间。虽然90

°

冲击角(即,垂直的)提供最大的清洁能量,但是由于必须在收集表面或格网单元30a的上方或下方引入喷雾,所以不能实现这种角度。对冲击角度的进一步考虑是该喷雾可到达每个格网单元30a中的距离。冲击角越小(更接近0

°

),喷雾可到达得越远,

但冲击格网单元壁的能量越低。因此,已经发现与竖直成12

°

至30

°

的角度是优选的,以在保持冲击能量合理距离进入收集管阵列30的同时提供尽可能多的能量。可到达收集管中的距离是收集管的直径/宽度的函数。因此,优选使用更宽和更短的管以使管的可清洁性最大化。在一个优选的实施例中,使用16英寸宽乘10英尺长的六边形管,具有23

°

的喷射系统的冲击角,这允许冲击清洁大约3’或大约1/3的路径进入管。

73.在特定实施例中,当旋转臂202绕支撑轴201的纵向轴线旋转时,喷雾嘴305沿细长旋转臂202间隔开以覆盖阵列30中的所有收集表面。在特定实施例中,支撑轴201和一个或更多个旋转臂202两者包括内部通道并且彼此流体连通,使得来自利用驱动力(诸如泵)引入到支撑轴201中的洗涤液体源的洗涤液体可从支撑轴201流到一个或更多个旋转臂202,并且流入洗涤液体最终从其排出的每个喷嘴305中。优选地,两个旋转臂202从每个喷嘴运动组件52上的毂203同轴地径向向外延伸,并且清洁喷雾的能量在这两个旋转臂202上彼此相对平衡。

74.在各种实施例中,可在喷嘴305的上游使用液压脉冲发生器450(图13)以帮助冲击。例如,液体泵455可将洗涤流体引入脉冲发生器450,这使得流体在流体流到喷嘴305时脉动。在一些实施例中,脉冲发生器450可经由旁路管线460被部分地旁路以产生具有正基压的振荡液体压力。该旁路可具有可控孔口465以便手动地改变基线压力,其可按随机的自动化方式改变。

75.在如图14所示的一些实施例中,射流振荡器可用作喷嘴305或作为喷嘴305的一部分。射流振荡器通常不具有移动部分,并且从一侧到另一侧喷射流体,产生流体的交替爆发。

76.在一些实施例中,可通过在一个或更多个旋转臂202上定位一个或更多个成角度的喷嘴210来实现喷嘴运动组件52的旋转,并且特别是实现旋转臂202的旋转,使得液压能量用于驱动旋转臂202的旋转。优选地,成角度的喷嘴210定位在旋转臂202的自由端部处或附近,并且相对于竖直方向以35度至65度的角度定位。在一些实施例中,存在多个喷雾嘴305被定位成相对于竖直方向成相同的角度(例如,0

°

),并且单个成角度的喷嘴210被定位成上述35度至65度的角度,并且因此也相对于该多个喷雾嘴305是成角度的。通过一个或更多个成角度的喷嘴210排放洗涤液体引起旋转臂202的旋转。在特定实施例中,一个或更多个成角度的喷嘴210的角度可以是可调节的,以便调节旋转臂202的旋转速度。在喷雾嘴305螺纹连接到旋转臂202上的实施例中,可通过经由喷嘴和旋转臂202的相对旋转松开或拧紧喷雾嘴305来进行调整。高达约10rpm的旋转速度是合适的。可使用更高的速度,但是不提供任何优点并且需要更多的能量来实现。约40-100psig的流体压力范围适于实现本文所讨论的目的。

77.在特定实施例中,可根据需要将多于一个的这种喷嘴运动组件52定位在格网单元30a的上游,以便确保模块的喷雾覆盖以有效地清洁所有期望的表面。

78.在特定实施例中,多个喷嘴组件可安装在不同的高度处(相对于水平方向)以允许重叠的喷雾图案用于改进清洁,而这些组件不会潜在地相互干扰。图16示出了这种实施例。在存在多排喷嘴组件的情况下,优选地,彼此对角地定位的喷嘴组件处于相同的高度处。例如,在图16所示的实施例中,喷嘴组件600处于第一较低高度处,而喷嘴组件602相对于喷嘴600处于第二较高高度处;喷嘴组件604处于高高度,优选与喷嘴组件602的较高高度相同的

较高高度。类似地,喷嘴组件606处于低高度,优选地与喷嘴组件600处于相同的较低高度。该模式继续至组件608、组件610、组件612和组件614,使得在示出的实施例中,存在两排四个喷嘴组件,一排具有高-低-高-低喷嘴组件的高度布置(如在图中从左到右看到的),并且另一排是低-高-低-高喷嘴组件的相应高度布置(如在图中从左到右看到的)。以此方式,当邻近的喷嘴组件旋转或以其他方式移动时,实现了重叠的喷雾图案,同时避免了邻近的喷嘴组件之间的物理接触或干涉,因为每个组件的旋转臂202处于不同的高度处。

79.在特定实施例中,支撑轴201可从竖直方向倾斜高达15

°

,使得组件52从水平方向倾斜高达15

°

。这个实施例的目的是允许该管内的不同冲击角度以改进清洁。多个组件52中的每一个可根据需要以相同或不同的角度安装,以实现期望的清洁。合适的角度包括从约3

°

到约15

°

,更优选地从约5

°

到约10

°

。因此,从约3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

和15

°

的角度可以是合适的。

80.在特定实施例中,一个或更多个下游喷嘴组件520可设置在格网单元30a或收集表面的下游(例如,上方),如图2所示。设置在格网单元30a或收集表面下游的一个或更多个下游喷嘴组件520可以是可移动的,类似于设置在格网单元30a或收集表面上游的一个或更多个可移动喷嘴组件52。一个或更多个下游喷嘴组件520的主要功能是提供冲洗特征,例如,将松散材料从诸如收集表面的部件上冲洗掉,并且其还可以可选地用于引入清洁剂,例如氢氧化钠或硫酸。因为不像一个或更多个上游喷嘴组件52,冲击清洁不是其主要功能,所以一个或更多个下游喷嘴组件520的移动速度不是关键的,并且不需要提供成角度的喷嘴来产生用于旋转的液压动力能量。其转速可以替代地由水流的量决定;到喷嘴520的水流越多,其旋转的越快。或者,可使用电动机来移动一个或更多个下游喷嘴组件520。类似地,可使用马达来移动一个或更多个上游喷嘴组件52。

81.在特定实施例中,可期望优化从喷嘴305排放的洗涤液体的喷雾图案。可使用扇形喷嘴的使用,该扇形喷嘴喷射扁平扇形喷雾300,该扁平扇形喷雾300以中等速度在小区域中浓缩高质量液体,如图7所示。在一些实施例中,质量通量可以是10-2000lbs/(ft2*s),速度范围是每秒30到120英尺。10lbs/(ft2*s)的下端比常规使用的大约50至200倍。这提供了在140至450000(lbf*ft)/(ft2*s)范围内的潜在冲击能量通量。实际的冲击能量通量受多个变量的影响,例如冲击角、表面粗糙度以及在表面上建立的任何材料的特性。如之前所讨论的,这种高能通量是通过将液体流动集中在小区域中来实现的,并且需要将这些喷嘴移动以便充分清洁其中发生积聚的wesp表面的大部分。这些高冲击能量还可用在标准压力洗涤器中普遍使用的低体积高速喷雾来实现。然而,这些系统需要非常小的通道以实现必要的高速度,并且这些通道非常易于在wesp的脏环境中结垢。因此,本文描述的高体积、中等速度的液体清洁系统是优选的,其允许更不易堵塞的更大的流动通道。在一个优选实施例中,质量通量是100至500lbs/(ft2*s),速度范围是75至95英尺/秒。这提供了在大约10000至70000(lbf*ft)/(ft2*s)范围内的潜在冲击能量通量。

82.在替代实施例中,电机可用作驱动能量以驱动旋转臂202的旋转。可使用多个管道,其中喷雾嘴沿管道的长度插入,如图6a所示。管道通过具有连杆组件303的单个马达301一起振荡,该连杆组件303包括下集管连接杆303a和连接至枢转臂304的曲柄臂连接杆303b(图6b)。振荡运动移动喷嘴305,使得其在不同的位置以不同的角度冲击管,以提供清洁。该实施例需要实质上更多的喷嘴来清洁与旋转自选系统实施例相同的区域,但是防止支承表

面暴露于处理液体。当马达301旋转组件时,杆303b将在从0至90度的旋转期间顺时针推动臂303c,如图6b所示。这将使轴302顺时针旋转。当从90度旋转到270度时,杆303b将逆时针旋转臂303c和轴302。旋转将从270度回到顺时针方向至0度。杆303a连接两个臂303c,使得它们一起移动。

83.在替代实施例中,参考图8和图9,与歧管2006或类似物处于流体连通的一个或更多个喷雾嘴2005可安装在该wesp壳体的侧壁101上或附近,以便在大致水平的平面中以固体流来喷射洗涤液体。优选地,喷嘴2005位于wesp的任一侧上,以便能够清洁所有收集表面。在特定实施例中,该一个或更多个喷嘴2005喷射在开放空气中的紧密液体柱,并且可以是展现出这样的紧密柱的光滑钻孔喷嘴。可提供偏转器杆2010来沿该wesp的底部水平地移动,例如在与线性驱动器2009相结合的一个或更多个轨道2008上。偏转器杆可包括表面2011,当受到从一个或更多个喷嘴2005喷射的液柱的冲击时,这些表面以角度(如65

°

至75

°

的角度)偏转该固体柱喷雾,从而在收集管中形成扇形喷雾图案以便对其进行清洁。因此,在该实施例中,冲击偏转器杆2010的适当配置和尺寸的表面2011的水的能量形成扇形喷雾。如图9中所见,可设置调整器2012以调整水柱接触用于偏转的表面2011的角度。用于移动偏转器杆2010的驱动能量的合适来源可以是液压的(诸如通过使用用于清洁的洗涤液体供应的一部分)或电动的(诸如通过电机和线性驱动器)。这个实施例的优点是使用不易堵塞的并且有助于在wesp运行时维持它们的大喷雾嘴。歧管2006和这些喷嘴主体的一部分可位于该wesp壳体外部,例如在侧壁101外部,从而进一步有助于其维护。

84.在特定实施例中,可使用再循环液体来代替清水或其他清洁液体。如图15a所示,可连续使用再循环液体以将工艺气体骤冷至wesp的适当操作所需的饱和温度。图15a的实施例使用来自合适来源的清水(例如,城市用水500)将洗涤流体供应至如所示的上部和/或下部喷嘴。因此,提供一个wesp再循环罐502和适合的驱动力(如一个或更多个泵505)来供应骤冷喷雾510,该骤冷喷雾510用于在工艺气体被引入该wesp中时骤冷该工艺气体,并且提供一个冲洗罐503和适合的驱动力(如一个或更多个泵506)来向该上和/或下喷雾嘴供应清水。如图15a所示,冲洗罐503可位于再循环水箱502的内部,以使用来自再循环水的热量来加热冲洗水,该热量通常比饱和空气温度低10至15f。在实践中,这将冲洗水加热到比再循环水小大约40至60f。在特定实施例中,该wesp具有流体排放口512,该流体排放口通过合适的管道系统等与再循环罐502处于流体连通。清水的使用将在冲洗过程中可使用的水的量限制为小于或等于通过使气体饱和而蒸发的水的量以及通过系统泄放器507去除的水的量。否则,水将积聚在系统中。

85.在诸如图15b所示的一些实施例中,再循环液体也可用作洗涤流体供应的源。将这种液体用于清洁收集表面允许在不影响水在系统中的积聚的情况下使用更大体积的液体用于清洁。再循环水通常在其中具有大量的固体(按重量计在2%-4%之间)。因此,可过滤或筛选液体以除去较大的固体(通常大于1/8”)。因此,如以上所讨论的,这些喷洒组分可被设计成在使载有颗粒的水流动时起作用。如图15b所示,来自再循环槽502’的水用作洗涤流体到上喷嘴和/或下喷嘴以及到骤冷喷雾510’的源,如图所示。提供诸如一个或更多个泵505’的合适的驱动力来供应骤冷喷雾510’,用于在工艺气体被引入wesp中时骤冷该工艺气体,并且向上和/或下喷雾嘴供应再循环水。在特定实施例中,该wesp具有流体排放口512’,该流体排放口512’通过合适的管道系统等与再循环罐502’处于流体连通。在这种情况下,

来自合适来源的清水(例如,城市用水500’)根据需要仅用作补给水以平衡来自蒸发损失的系统和系统泄放器507’。

86.在特定实施例中,更热的液体(例如再循环水)可用于该喷雾系统中以用于改进的清洁。更高的温度增加了几乎所有固体的溶解度。通过使用更高温度的清洁液,清洁的有效性可显著提高。150至180

°

f的一般温度范围是合适的。

87.在特定实施例中,当通过wesp模块的处理流离线时,可以执行清洁。如果在清洁周期期间该方法通过wesp在线,基本上不去除颗粒,因为在清洁周期期间必须切断动力。因此,清洁循环时间必须相对较短(<5分钟),因为管制或下游工艺要求。离线清洁模块允许系统花费长时间进行清洁,同时通过维持其他wesp模块中气体的特定去除与正在清洁的模块并行来最小化下游影响。延长的离线清洁可增强普通清洁化学品(例如氢氧化钠或硫酸)的使用,这是通过允许这些化学品在被冲洗掉之前与积聚物反应时间来实现的,这可极大地提高去除效率。该实施例的另一益处在于,由于在清洁周期期间没有气流,因此在清洁周期期间没有产生的雾被携带在设备的下游。

88.如果该wesp是向上流设计,另一实施例是包括在该wesp的底部执行的冲击清洁过程中或结束时来自该wesp的顶部的冲洗流。这种冲洗流可以是静止的或者移动的,如对于冲击清洁喷雾所说明的。漂洗喷雾提供了一种通过较低冲击力漂洗掉喷雾松散和上推的任何固体的方法。

89.(88)在完成清洁循环之后,可进行用清水对wesp的最后冲洗。该最终清洁循环用于去除当再循环水被关闭时留下的残余固体,以及将任何残余固体冲洗出洗涤管道。

90.示例

91.考虑处理污染空气的150000acfm的3模块向上流动wesp系统。控制系统中的计时器启动模块中的一个的清洁周期。可执行以下步骤。

92.通过关闭阻尼器或停止流向该模块的工艺气体的其他装置,将待清洁的模块与工艺气体隔离。

93.迫使工艺气体流流过保持在线的两个模块,其中由于较高的流速,仍然以适度的效率损失清洁工艺气体。

94.到静电系统的电力在流动停止之后关闭。

95.在关闭电源之后,启动一个或更多个下(即,收集表面的上游)旋转自旋系统,喷射约900gpm(加仑/分钟)的热再循环水。自旋器保持开启大约30秒,以大约2rpm旋转以去除任何松散的沉积物。

96.然后,氢氧化钠(或其他清洁剂)和水的清洁溶液可通过上喷雾(即,收集表面的下游)施加较短时间(例如,15至30秒)。

97.然后再次开启一个或更多个较低的旋转自旋系统,喷射约900gpm的再循环水。自旋器保持开启3至5分钟,以约2rpm旋转,用于初次清洁。

98.一旦完成,打开在450gpm的再循环水下运行的上漂洗喷雾1至2分钟,以洗涤通过初次清洁循环冲掉的材料。

99.在此期间,100gpm的清水可通过下喷雾冲洗30至60秒以将再循环水冲洗出管道。

100.通过顶部喷雾进行清水或清洁溶液的最终漂洗以清洁上喷枪和由再循环水留下的任何残余物。可使用持续15至30秒的大约100gpm的流速。在电源回到电极并且重新建立

穿过模块的气流之前,对于过量的水排水可采用大约2分钟的延迟。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1