载铂氧化铝催化剂、其制造方法及使用该催化剂的氢化芳族化合物的脱氢方法与流程

本发明涉及在诸如化学品制造、氢制造、精细化学品制造、废气处理等环境净化等使用催化剂的工艺中使用的金属催化剂,在氧化铝载体上担载铂而成的担载铂的氧化铝催化剂、其制造方法、以及使用该催化剂的氢化芳族化合物的脱氢方法。

背景技术:

1、在氧化铝载体上担载有铂等的载铂氧化铝催化剂,通过甲基环己烷、环己烷、萘烷、二苄基甲苯等氢化芳香族化合物脱氢为对应的芳香族化合物和氢的脱氢反应等各种化合物的脱氢反应、氢化反应、重整反应,在诸如燃料、石油化学产品、医药等精细化学品的制造、汽车尾气净化等环境净化等广泛的领域中,在工业上被使用。

2、通常,这种载铂氧化铝催化剂如下制造:制备由金属氧化物氧化铝制成的多孔氧化铝载体;将得到的多孔氧化铝载体用催化剂金属化合物的溶液如氯铂酸水溶液、氯化铂铵水溶液和有机铂化合物如乙酰丙酮铂的溶液浸渍;干燥所得物以形成其上担载有催化剂金属化合物的干燥物;将干燥物在例如350-800℃下煅烧0.5-24小时以形成担载有催化剂金属化合物的煅烧物;并且,根据需要,将获得的担载有催化剂金属化合物的煅烧物在例如250~800℃下进行氢还原0.5~24小时。

3、关于通过这种方法制造的载铂氧化铝催化剂,已知由于原子量195的铂原子质量大,并且用作铂源的铂化合物对催化剂载体的吸附性高,因此在铂化合物分散到氧化铝载体的内部之前,铂化合物被吸附并固定到氧化铝载体的外壳部上,这形成所谓的蛋壳型载铂催化剂,其中,当在催化剂横截面中观察到铂金属的分散状态时,铂金属仅担载在催化剂的外壳部上,并且没有铂金属担载在载体内部。

4、在由于诸如原料分子大等原因而导致催化剂颗粒内的扩散阻力高的催化反应中,即使作为活性金属的铂被担载到催化剂内部,反应也优先在催化剂颗粒的外壳中发生,这是因为原料分子向催化剂内部的扩散速度慢并且反应不能充分进行。在这样的反应中,活性金属仅存在于催化剂的外壳部分中的蛋壳型催化剂是有利的。然而,当一定量的活性金属仅担载在催化剂颗粒的外壳上时,活性金属颗粒的密度增加,这可能导致活性金属颗粒不能充分分散,由于烧结或焦化导致的催化剂劣化等问题可能发生。从这样的观点出发,正在开发一种催化剂,其中当铂金属仅担载在催化剂的外壳部分上时铂金属的分散性得到改善。专利文件1公开了一种蛋壳型载铂氧化铝催化剂,其中载铂氧化铝催化剂的孔径基本上均匀到扩散阻力不会变大且铂的分散性良好的程度。另外,正在开发一种催化剂,其中铂金属很好地分散在催化剂的整个横截面上,从而使载体的表面积在不受扩散阻力影响的反应中得到充分利用,在专利文件2中公开了这种均匀型载铂氧化铝催化剂。

5、载铂氧化铝催化剂从古代开始就已经用于广泛领域的催化过程中,而近年来用于有机化学氢化物法,所述有机化学氢化物法是氢能载体的一种方法,并且作为氢能的储存和运输技术而引起关注。与传统的载铂氧化铝催化剂相比,性能更高的载铂氧化铝催化剂的开发正在进行中,作为载铂氧化铝催化剂的一种应用,专利文件1和专利文件2中公开了在有机化学氢化物法中必需的脱氢反应中的应用。有机化学氢化物法是一种以有机化学氢化物化合物(氢化有机化合物)的形式“储存”和“运输”氢气的方法,其中氢气通过化学反应被带入化学产物的分子结构中。有机化学氢化物法是从1980年代开始就已经提出的方法。但是,用于从保留氢的有机化学氢化物制备氢气的脱氢催化剂的寿命非常短,因此其工业实施困难,并且该方法尚未投入实践。技术发展的关键是开发具有足够性能如允许工业使用的催化剂寿命的新型脱氢催化剂。目前,由于如上所述具有高性能的载铂氧化铝催化剂的应用,基于有机化学氢化物法的氢能载体系统的开发已到了进行大规模国际氢运输示范的地步,并且该开发在技术上已经进展到可能实现商业化的阶段。非专利文件3和4公开了有机化学氢化物法的这种发展的细节。

6、日本在东日本大地震后的第四次能源战略计划中,将促进氢能的实际实施和普及作为国策,并且在制定了氢燃料电池技术路线图之后,氢基本战略在2017年被内阁批准。上述有机化学氢化物法可为“储存”和“运输”氢能提供大规模的氢能载体,其实际实施融入氢基本战略,设定目标供氢价格到2030年为30日元/nm3,到2050年为20日元/nm3。这需要通过持续的改进技术开发来降低成本,并且催化剂性能特别是催化剂寿命的改进显著影响成本降低。开发已经取得进展,使得催化剂性能、转化率、选择性和产率(转化率和选择性的乘积)已经提高到相对高的水平,并且现在的开发处于催化剂寿命的提高促进成本降低的阶段,所述催化剂寿命的提高决定了性能可以保持多长时间。

7、现有技术文件

8、专利文件

9、专利文件1:jp4652695b2

10、专利文件2:jp4142733b2

11、非专利文件3:冈田佳巳,能源/自然资源,第33卷,第3号,168(2018)(okadayoshimi,energy/natural resources,vol.33,no.3,168(2018))

12、非专利文件4:冈田佳巳,东京高压气体安全协会公告,8月和9月,2019(okadayoshimi,bulletin of the high pressure gas safety institute of tokyo,augustand september 2019)

13、非专利文件5:自然资源和能源署,氢基本战略(2017年12月)(agency fornatural resources and energy,hydrogen basic strategy(december 2017)

技术实现思路

1、本发明要完成的任务

2、在上述背景下,本发明人等为了提高专利文献1和2中公开的蛋壳型载铂氧化铝催化剂和均匀型载铂氧化铝催化剂的催化剂寿命,对在氧化铝载体或含硫氧化铝载体上担载铂的制备方法进行了深入研究。

3、结果,本发明人发现,对于蛋壳型载铂氧化铝催化剂和均匀型载铂氧化铝催化剂,通过适当地设定担载(或负载)在氧化铝载体上的铂颗粒的粒径(通过适当地控制铂颗粒分布),与常规载铂氧化铝催化剂相比,催化剂寿命可以显著提高。

4、因此,本发明的目的在于提供一种具有改善的催化剂寿命的载铂氧化铝催化剂及其制造方法、以及使用该催化剂使氢化芳烃脱氢的方法。

5、完成任务的方法

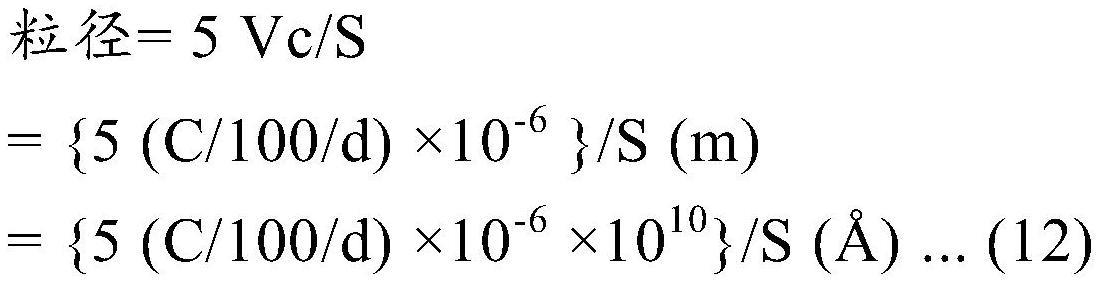

6、本发明的一个方面是载铂氧化铝催化剂(或称“氧化铝载铂催化剂”),其包含:氧化铝载体;和担载在氧化铝载体上的铂,其中所述氧化铝载体包含表面积为200m2/g以上、孔体积为0.50m2/g以上和平均孔直径为的γ-氧化铝载体,其中孔径为平均孔径的范围内的孔占总孔体积的60%以上,以元素铂(pt)计算,所述铂颗粒以0.1-1.5重量%的范围担载在所述γ-氧化铝载体上,并且通过使用透射电子显微镜直接观察,70%以上的铂颗粒的尺寸为

7、根据该方面,通过适当设定铂颗粒的粒径(通过适当控制铂颗粒的分布),能够提高载铂氧化铝催化剂的催化剂寿命。另外,根据该方面,由于γ-氧化铝载体的孔分布被大幅(sharply)控制,所以孔径在其粉末和成型体的整体上是均匀的,并且还具有可以稳定地进行分散和担载铂的过程以及在整体上分散和担载铂的过程(例如,与硫的分布相对应)的优点。

8、在上述方面的载铂氧化铝催化剂中,优选地,γ-氧化铝载体含有以元素硫(s)计算0.5-1.2重量%的硫或硫化合物。

9、在上述方面的载铂氧化铝催化剂中,优选地,所述γ-氧化铝载体担载有0.5至1.5重量%的碱金属,并且所述碱金属为钠和钾。

10、本发明的另一方面是一种生产根据上述方面的载铂氧化铝催化剂的方法,其中在γ-氧化铝载体的制备中,将碱性水溶液加入到含有铝的酸性水溶液中,将作为氢氧化铝获得的勃姆石干燥,然后在250-400℃的温度下煅烧1-12小时。

11、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,通过使用氯铂酸水溶液作为铂试剂水溶液,用铂浸渍煅烧后的γ-氧化铝载体,使得铂含量以元素铂计在0.5至1.5重量%的范围内,并且将所得物干燥,然后在250至400℃范围内的温度下煅烧。

12、根据该方面,通过在适当的条件下制作γ-氧化铝载体,能够适当地设定铂颗粒的粒径(适当地控制铂颗粒的分布),因此,能够提高所制造的载铂氧化铝催化剂的催化剂寿命。此外,根据该方面,载铂氧化铝催化剂可通过现有的催化剂生产设备容易地大量生产。

13、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,对已经浸渍有铂、干燥并随后煅烧的γ-氧化铝载体进行氢还原,并且氢还原的温度高于干燥后煅烧勃姆石的温度,高于煅烧浸渍有铂并干燥的γ-氧化铝载体的温度,并且在300至450℃的范围内。

14、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,氢还原的时间为1至15小时。

15、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,所述γ-氧化铝载体含有以元素硫(s)计0.5-1.2重量%的硫或硫化合物。

16、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,用硫酸铵水溶液浸渍煅烧后的γ-氧化铝载体,然后在250至400℃的温度下煅烧1至12小时。

17、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,不含硫的γ-氧化铝载体或含硫的γ-氧化铝载体浸渍有铂,干燥,然后煅烧以产生担载铂的γ-氧化铝载体,担载铂的γ-氧化铝载体浸渍有碱金属使得碱金属的含量为0.5至1.5重量%,干燥,然后在不煅烧的情况下进行氢还原,并且氢还原的温度高于干燥后煅烧勃姆石的温度,高于煅烧浸渍有铂并干燥的γ-氧化铝载体的温度,并且在300至450℃的范围内。

18、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,所述碱金属为钠和钾。

19、在上述方面的载铂氧化铝催化剂的制备方法中,优选地,氢还原的时间为1至15小时。

20、本发明的另一方面是一种氢化芳香族化合物的脱氢方法,包括使用上述方面的载铂氧化铝催化剂,使氢化芳香族化合物脱氢。

21、根据该方面,使用具有改善的催化剂寿命的载铂氧化铝催化剂,可以稳定地进行氢化芳族化合物的脱氢。

22、在上述方面的氢化芳族化合物的脱氢方法中,优选地,所述氢化芳族化合物是选自单环芳族化合物的氢化物、双环芳族化合物的氢化物和具有3个或更多个芳环的化合物的氢化物中的一种或两种或更多种的混合物。

23、在上述方面的氢化芳族化合物的脱氢方法中,优选地,所述氢化芳族化合物是选自甲基环己烷、环己烷、三甲基环己烷、萘烷和二苯并三醇中的一种或者两种或更多种的混合物。

24、关于根据本发明的载铂氧化铝催化剂,当原料充分扩散到催化剂内部时,均匀型催化剂是有效的,而当扩散到催化剂内部受限制并且不充分进行时,蛋壳型催化剂是有效的,因此,可以根据反应场中的扩散状态适当地使用这两种催化剂。另外,即使是相同的反应,原料向催化剂内部的扩散状态也会因反应器内的位置而不同,在反应已经进行的出口附近,原料浓度变低,向催化剂内部的扩散受到限制。在这种情况下,可以在反应器中使用均匀型和蛋壳型催化剂。

25、通常,原料扩散到催化剂内部的程度由催化剂效率因子表示,并且催化剂效率因子可以通过改变催化剂颗粒的尺寸和形状来控制。因此,对于均匀型和蛋壳型催化剂,通过改变催化剂颗粒(pellet)的尺寸和形状,可以制备具有各种催化剂效率因子的铂-氧化铝催化剂。

26、在本发明的载铂氧化铝催化剂中,优选担载铂的氧化铝载体具有尽可能均匀控制的孔径,以使其孔分布尖锐。具体地,优选表面积为200m2/g或更大、孔体积(pore volume,或称孔隙体积)为0.5m2/g或更大,平均孔径(孔隙直径)为的γ-氧化铝载体,其中孔径为平均孔径的范围内的孔占总孔体积的60%或更大。如果表面积小于200m2/g,催化剂形成后的活性不足,如果孔体积小于0.5m2/g,活性金属组分的均匀担载是困难的,如果平均孔径小于则孔体积变小而表面积变大,如果相反,平均孔径大于则表面积变小而孔体积变大。当综合考虑这些相关性时,平均孔径为是合适的。另外,如果孔径在平均孔径范围内的孔所占小于60%,则本发明对催化剂性能的影响变小。由此,孔径变得均匀,结果氧化铝载体在其粉末和成型体的整体上具有均匀的孔径。结果,可以适当地进行在氧化铝载体上分散和担载铂的过程和与硫的分布一致地在整个载体上分散和担载铂的过程。

27、专利文件1公开了一种载铂氧化铝催化剂,其中铂担载在表面积为150m2/g以上、孔体积为0.55cm3/g以上和平均孔径为的多孔γ-氧化铝载体上,其中孔径为的孔占总孔体积的60%以上。该催化剂是如上所述的一般的蛋壳型载铂氧化铝催化剂,专利文件1也公开了添加碱金属作为提高催化剂寿命的手段的催化剂。当使用以氧化铝作为载体的催化剂时,仅仅抑制在铂颗粒上发生的分解反应是不够的,还必须抑制在氧化铝的酸性位点上发生的分解反应。因此,在许多情况下,通过使用碱金属如钾和锂掩蔽这些酸性位点来抑制在氧化铝表面上发生的分解反应。从这个观点来看,专利文件1公开了在蛋壳型载铂催化剂中,具有高分散性的铂的担载抑制了在铂上的分解,并且添加碱金属以掩蔽氧化铝上的酸性位点对催化剂寿命的改进具有显著的效果。

28、另一方面,专利文献2公开了一种均匀型载铂氧化铝催化剂,其中在氧化铝载体中含有硫,使得所担载铂的分散模式变为均匀型,并且抑制分解反应以提高催化剂寿命。在进行专利文献2的发明时,认为在使用含有硫或硫化合物的氧化铝载体的情况下,即使当其上的酸性部位未被碱金属掩蔽时,分解反应抑制效果也等于或高于当酸性部位被碱金属掩蔽时的抑制效果。虽然详细的机理没有阐明,但是认为元素硫与氧化铝形成复合氧化物,从而将在单独使用氧化铝的情况下保留的酸性位点的构型改变为不同的构型。在这种情况下,当元素硫与氧化铝形成复合氧化物时获得的形式通常被认为是硫酸根基团形式。硫酸根基团本身是酸性的,并且酸性位点的数目,即酸性,推测由于其存在而增加。存在这样的效果,即这些酸性位点不会引起分解反应在相对低的反应温度下进行,但是发现通过加入碱金属来掩蔽剩余的酸性位点是有效的。

29、在催化剂的制造中,碱添加工序的额外引入可能成为成本增加的原因,但本发明的催化剂寿命的延长带来的成本降低效果比催化剂制造成本的增加大很多。根据催化剂在反应器中的使用方式,可以将脱氢催化剂的更换寿命从常规的1至2年延长到3至4年。

30、本发明的载铂氧化铝催化剂通常用作脱氢催化剂。此外,通过填充热交换型反应器的催化反应管来使用载铂氧化铝催化剂。与一般的热交换一样,在大型反应器中催化反应管的数量可以是数千个。当用于这种反应器的载铂氧化铝催化剂达到催化剂寿命时(此时性能降低导致一定的产率),除去催化剂,用新的催化剂替换。从除去的废催化剂中回收铂,并将其循环用于生产下次替换的催化剂。移除工作可能花费几天,并且新催化剂的装载可能需要更多的工作日,因此,催化剂更换需要大约两周。在该期间停止生产,因此,更换频率的降低显著地有助于成本降低。即,专利文献1和专利文献2中公开的催化剂的寿命为1~2年,而本发明的载铂氧化铝催化剂的寿命提高至4年左右,因此能够将催化剂的更换频率降低至一半或更小。由于催化剂寿命的这种增加带来的成本降低效果,即使考虑到催化剂生产成本的增加,也可以提高整体经济性。

31、本发明的蛋壳型载铂氧化铝催化剂和通过使γ-氧化铝载体中含有硫而制备的均匀型载铂氧化铝催化剂用作例如氢化芳族化合物的脱氢催化剂,所述氢化芳族化合物在有机化学氢化物法中用作氢能载体,所述有机化学氢化物法是储存和运输氢能的方法之一。氢化芳族化合物优选是选自单环芳族化合物如甲基环己烷、环己烷、二甲基环己烷和三甲基环己烷的氢化物,双环芳族化合物如四氢化萘、十氢化萘、甲基十氢化萘、联苯和二苯基甲基的氢化物,和具有3个或更多个芳环的化合物如二苯并三醇(dibenzotriol)和十四氢化蒽的氢化物中的一种或者两种或更多种的混合物。

32、当本发明的载铂氧化铝催化剂用于有机化学氢化物法中氢化芳烃如甲基环己烷的脱氢反应时,观察到催化剂劣化,其中催化剂的性能随反应时间的推移而逐渐降低。催化剂劣化的原因是碳沉淀,称为焦化。在焦化中,主要由于原料化合物如甲基环己烷的分解反应,在活性金属铂金属表面上发生碳沉淀,结果,活性金属的有效活性位点被覆盖(即,由于活性位点数量的减少而发生失活),催化剂停止起作用。

33、催化反应劣化现象在反应试验中作为转化率的降低而被观察到,并且在氢化芳香族化合物的脱氢反应的情况下,已知该现象作为转化率的线性降低而被观察到。因此,通过观察反应试验中转化率随时间的变化,可以基于降低的倾向(inclination,斜度)评价催化剂寿命的相对优劣。另外,转化率不仅在实际的反应条件下,而且在用于短时间内评价催化剂寿命的加速反应试验中也线性降低,因此可以评价催化剂寿命。

34、从1970年代开始,氢气作为清洁的二次能源引起了人们的注意,日本在1974年到1992年的阳光项目、1978年到1992年的月光项目和1993年到2001年的新阳光项目中都推进了制氢技术和燃料电池的研发。关于氢气的大规模储存和运输技术,在1992年~2002年的we-net项目中开始开发液化氢方法。另一方面,有机化学氢化物法的开发历史悠久,可以追溯到1980年代由加拿大魁北克省政府和十二个欧洲国家开展的作为国际研发项目的欧洲-魁北克项目。该计划提出了通过使用魁北克省中丰富存在的过量水电资源进行电解水来产生氢气,并将氢气穿过大西洋运输以在欧洲使用。作为氢运输方法,对作为第一候选的液氢方法、作为第二候选的液氨方法和作为第三候选的有机化学氢化物法进行了讨论。当时有机化学氢化物法被称为mch方法。欧洲-魁北克项目持续到约1992年大约十年,但该项目结束时没有任何方法投入实际实施,并且从那时起,大规模氢储存和运输的技术也还没有投入实际实施。

35、日本在1992年到2002年实施的we-net项目中推进了液化氢方法的开发,而有机化学氢化物法的研究主要由日本的大学们推进。本技术人在2002年开始开发脱氢催化剂,并于2004年在横滨举行的世界氢能会议上首次进行了学术性介绍,从该时候起,开始发布公司的研发案例。目前,大规模氢储存和运输技术的研发中,已经进展到示范水平的只有由本技术人提出的液化氢方法和有机化学氢化物法。

36、有机化学氢化物法(och法)是这样一种方法,其中氢气与芳香族化合物如甲苯(tol)进行氢化反应,并转化成其分子内结合有氢的饱和环状化合物如甲基环己烷(mch),从而在常温和常压下以液态实现“储存”和“运输”,并且在使用场所通过脱氢反应取出所需量的氢气并使用。因此,该方法包括使氢气与甲苯反应的氢化反应(储氢反应)和由mch产生氢气并回收甲苯的脱氢反应(制氢反应)。提取出氢气后产生的tol作为氢气的容器(载体)被回收并反复利用。

37、由于氢气是爆炸性气体,因此在大规模储存和运输氢气时存在潜在的高风险。在本方法中,氢气的储存和运输是在氢保留在mch分子中的情况下进行的,mch是汽油和柴油的组分,并且在常温和常压下是液态的,因此,这种方法原则上是高度安全的。具体而言,认为即使本系统的储罐和反应器着火,也与以往的炼油厂火灾相同,对周围的城市造成重大损失的可能性非常低。“防患于未然”的意识对于安全措施是非常重要的,这就是为什么原则上要求安全的原因。

38、用这种方法,可以在1l mch液体中储存约530l氢气。为了将氢气的体积物理地减少到1/500或更少,需要将氢气压缩到500atm或更高,或者将氢气冷却到-253℃或更低,以使其成为体积为1/800的液态氢,而根据本方法,通过使用化学反应,在常温和常压下也可以将体积减少到1/500。而且,由于tol和mch在-95~101℃的宽温度范围内为液态,所以它们可以在地球上的任何环境下作为液体(诸如水)处理。为了建立大规模供应链,需要获得数十万吨的tol,但是tol是高辛烷值汽油中比例为10重量%以上的燃料基础材料,可以用作工业溶剂被广泛利用,并且也是全球每年生产20百万吨的通用化学产品。因此,tol可以容易地大量获得。

39、由上可知,本方法的主要特征是高安全性,其可以将大规模储存和运输氢气的潜在风险在原则上降低到与常规汽油储存和运输相当的风险水平,这是申请人为什么关注该方法的第一个原因。而且,在大型储罐中储存以及通过化学品运输船和化学品卡车运输的tol和mch已经从很早就作为化学品投入实际实施。在当前汽车电动化的趋势中,作为汽车燃料的汽油和柴油的需求预计将减少,而现有的基础设施,如储罐,可能会被改用。这可以是一个显著的优点。

40、此外,在将来氢气作为发电用燃料而被大规模使用时,预计氢燃料储备也会如现在的石油储备一般变得必要。tol和mch即使长期和大规模储存也不发生化学上的变化,并且不存在由于长期储存而导致的额外能量消耗或损失,因此,通过将mch储存在当前石油储备基地的储罐中,可以将石油储备基地转换为氢能储备基地。

41、本技术人着眼于安全性最高、由于能够改用现有的基础设施从而成本上有利的有机化学氢化物法,于2002年开始了作为实际实施的关键的新型脱氢催化剂的开发,世界首次成功地开发了能够在工业上适用于有机化学氢化物法的新型脱氢催化剂。此后,为建立整个系统的技术,2013年,申请人在脱氢过程中使用了开发的催化剂,并将其与实现储氢反应的甲苯氢化过程结合,以构建出在相同位置连续重复储氢和制氢的示范工厂。从2013年4月到2014年11月的示范操作总共进行了大约10,000小时,并且证实了可以稳定保持如设计那样的高性能,由此完成了技术的建立。

42、此后,作为开发的最后阶段,在2020年,国际氢供应链的世界首次示范作为nedo(新能源和工业技术发展组织)的项目被执行,其中通过使用本系统,大约200吨的氢实际上从东南亚的文莱被运输到日本的川崎海滨,并且使用本系统每年运输100吨或更多的氢的示范已经完成。

43、日本在东日本大地震后的第四次能源战略计划中,将促进氢能的实际实施和普及作为国策,并且在制定了氢燃料电池技术路线图之后,氢基本战略在2017年被内阁批准。上述有机化学氢化物法可为大规模的“储存”和“运输”氢能提供氢能载体,其实际实施融入氢基本战略,设定目标供氢价格到2030年为30日元/nm3,到2050年为20日元/nm3。这需要通过持续的改进技术开发来降低成本,并且催化剂性能的改进是成本降低的重要因素。因此,本发明在有机化学氢化物法的实际实施中是有效的,并且在工业上是高度有用的。

44、另外,蛋壳型载铂氧化铝催化剂和通过使γ-氧化铝载体中含有硫而制备的均匀型载铂氧化铝催化剂不仅可以用作催化剂,而且可以有效地用作吸附剂等。本发明的催化剂适用于有机化学氢化物法,也可以作为通过催化反应法吸附杂质等的前处理用保护柱的填充剂使用。

45、这样,本发明的蛋壳型载铂氧化铝催化剂和通过使γ-氧化铝载体含有硫而制备的均匀型载铂氧化铝催化剂,可以很好地用于作为氢能载体的甲基环己烷等氢化芳烃的脱氢反应,可以有助于有机化学氢化物法的氢储存和输送系统的实际实施。此外,它们有可能广泛应用于现有的使用载铂氧化铝催化剂的催化反应过程,并且工业实用性非常高。

46、发明的效果

47、根据上述结构,本发明的载铂氧化铝催化剂与常规载铂氧化铝催化剂相比,具有更高的催化剂性能,特别是在催化剂寿命方面。另外,根据本发明的载铂氧化铝催化剂的制造方法,可以利用现有的催化剂制造设备容易地大量生产催化剂。此外,本发明的载铂氧化铝催化剂不仅可用作现有的载铂氧化铝催化剂的替代品,而且可有利地用作氢储存和运输技术之一的有机化学氢化物法中的甲基环己烷等的脱氢催化剂。

- 还没有人留言评论。精彩留言会获得点赞!