无溶剂隔膜的制作方法

本披露涉及用于铅酸电池中的电池隔膜。具体地,本披露的一个实施例涉及无孔聚合物片材,其中孔隙率本身在空化和/或双轴拉伸以形成微孔膜之后表现出来。本披露的另一个实施例涉及无孔聚合物片材,其中孔隙率本身在酸溶性填料溶解以形成微孔膜之后表现出来。除了满足所有电池性能要求外,这些微孔膜还消除了环境和健康问题,因为它们在其生产过程中不需要使用有机溶剂。

背景技术:

1、重组电池和富液电池是两种不同类型的可商购铅酸电池设计。这两种类型都包括通过多孔电池隔膜彼此分离的相邻的正电极和负电极。多孔隔膜防止相邻的电极物理接触并为电解液的驻留提供空间。此类隔膜由足够多孔的材料形成以允许电解液驻留在隔膜材料的孔中,从而允许离子电流在相邻的正极板与负极板之间流动。

2、一种类型的重组电池,vrla(阀控铅酸)电池,典型地包括由微玻璃纤维构成的吸收玻璃垫(agm)隔膜。虽然agm隔膜提供高孔隙率(>90%)、低电阻和均匀的电解液分布,但它们相对昂贵并且还不能对氧传输速率或重组过程提供精确控制。此外,agm隔膜表现出低抗穿刺性,这是有问题的,有两个原因:(1)短路的发生率增加,以及(2)由于agm片材的脆性而增加了制造成本。在一些情况下,电池制造商选择更厚、更昂贵的隔膜来改善抗穿刺性,然而认识到电阻随着厚度增加。

3、在第二种类型的铅酸电池,富液电池中,只有一小部分电解液被吸收到隔膜中。富液电池隔膜典型地包括纤维素、聚氯乙烯、有机橡胶和聚烯烃的多孔衍生物。更具体地,通常使用微孔聚乙烯隔膜,因为它们的超细孔径,这抑制了枝晶生长,同时提供低电阻、高穿刺强度、良好的抗氧化性和优异的柔性。这些特性有助于将电池隔膜密封到其中可以插入正电极或负电极的袋或封套结构中。

4、最近,开发了增强型富液电池(efb)以满足“启动-停止”或“微型混合动力”车辆应用中的高循环要求。在此类应用中,发动机在汽车停止时(例如,在红绿灯处)关闭并且然后之后重新启动。“启动-停止”车辆设计的优点是其导致减少的co2排放和更好的整体燃油效率。“启动-停止”车辆的主要挑战是,电池必须在停止阶段期间继续提供所有电气功能,同时能够提供足够的电流以在所需时刻来重新启动发动机。在此类情况下,与传统的富液pb酸电池设计相比,电池在循环和再充电能力方面必须表现出更高的性能。

5、大多数富液铅酸电池包括聚乙烯隔膜。术语“聚乙烯隔膜”是用词不当,因为这些微孔隔膜需要大量的沉淀二氧化硅来进行充分酸润湿。沉淀二氧化硅的体积分数及其在隔膜中的分布通常控制其电气特性,而聚乙烯在隔膜中的体积分数和取向通常控制其机械特性。商业聚乙烯隔膜的孔隙率范围通常为50%-65%。

6、在聚乙烯隔膜制造期间,沉淀二氧化硅典型地与聚烯烃、工艺油和各种次要成分组合以形成隔膜混合物,该混合物在高温下通过片材模头挤出以形成充油片材。如本文所用,术语片材也可以被称为薄膜、网或膜。将充油片材压延至其所希望的厚度和轮廓,并且用有机溶剂提取大部分工艺油。己烷和三氯乙烯是隔膜制造中使用的两种最常见溶剂。然后将载有溶剂的片材干燥以形成微孔聚烯烃隔膜(另外被称为微孔片材、薄膜、网或膜)并将其切成用于特定电池设计的适当宽度。

7、聚乙烯隔膜以卷形式被递送到铅酸电池制造商,在那里,隔膜被进料到机器,该机器通过切割隔膜材料并密封其边缘来形成“封套”,使得可以插入电极以形成电极包。堆叠电极包使得隔膜充当正电极与负电极之间的物理间隔物和电子绝缘体。然后将电解液引入组装电池中以促进电池内的离子传导。

8、隔膜中所含的聚烯烃的主要目的是(1)为聚合物基体提供机械完整性使得隔膜可以以高速包封以及(2)防止在电池组装或操作期间的栅网刺穿。因此,疏水性聚烯烃可以具有提供足够的分子链缠结的分子量以形成具有高抗穿刺性的微孔网或膜。亲水性二氧化硅的主要目的是增加隔膜网或膜的酸润湿性,从而降低隔膜的电阻率。在没有二氧化硅的情况下,硫酸不会润湿疏水网或膜并且离子传输将不会发生,导致电池无法工作。因此,隔膜的二氧化硅组分典型地占隔膜的按重量计在约55%与约80%之间,即隔膜具有在约1.8:1与约3.5:1之间的二氧化硅与聚乙烯重量比。

9、为了应对与有机溶剂如己烷和三氯乙烯相关的持续环境压力和健康问题,需要新的用于制造微孔膜的方法,其可以满足用于生产pb酸电池隔膜的性能和工艺要求。

技术实现思路

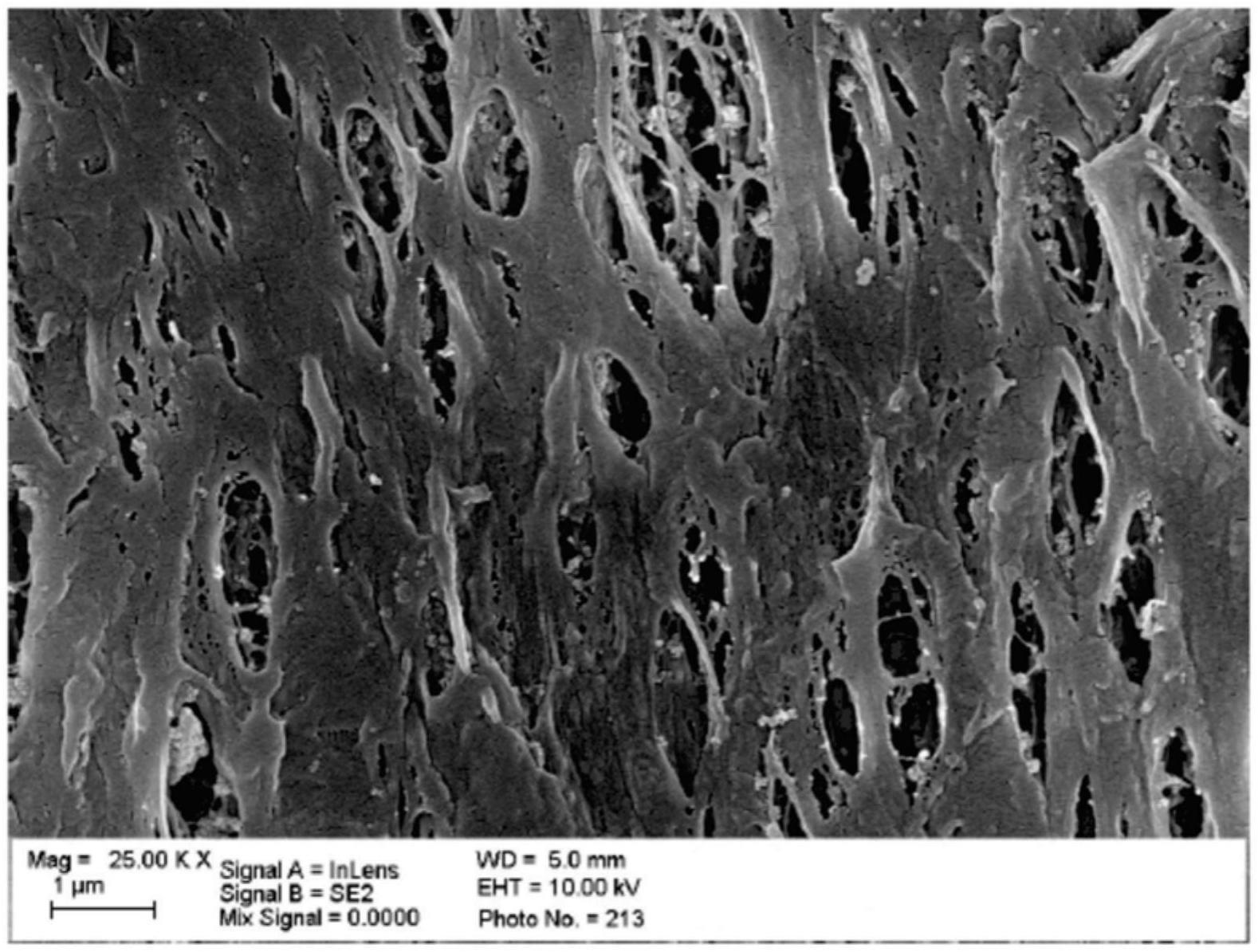

1、在一个实施例中,本披露的目的是生产一种无孔聚合物片材,其中孔隙率本身在空化和/或双轴拉伸以形成可用作pb酸电池隔膜的微孔膜之后表现出来。已经证明的一个特定实施例是挤出具有或不具有二氧化硅填料的无孔全同立构聚丙烯(i-pp)薄膜,其随后可以在纵向和/或交叉(或横向)纵向上拉伸以形成微孔膜。

2、在另一个实施例中,本披露的目的是生产一种无孔聚合物片材,其中孔隙率本身在酸溶性填料溶解以原位形成可用作pb酸电池隔膜的微孔膜之后表现出来。已经证明的一个特定实施例是挤出含有硫酸钠的无孔聚乙烯薄膜,在电池形成期间当暴露于硫酸时硫酸钠溶解以形成孔(本文中也称为挤出的填充薄膜)。这些和其他实施例在下文中进一步详述。

技术特征:

1.一种双轴拉伸微孔膜,其包含:

2.如权利要求1所述的双轴拉伸微孔膜,其进一步包含成核剂。

3.如权利要求1所述的双轴拉伸微孔膜,其进一步包含增塑剂或工艺油。

4.如权利要求3所述的双轴拉伸微孔膜,其包含:

5.如权利要求1所述的双轴拉伸微孔膜,其中,该膜具有至少0.05mm的厚度。

6.如权利要求1所述的双轴拉伸微孔膜,其中,该无机填料包括二氧化硅。

7.如权利要求1所述的双轴拉伸微孔膜,其进一步包含设置在其表面上的多个肋状物或表面突起。

8.如权利要求7所述的双轴拉伸微孔膜,其中,该多个肋状物或表面突起具有0.4mm至1.4mm的高度。

9.一种挤出的无孔聚合物片材,其包含:

10.如权利要求9所述的挤出的无孔聚合物片材,其进一步包含用于β晶体形成的成核剂以获得大于0.4的k值。

11.如权利要求9所述的挤出的无孔聚合物片材,其进一步包含增塑剂或工艺油。

12.如权利要求11所述的挤出的无孔聚合物片材,其包含:

13.如权利要求9所述的挤出的无孔聚合物片材,其中,该片材具有至少0.10mm的厚度。

14.如权利要求9所述的挤出的无孔聚合物片材,其中,该无机填料包括二氧化硅。

15.如权利要求9所述的挤出的无孔聚合物片材,其中,该片材在该片材的整个厚度上具有均匀的β晶体含量。

16.如权利要求9所述的挤出的无孔聚合物片材,其中,该片材被配置为在双轴拉伸该无孔片材之后形成具有50%-70%孔隙率的微孔膜。

17.如权利要求16所述的挤出的无孔聚合物片材,其中,该微孔膜比相同厚度的常规的基于pe/sio2的铅酸电池隔膜具有更大的穿刺强度。

18.如权利要求16所述的挤出的无孔聚合物片材,其中,该微孔膜在纵向、横向或两者上具有至少2.0的拉伸比。

19.一种形成电池隔膜的方法,该方法包括:

20.如权利要求19所述的方法,其中,双轴拉伸该挤出的无孔聚合物片材包括:

21.如权利要求19所述的方法,其中,该微孔膜具有约50%至约70%的孔隙率。

22.如权利要求19所述的方法,其进一步包括在该微孔膜的表面上沉积一个或多个肋状物或表面突起。

技术总结

本披露涉及用于铅酸电池中的电池隔膜。具体地,本披露涉及无孔聚合物片材,其中孔隙率本身在空化和/或双轴拉伸以形成微孔膜之后表现出来。本披露还涉及无孔聚合物片材,其中孔隙率本身在酸溶性填料溶解以形成微孔膜之后表现出来。除了满足所有电池性能要求外,这些微孔膜还消除了环境和健康问题,因为它们在其生产过程中不需要使用有机溶剂。

技术研发人员:C·T·L·拉,J·M·弗伦泽尔,D·施皮茨,K·杜夏托,R·W·佩卡拉,M·A·沃伦

受保护的技术使用者:阿姆泰克研究国际公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!