一种用于制高压缩比粉料的双系统供浆喷雾方法与流程

1.本发明涉及陶瓷粉料技术领域,具体涉及一种用于制高压缩比粉料的双系统供浆喷雾方法。

背景技术:

2.常规粉料压缩比一般为2.3~2.4。对于13mm厚度砖坯(普通瓷砖),填料深度约30mm,压制行程17mm;而对于3mm厚度大板(本项目产品),填料深度只有7mm,压制行程4mm。显然,压制行程越短,水平位置密度差异出现的机会就越大,特别是规格对于2700

×

1200mm大板时,情况更为突出。常规的陶瓷砖喷雾造粒粉料,由于实心细粉比例多,流动性比较差,一般自然休止角≥20

°

(20

ꢀ°

~23

°

),难以满足超薄陶瓷大板的生产成型要求。为此,我们提出一种用于制高压缩比粉料的双系统供浆喷雾方法用于解决上述存在的问题。

技术实现要素:

3.针对现有技术存在的粉料压缩比低、实心细粉比例多、流动性比较差的缺陷,本发明提供一种用于制高压缩比粉料的双系统供浆喷雾方法用于克服上述缺陷。

4.一种用于制高压缩比粉料的双系统供浆喷雾方法,包括以下步骤:s1:配置高浓度浆料:按原料重量百分比将各组分依次投入到球磨机中,再加入水,采用湿法研磨使各组分混合均匀后得到高浓度浆料,其中,高浓度浆料水分的含水率为31~33%;s2:配置低浓度浆料:按原料重量百分比将各组分依次投入到球磨机中,再加入水,采用湿法研磨使各组分混合均匀后得到低浓度浆料,低浓度浆料水分的含水率为34~36%;s3:配置雾化喷枪:在喷雾塔内装配高浓度喷枪和低浓度喷枪;通过柱塞泵将s1中配置的高浓度浆料打入高浓度喷枪,通过柱塞泵将s2中配置的低浓度浆料打入低浓度喷枪,高浓度喷枪的雾化压力为1.8~1.9mpa,低浓度喷枪的雾化压力为1.6~1.7mpa;s4:利用热风炉产生热风,将热风通过分风器打入喷雾塔内,并维持喷雾塔内的温度为240~350℃,尾气出口的温度为150~180℃。

5.作为优选方案,所述高浓度浆料的流动性为40~50s。

6.作为优选方案,所述低浓度浆料的流动性为30~40s。

7.作为优选方案,所述热风炉温度≥1250℃,分风器进风的温度为580~620℃。

8.作为优选方案,所述高浓度喷枪的喷片孔径为2.1~2.3mm,旋片厚度为7~9mm。

9.作为优选方案,所述低浓度喷枪的喷片孔径为1.5~1.7mm,旋片厚度为3~5mm。

10.作为优选方案,所述高浓度喷枪的数量为22~26支;所述低浓度喷枪的数量为16~20支。

11.有益效果:本发明通过配置双系统供浆,即高浓度浆料系统以及低浓度浆料系统,分别采用不同流动性(浓度)浆料、雾化压力、雾化组件(喷片、喷芯)等供浆参数,采用双重

手段进行控制和调整,从而获得更准确的粉料颗粒级配。

具体实施方式

12.现在对本发明作进一步详细的说明。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

13.一种用于制高压缩比粉料的双系统供浆喷雾方法,包括以下步骤:s1:配置高浓度浆料:按原料重量百分比将各组分依次投入到球磨机中,再加入水,采用湿法研磨使各组分混合均匀后得到高浓度浆料,其中,高浓度浆料水分的含水率为31~33%;所述高浓度浆料的流动性为40~50s(100ml福特杯流出时间);优选高浓度浆料水分的含水率为32%、高浓度浆料的流动性为45s。

14.s2:配置低浓度浆料:按原料重量百分比将各组分依次投入到球磨机中,再加入水,采用湿法研磨使各组分混合均匀后得到低浓度浆料,低浓度浆料水分的含水率为34~36%;所述低浓度浆料的流动性为30~40s(100ml福特杯流出时间);优选低浓度浆料水分的含水率为35%、低浓度浆料的流动性为35s。

15.s3:配置雾化喷枪:在喷雾塔内装配高浓度喷枪和低浓度喷枪;通过柱塞泵将s1中配置的高浓度浆料打入高浓度喷枪,通过柱塞泵将s2中配置的低浓度浆料打入低浓度喷枪,高浓度喷枪的雾化压力为1.8~1.9mpa,低浓度喷枪的雾化压力为1.6~1.7mpa;所述高浓度喷枪的喷片孔径为2.1~2.3mm,旋片厚度为7~9mm;所述低浓度喷枪的喷片孔径为1.5~1.7mm,旋片厚度为3~5mm;所述高浓度喷枪的数量为22~26支;所述低浓度喷枪的数量为16~20支。

16.s4:利用热风炉产生热风,将热风通过分风器打入喷雾塔内,并维持喷雾塔内的温度为240~350℃,尾气出口的温度为150~180℃;所述热风炉温度≥1250℃,分风器进风的温度为580~620℃。

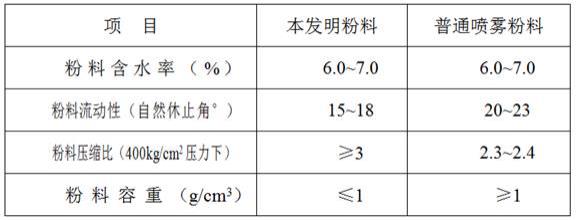

17.表1

ꢀ“

高压缩比粉料”与普通喷雾粉料性能比较如上表1所示,本发明采用双重手段进行控制和调整,从而获得更准确的粉料颗粒级配,所制得的粉料基本呈空心球状,且压缩比大(400kg/cm2压强下压缩比≥3),流动性好(自然休止角≤18

ꢀ°

),能满足超薄陶瓷大板的生产成型要求。

18.在本说明书的描述中,参考术语“一个实施方式”、“某些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书

中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

19.以上显示和描述了本发明的基本原理和主要特征和本发明的优点 ,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

20.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种用于制高压缩比粉料的双系统供浆喷雾方法,其特征在于,包括以下步骤:s1:配置高浓度浆料:按原料重量百分比将各组分依次投入到球磨机中,再加入水,采用湿法研磨使各组分混合均匀后得到高浓度浆料,其中,高浓度浆料水分的含水率为31~33%;s2:配置低浓度浆料:按原料重量百分比将各组分依次投入到球磨机中,再加入水,采用湿法研磨使各组分混合均匀后得到低浓度浆料,低浓度浆料水分的含水率为34~36%;s3:配置雾化喷枪:在喷雾塔内装配高浓度喷枪和低浓度喷枪;通过柱塞泵将s1中配置的高浓度浆料打入高浓度喷枪,通过柱塞泵将s2中配置的低浓度浆料打入低浓度喷枪,高浓度喷枪的雾化压力为1.8~1.9mpa,低浓度喷枪的雾化压力为1.6~1.7mpa;s4:利用热风炉产生热风,将热风通过分风器打入喷雾塔内,并维持喷雾塔内的温度为240~350℃,尾气出口的温度为150~180℃。2.根据权利要求1所述的一种用于制高压缩比粉料的双系统供浆喷雾方法,其特征在于,所述高浓度浆料的流动性为40~50s。3.根据权利要求1所述的一种用于制高压缩比粉料的双系统供浆喷雾方法,其特征在于,所述低浓度浆料的流动性为30~40s。4.根据权利要求1所述的一种用于制高压缩比粉料的双系统供浆喷雾方法,其特征在于,所述热风炉温度≥1250℃,分风器进风的温度为580~620℃。5.根据权利要求1所述的一种用于制高压缩比粉料的双系统供浆喷雾方法,其特征在于,所述高浓度喷枪的喷片孔径为2.1~2.3mm,旋片厚度为7~9mm。6.根据权利要求1所述的一种用于制高压缩比粉料的双系统供浆喷雾方法,其特征在于,所述低浓度喷枪的喷片孔径为1.5~1.7mm,旋片厚度为3~5mm。7.根据权利要求1所述的一种用于制高压缩比粉料的双系统供浆喷雾方法,其特征在于,所述高浓度喷枪的数量为22~26支;所述低浓度喷枪的数量为16~20支。

技术总结

本发明具体公开了一种用于制高压缩比粉料的双系统供浆喷雾方法,包括以下步骤:S1:配置含水率为31~33%的高浓度浆料;S2:配置含水率为34~36%的低浓度浆料;S3:配置雾化喷枪:在喷雾塔内装配高浓度喷枪和低浓度喷枪;通过柱塞泵将S1中配置的高浓度浆料打入高浓度喷枪,通过柱塞泵将S2中配置的低浓度浆料打入低浓度喷枪;S4:利用热风炉产生热风,将热风通过分风器打入喷雾塔内,并维持喷雾塔内的温度为240~350℃。本发明通过配置双系统供浆,即高浓度浆料系统以及低浓度浆料系统,分别采用不同流动性浆料、雾化压力、雾化组件等供浆参数,采用双重手段进行控制和调整,从而获得更准确的粉料颗粒级配。粉料颗粒级配。

技术研发人员:叶建明 石明文 卢佩玉 黄大泱 丁海洋

受保护的技术使用者:广东欧文莱陶瓷有限公司

技术研发日:2022.01.07

技术公布日:2022/6/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1