一种球形硅铝载体及其制备方法与流程

本发明涉及一种球形硅铝载体及其制备方法,特别是涉及一种适用于沸腾床、贵金属催化剂的球形硅铝载体及其制备方法。

背景技术:

1、催化剂颗粒的形状及大小,一般是根据工业生产所用的反应器要求确定。目前,工业上常用的反应器有四种类型:固定床、流化床(沸腾床)、悬浮床及移动床。固定床反应器常用球形、圆柱条、三叶草、四叶草及片状催化剂。移动床反应器常采用大颗粒的球形催化剂。流化床反应器一般采用颗粒较小的球形或条形催化剂。

2、球形催化剂具有良好的流动性能和较高的填充系数,流体分布均匀,阻力低,压力降小等优点,广泛的应用于低碳烷烃脱氢制取烯烃的技术中。

3、目前,低碳烷烃脱氢制取烯烃催化剂主要是由γ-al2o3载体负载活性组分pt以及其它助剂制得,例如ep100222a、cn1185994a等。然而,由于脱氢反应是在600℃左右的高温下进行反应,高的反应温度往往会造成催化剂上具有大量积炭,随着催化剂使用时间的加长,需要对催化剂进行多次高温烧炭再生处理,导致γ-al2o3载体很容易发生烧结和α-相变,使载体比表面积大幅下降,孔结构破坏,进而催化剂活性组分聚集,催化剂活性严重下降,因此,有必要对γ-al2o3载体进行进一步改性,使催化剂具备较高的热稳定性。

4、cn112973771a公开了含有分子筛和氧化铝的球形催化剂载体及其制备和应用。该催化剂载体为将无机铝盐通过氨水沉淀并酸化得到溶胶,向溶胶中加入球磨的拟薄水铝石和分子筛的混合溶液以及溶胶改性助剂,然后在油氨柱中滴球成型老化,最后经洗涤、烘干、煅烧得到高强度大比表面的复合型小球,该方法是将拟薄水铝石与分子筛球磨后得到的悬浊液浆料,与稀溶胶混合后再次胶溶,会出现分子筛分散不均匀的缺点,同时,固体分子筛的掺杂也会导致载体强度下降。

5、cn105478100a公开了一种制备含硅的γ-al2o3小球的方法。该方法是用拟薄水铝石干胶粉和去离子水搅拌并浆化,加入稀硝酸酸化,再加入尿素和预定量的硅酸钠溶液,搅拌5小时,加入煤油和脂肪醇聚氧乙烯醚搅拌5小时,在油氨柱内滴球成型,湿球在氨水中固化2 小时,然后过滤,用去离子水冲洗、干燥、焙烧,得含硅的γ-al2o3小球,该方法制备过程中硅源采用硅酸钠溶液,其na+很难洗涤,易作为杂质带入载体中,影响催化剂性能,同时其在油氨柱内滴球成型,湿球在氨水中固化也不利于操作,对环境造成污染。

6、cn104289220a公开了一种高热稳定性低碳烷烃脱氢催化剂的制法和用途。该载体制备方法是将铝源加入至碱性水溶液中,搅拌,继续滴加碱性水溶液将混合溶液的ph调制7~14,过滤,去离子水洗涤后加入稀硝酸形成溶胶,再加入硅源,搅拌,过滤,陈化10~48小时,滴球成型,然后干燥、焙烧,得到含si元素的γ-al2o3小球;或者是将铝源加入至碱性水溶液中,搅拌,继续滴加碱性水溶液将混合溶液的ph调制7~14,过滤,去离子水洗涤后加入稀硝酸形成溶胶,搅拌,过滤,陈化10~48小时,滴球成型,然后干燥、焙烧,得到γ-al2o3小球,然后将γ-al2o3小球在60~120℃下浸渍硅源的水溶液或乙醇溶液2~6小时,然后干燥、焙烧,得到含si元素的γ-al2o3小球。该方法缺点是制备周期长,过程复杂,同时如采用的无机硅源洗涤困难,na+易作为杂质带入载体中,影响催化剂性能,而有机硅源会对环境造成污染。

技术实现思路

1、针对现有技术的不足,本发明提供了一种球形硅铝载体及其制备方法。采用该方法制备的球形硅铝载体具有圆整度好、堆积密度低、压碎强度高等特点,适合作贵金属催化剂载体,该工艺没有污染物的排出,无环境污染,成本低。

2、本发明第一方面提供了一种球形硅铝载体的制备方法,包括:

3、向含硅拟薄水铝石溶胶中分别加入固化剂溶液、乳化剂、多元醇和有机相,搅拌下再加入水配制成水包油型(o/w)乳状液,然后滴入油柱中成型,洗涤、干燥、焙烧,制得球形硅铝载体。

4、进一步地,所述含硅拟薄水铝石溶胶的制备方法,包括:

5、(1)向第一反应釜中加入第一碱性溶液,通入含二氧化碳的混合气体进行反应,使体系的ph值为2~4;

6、(2)向第二反应釜中加入底水,加热至反应温度,然后第二碱性溶液与步骤(1)所得物料并流加入到第二反应釜中进行反应;

7、(3)将步骤(2)反应后得到的浆液进行老化,老化结束后过滤,洗涤,得到含硅拟薄水铝石湿滤饼;

8、(4)向步骤(3)所得的湿滤饼加入水制成浆液,再加入胶溶剂进行胶溶,得到含硅拟薄水铝石溶胶。

9、进一步地,步骤(1)中,所述第一碱性溶液是水玻璃和含铝碱性溶液的混合溶液;所述含铝碱性溶液为偏铝酸钠溶液或偏铝酸钾溶液中的一种或两种,优选为偏铝酸钠溶液。所述水玻璃的模数为2.5~3.0,所述偏铝酸钠溶液或偏铝酸钾溶液的苛性比为1.35~1.65。

10、进一步地,步骤(1)中,所述第一碱性溶液中的水玻璃的浓度以sio2计为5~90gsio2/l,所述混合溶液中偏铝酸钠和/或偏铝酸钾的浓度以al2o3计为10~30gal2o3/l。

11、进一步地,步骤(1)中,所述向第一反应釜中加入第一碱性溶液的体积为第一反应釜体积的2/3~3/4;所述含二氧化碳的混合气体中二氧化碳所占体积分数为30%~70%;所述含二氧化碳的混合气体为二氧化碳和空气的混合气体。

12、进一步地,步骤(1)中,所述通入含二氧化碳的混合气体进行反应的初始反应温度为 15~65℃,该反应为放热反应,体系温度逐渐升高,整个反应过程不需进行冷却保持低温,一般反应结束时浆液的温度为40~75℃。

13、进一步地,步骤(2)中,所述第二碱性溶液为偏铝酸钠溶液或偏铝酸钾溶液中的一种或两种,优选为偏铝酸钠溶液;所述偏铝酸钠溶液和/或偏铝酸钾的浓度以al2o3计为130~ 350g al2o3/l,优选为150~250g al2o3/l。所述第二碱性溶液的苛性比为1.10~1.40,优选为 1.15~1.35。

14、进一步地,步骤(2)中,所述向第二反应釜中加入的底水为第二反应釜体积的1/10~ 1/5。

15、进一步地,步骤(2)中,所述将步骤(1)所得物料加入第二反应釜中,控制物料加入时间为60~150min。

16、进一步地,步骤(2)中,所述第二碱性溶液与步骤(1)所得物料并流加入到第二反应釜中进行反应,控制ph值为7.5~9.0。

17、进一步地,步骤(2)中,所述反应的反应温度为40℃~70℃,优选45℃~65℃。

18、进一步地,步骤(2)中,所述反应在搅拌下进行。

19、进一步地,步骤(3)中,所述老化的条件为:温度为50℃~95℃,时间为30min~120min。

20、进一步地,步骤(3)中,所述的洗涤可采用本领域常规的洗涤方法,优选采用50℃~ 80℃的去离子水洗涤至中性。

21、进一步地,步骤(3)中,所得的含硅拟薄水铝石湿滤饼中固含量为35wt%~45wt%。

22、进一步地,步骤(4)中,所述步骤(3)所得的湿滤饼与水混合打浆得到浆液;所述胶溶剂为硝酸、醋酸、柠檬酸中的一种或几种,优选硝酸;所述胶溶剂的质量浓度为50%~70%。

23、进一步地,步骤(4)中,所述胶溶剂加入量为含硅拟薄水铝石湿滤饼中固含量的1wt%~10wt%,优选2wt%~8wt%。

24、进一步地,步骤(4)中,所述含硅拟薄水铝石溶胶中固含量为30wt%~35wt%。

25、进一步地,所述球形硅铝载体的制备方法中,所述固化剂溶液为六次甲基四胺、尿素中的一种或几种的溶液,优选六次甲基四胺溶液;所述固化剂溶液质量浓度为30%~50%;所述固化剂加入量为含硅拟薄水铝石溶胶中固含量的1wt%~15wt%,优选2.5wt%~12wt%。

26、进一步地,所述球形硅铝载体的制备方法中,所述乳化剂为非离子型乳化剂,具体选自聚氧乙烯失水山梨醇单月桂酸酯类、脂肪醇聚氧乙烯醚类中的至少一种;所述乳化剂亲水亲油平衡值(hlb)为13~20,优选15~18,所述乳化剂的加入量为含硅拟薄水铝石溶胶中固含量的0.2wt%~2.0wt%,优选0.5wt%~1.5wt%。

27、进一步地,所述球形硅铝载体的制备方法中,所述多元醇为1,3-丙二醇、1,3-丁二醇、1,4- 丁二醇、1,2-丙二醇、1-戊醇、聚乙二醇(400)中的一种或几种,所述多元醇的加入量为含硅拟薄水铝石溶胶中固含量的0.1wt%~1.0wt%,优选0.2wt%~0.8wt%。

28、进一步地,所述球形硅铝载体的制备方法中,所述有机相为白油或柴油中的一种或几种;所述有机相的加入量为含硅拟薄水铝石溶胶中固含量的7.0wt%~13.0wt%,优选7.5wt%~ 12.5wt%。

29、进一步地,所述球形硅铝载体的制备方法中,所述水的加入质量为含硅拟薄水铝石溶胶中固含量0.5~1.5倍。

30、进一步地,所述球形硅铝载体的制备方法中,所述搅拌转数为1000~4000转/min;所述水包油型(o/w)乳状液中氧化铝质量含量为15%~25%。

31、进一步地,所述球形硅铝载体的制备方法中,所述油柱中所用介质油为白油或柴油中的一种,优选白油,所述白油40℃运动黏度为20~40mm2/s,优选25~35mm2/s;所述成型温度为90℃~110℃,优选95℃~105℃。

32、进一步地,所述球形硅铝载体的制备方法中,所述成型在油柱中进行,将水包油型乳状液滴入油柱中,其所用滴头内径为0.4mm~2.0mm。

33、进一步地,所述球形硅铝载体的制备方法中,所述洗涤分两个步骤,即先采用选自石油醚、环己烷或甲苯等溶剂至少一种与无水乙醇体积比1:(1~3)的混合溶液对成型物料进行洗涤,除去成型物料的介质油,再用温度为70℃~90℃的去离子水洗涤除去成型物料上的混合溶液。

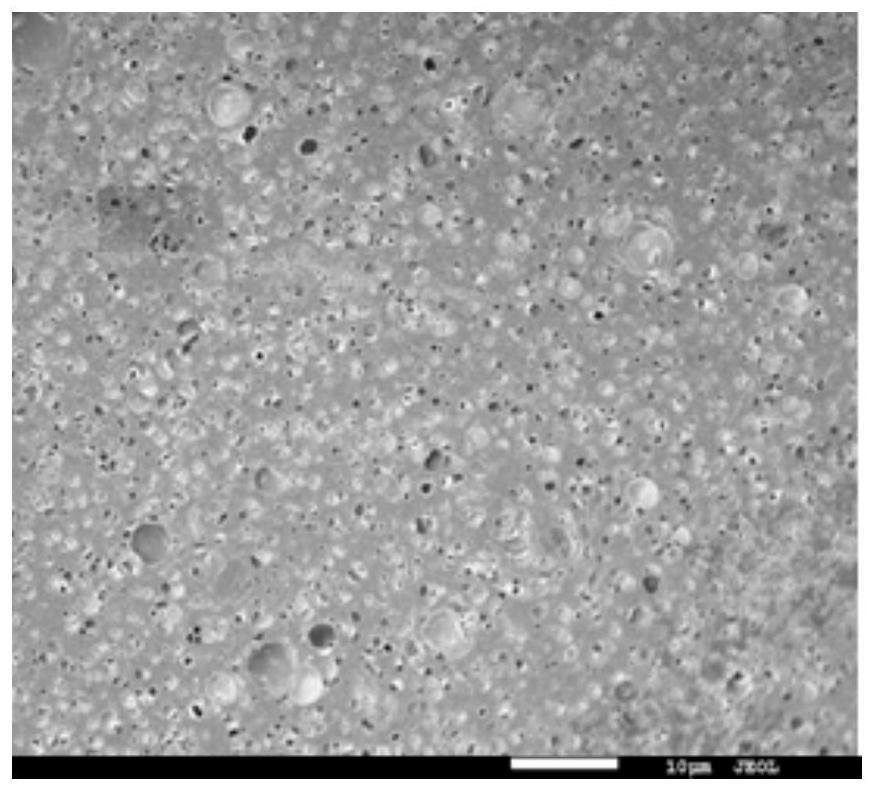

34、进一步地,所述球形硅铝载体的制备方法中,所述干燥的温度为100℃~150℃,干燥时间为6~10小时;所述焙烧的温度为550℃~750℃,焙烧时间1~4小时。

35、本发明第二方面提供了由上述制备方法得到的球形硅铝载体。

36、进一步地,所述球形硅铝载体的性质如下:孔容>0.68ml/g,优选为0.70ml/g~0.95ml/g;比表面积>180m2/g,优选为185m2/g~240m2/g;孔分布:孔直径<10nm的孔的孔容占总孔容的5.5%以下,优选为5.0%以下,孔直径>20nm的孔的孔容占总孔容的7.5%以下,优选为 7.0%以下;载体颗粒直径为1.6~2.2mm,优选为1.7~2.0mm,堆积密度0.60~0.68g/ml,压碎强度>50n/粒,优选为55n/粒~75n/粒;微细球形空腔所占体积为载体体积的10%~35%。

37、进一步地,所述球形硅铝载体中sio2的质量含量为1.0~35.0%。

38、本发明第三方面提供了第二方面所述的球形硅铝载体可以作为催化剂载体在丙烷制丙烯中的应用。

39、与现有技术相比,本发明的优点在于:

40、(1)采用本发明制备的含硅拟薄水铝石湿滤饼三水铝石低,结晶度高,硅含量易调,且经焙烧得到的含硅氧化铝具有较大的孔容和孔径;同时,采用本发明制备的含硅拟薄水铝石湿滤饼的胶溶指数高,为制备高侧压强度载体提供了保障;

41、(2)本发明的制备方法,第一碱性溶液先与含二氧化碳的混合气体进行反应,并调整体系ph值到特定范围,有利于提高产品的结晶度,而在与第二碱性溶液并流反应中,经第一碱性溶液与二氧化碳反应后形成的晶粒可做为并流反应的晶核,使得制备的含硅拟薄水铝石晶粒增大,形成较大的孔容和适宜的孔分布;

42、(3)本发明的制备方法,第一碱性溶液先与含二氧化碳的混合气体进行反应,并调整体系ph值至酸性,使第一碱性溶液中水玻璃中的na+呈游离状态,而二氧化硅的前驱体则与拟薄水铝石晶粒结合或吸附在晶粒上,使得后续对na+洗涤更加容易且节省洗涤用水;

43、(4)本发明载体原料制备成水包油型(o/w)乳状液,有机相以微细液滴形式分散在乳状液中,成型时乳状液液滴进入介质油中,受表面张力作用自动收缩成球型,乳状液中的胶凝剂受热分解,释放的碱性气体使乳状液固化成小球,同时乳状液因温度原因稳定性被破坏,其中的有机相溶解在介质油中,在固化的小球表面及内部则形成大小均一的微细球形空腔,而连续相含硅氢氧化铝溶胶不发生变化,因此,降低了堆比,而强度不受影响;

44、(5)本发明载体原料制备水包油型(o/w)乳状液过程中加入了多元醇,提高了乳化剂的乳化能力,并促使有机相均匀分散形成微细液滴,同时通过控制搅拌转数及有机相加入量可控制微细球形空腔大小及多少;

45、(6)本发明的制备方法工艺简单、易操作、无污染;

46、(7)本发明的制备方法得到的球形硅铝载体用于丙烷制丙烯反应中,具有较高的丙烷转化率和丙烯选择性,反应35小时催化剂的总积炭量较低,具有较好的稳定性和良好的反应性能。

- 还没有人留言评论。精彩留言会获得点赞!