一种ABS-Ni复合分离膜及其制备方法与应用

一种abs-ni复合分离膜及其制备方法与应用

技术领域

1.本发明涉及聚合物膜表面改性技术领域,具体涉及一种abs-ni复合分离膜及其制备方法与应用。

背景技术:

2.膜技术由于其高分离效率、低成本和无二次污染等优点而成为油水分离的使用最为广泛的技术。然而,膜污染问题和膜制备工艺的制约成为了膜应用过程中的巨大挑战。膜污染会导致过滤速度大幅降低,从而增加能耗和成本。而常见的膜制备工艺受到选择性能与渗透性能的相互制约,限制了膜的分离效率。因此,本领域亟需对传统的制膜工艺进行改进并开发更优的替代工艺。目前取得迅速发展的纳米静电纺丝膜、二维层状结构膜等均在膜的制备与改性方面取得了一定进展,3d打印技术也开始逐渐在膜制备中得到应用。

3.3d打印技术可通过计算机精确设计并控制膜的宏观结构,并具有能实现一次性成膜的优点。3d打印技术主要分为光聚合、粉末熔合、材料挤出和片材层压四类,其中熔融沉积制造(fdm)因其具有成本低、操作简单、高速等优点而被广泛应用。fdm技术根据软件预设的坐标挤出热塑性塑料丝在托盘上,经过两层塑料丝堆叠后形成膜结构。

4.作为3d打印技术的模型材料,丙烯腈-丁二烯-苯乙烯(abs)兼有三种组元的共同性能且是种无毒材料,具有良好的抗冲击性、耐热性、耐低温性等。因此,与传统的商业膜相比,3d打印膜不仅具有更加坚韧以及耐酸碱性更强等优点,而且显著降低了毒性。3d打印膜为商业膜的材料和结构的优化带来了新的可能性。然而,3d打印膜无法直接用作分离膜,仍有待于通过改性以改善其亲水性、导电性、抗污染性等性能。

技术实现要素:

5.本发明的目的在于提供一种abs-ni复合分离膜及其制备方法与应用,本发明提供的abs-ni复合分离膜具有亲水及水下超疏油性,通过重力作用就可实现高效油水分离。

6.为此,第一方面,本发明提供一种abs-ni复合分离膜的制备方法,其包括以下步骤:

7.对abs膜进行以下预处理:对abs膜进行刻蚀处理;

8.将预处理后的abs膜浸入银离子水溶液中,得到吸附有银离子的abs-ag膜;

9.将所述abs-ag膜浸入化学镀镍溶液中,经过化学镀反应,制备得到abs-ni复合分离膜。

10.进一步,所述abs膜可通过3d打印制备得到,例如熔融堆积技术3d打印。

11.进一步,所述abs膜的孔径为100-400μm,例如100μm、150μm、200μm、250μm、300μm、350μm、400μm等。

12.进一步,所述预处理步骤中,在所述刻蚀处理之前还包括:用碱性溶液对abs膜进行除油处理。

13.进一步,所述碱性溶液包括氢氧化钠溶液、氢氧化钾溶液、氢氧化锂溶液中的一种

或两种以上的组合。

14.在一些实施方式中,所述碱性溶液包括:碳酸钠、磷酸钠、氢氧化钠和乳化剂。

15.进一步,所述碱性溶液中,所述碳酸钠的浓度为30-40g/l,例如30g/l、35g/l、40g/l等;所述磷酸钠的浓度为20-30g/l,例如20g/l、25g/l、30g/l等;所述氢氧化钠的浓度为20-30g/l,例如20g/l、25g/l、30g/l等。

16.在某一实施方式中,所述乳化剂为op乳化剂,在所述碱性溶液中,op乳化剂的浓度为0.2-0.5%(v/v),例如0.2%、0.3%、0.4%、0.5%等。

17.进一步,所述预处理的反应温度为60-80℃,例如60℃、70℃、80℃等。

18.进一步,所述预处理的反应时间为5-25min,例如5min、10min、15min、20min、25min等。

19.进一步,用于所述刻蚀处理的溶液包括高锰酸钾溶液。

20.在一些实施方式中,用于所述刻蚀处理的溶液包括:高锰酸钾、磷酸、硫酸。

21.进一步,用于所述刻蚀处理的溶液中,所述高锰酸钾的浓度为75-85g/l,例如75g/l、80g/l、85g/l等;所述磷酸的浓度为0.5-2%(v/v),例如0.5%、1%、1.5%、2%等;所述硫酸的浓度为0.5-2%(v/v),例如约0.5%、1%、1.5%、2%等。

22.在另一实施方式中,用于所述刻蚀处理的溶液按照以下步骤配制得到:向高锰酸钾溶液中缓慢加入磷酸,充分搅拌均匀后制得a液;配制硫酸溶液为b液;将所述b液缓慢倒入所述a液并定容。

23.进一步,所述银离子溶液为硝酸银溶液或氯化银溶液。

24.进一步,所述银离子溶液中银离子的浓度为5-15mmol/l,例如5mmol/l、8mmol/l、9.4mmol/l、10mmol/l、15mmol/l等。

25.根据本发明的技术方案,abs膜所吸附的银离子将作为后续化学镀的催化剂。吸附银离子的反应可在室温条件下进行。

26.进一步,所述预处理后的abs膜浸入银离子水溶液的时间为40min以上,例如40min、50min、60min、100min、120min等。

27.进一步,所述化学镀镍溶液包括:镍盐、金属络合剂和还原剂。

28.进一步,所述镍盐为硫酸镍、氯化镍、醋酸镍、次磷酸镍、氨基磺酸镍中的一种或两种以上的组合。

29.进一步,所述金属络合剂为乙二胺四乙酸钠和焦磷酸钠中的一种或两种的组合。

30.进一步,所述还原剂为二甲胺基甲硼烷。

31.进一步,所述化学镀镍溶液还包括氨水。

32.在一些实施方式中,所述化学镀镍溶液包括硫酸镍、焦磷酸钠、氨水和二甲基氨基硼烷。

33.在另一些实施方式中,所述化学镀镍溶液包括六水合硫酸镍、十水合焦磷酸钠、氨水、二甲基氨基硼烷。

34.在再一些实施方式中,所述化学镀镍溶液中,六水合硫酸镍的浓度为20-30g/l,例如20g/l、25g/l、30g/l等;十水合焦磷酸钠的浓度为45-55g/l,例如45g/l、50g/l、55g/l等;氨的浓度为1-2%,例如约1%、1.1%、1.2%、1.5%、2%等;二甲基氨基硼烷的浓度为1-2g/l,例如1g/l、1.5g/l、2g/l等。

35.进一步,所述化学镀反应的温度为20-40℃,例如20℃、25℃、30℃、35℃、40℃等;所述化学镀反应的时间为3-10min,例如3min、4min、5min、6min、8min、10min等。

36.本发明的第二方面,提供一种abs-ni复合分离膜,其通过本发明所述的制备方法制备得到。

37.本发明的第三方面,提供所述abs-ni复合分离膜在油水分离方面的应用。

38.与现有技术相比,本发明的技术方案具有以下有益效果:

39.(1)本发明通过在3d打印基膜上化学镀金属镍层制备得到abs-ni复合分离膜,使其具有优异的抗污性能以及亲水性和水下超疏油性,在重力下对含油废水进行分离时,仅在重力作用下对含油废水的截留率即可达到99.78%,通量达到53366l m

2 h-1

。

40.(2)本发明使用3d打印机直接打印出abs基膜,只需要将设计模型输入打印机中,不需要人工操作制膜,就可得到膜孔排列整齐形状规则的膜。该方法制膜简便快捷,操作方法简单,成本低,具有明显的推广优势。

41.(3)本发明通过简单的浸泡方式实现对银离子的吸附,进而在银离子的催化作用下,在abs基膜上原位还原金属镍,实现镍在3d打印abs膜上成功涂覆。该方法操作简单,反应过程条件温和,无需能耗,适应性强,易于实现大规模工业化应用。

附图说明

42.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在附图中:

43.图1:abs膜与本发明提供的abs-ni复合分离膜的实物图;a为abs膜,b为abs-ni复合分离膜;

44.图2:abs膜与本发明提供的abs-ni复合分离膜的扫描电镜图;c和e为abs膜,d和f为abs-ni复合分离膜;

45.图3:重力作用下不同孔径的abs膜和abs-ni复合分离膜的通量对比图;

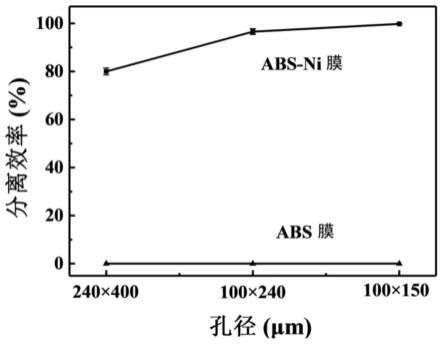

46.图4:重力作用下不同孔径的abs膜和abs-ni复合分离膜的油水分离效率对比图。

具体实施方式

47.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

48.实施例1

49.本实施例提供一种abs-ni复合分离膜,其制备方法如下:

50.工业级3d打印机(f170,stratasys,usa)通过熔融堆积技术打印出膜孔均匀且规则的abs膜,打印得到以下三种孔径的abs膜:240

×

400μm,100

×

240μm,100

×

150μm;将这三种孔径的膜分别按照以下步骤制备相应的abs-ni复合分离膜。

51.(一)预处理

52.(1)除油处理:将35g na2co3、25g na3po4、25g naoh、3ml op乳化剂溶于1l水中,配

制得到碱性溶液;将abs膜浸入所述碱性溶液,在70℃的条件下反应5min。

53.(2)配制刻蚀溶液:将40g kmno4加纯水溶解,缓慢加入5ml的磷酸,充分搅拌均匀后制成a液;将5ml浓硫酸缓慢倒入50ml水中,搅拌均匀制成b液;将b液缓慢倒入a液并定容至500ml,配制得到刻蚀溶液。

54.(3)刻蚀处理:将除油后的abs膜浸入所述刻蚀溶液中,在70℃条件下反应15min。将28g h2c2o4混合25ml h2so4并定容至1l,将经刻蚀处理的abs膜浸入其中进行中和反应,取出后用纯水清洗干净。

55.(二)化学镀镍

56.(1)吸附银离子:将经预处理得到的abs膜浸入1.597g/l agno3溶液中,在25℃条件下反应40min,使abs膜吸附银离子,制备得到abs-ag膜。

57.(2)配制化学镀溶液:将25g niso4·

6h2o、50g na4p2o7·

10h2o、45ml浓度为28%的氨水、1.5g c2h

10

bn用纯水定容至1l,配制得到化学镀溶液。

58.(3)化学镀反应:将abs-ag膜浸入所述化学镀溶液中进行化学镀反应,在25℃条件下反应4min,即制备得到abs-ni复合分离膜。将abs-ni复合分离膜充分冲洗后在在离子水中进行保存。

59.abs膜和上述制备得到的abs-ni复合分离膜的实物图如图1所示,其中图1a为abs膜,图1b为abs-ni复合分离膜。根据图1,abs膜呈现不透明的象牙色,而abs-ni复合分离膜呈现银白色的金属光泽。

60.通过扫描电镜成像对膜表面形态进行进一步研究,如图2所示,abs膜的表面形态较为光滑(图2c和图2e),而abs-ni复合分离膜的表面较为粗糙(图2d和图2f);且可以明显看到abs-ni复合分离膜表面均匀布满金属镍颗粒,表明在abs膜表面成功镀上了金属镍层。

61.实施例2

62.本实施例提供一种abs-ni复合分离膜,其制备方法如下:

63.工业级3d打印机(f170,stratasys,usa)通过熔融堆积技术打印出膜孔均匀且规则的abs膜,按照以下步骤制备相应的abs-ni复合分离膜。

64.(一)预处理

65.(1)除油处理:将40g na2co3、20g na3po4、30g naoh、5ml op乳化剂溶于1l水中,配制得到碱性溶液;将abs膜浸入所述碱性溶液,在70℃的条件下反应5min。

66.(2)配制刻蚀溶液:将37.5g kmno4加纯水溶解,缓慢加入8ml的磷酸,充分搅拌均匀后制成a液;将5ml浓硫酸缓慢倒入50ml水中,搅拌均匀制成b液;将b液缓慢倒入a液并定容至500ml,配制得到刻蚀溶液。

67.(3)刻蚀处理:将除油后的abs膜浸入所述刻蚀溶液中,在70℃条件下反应15min。将28g h2c2o4混合25ml h2so4并定容至1l,将经刻蚀处理的abs膜浸入其中进行中和反应,取出后用纯水清洗干净。

68.(二)化学镀镍

69.(1)吸附银离子:将经预处理得到的abs膜浸入1.347g/l agcl溶液中,在25℃条件下反应50min,使abs膜吸附银离子,制备得到abs-ag膜。

70.(2)配制化学镀溶液:将30g niso4·

6h2o、55g na4p2o7·

10h2o、45ml浓度为28%的氨水、2g c2h

10

bn用纯水定容至1l,配制得到化学镀溶液。

71.(3)化学镀反应:将abs-ag膜浸入所述化学镀溶液中进行化学镀反应,在30℃条件下反应5min,即制备得到abs-ni复合分离膜。将abs-ni复合分离膜充分冲洗后在在离子水中进行保存。

72.实施例3

73.本实施例提供一种abs-ni复合分离膜,其制备方法如下:

74.工业级3d打印机(f170,stratasys,usa)通过熔融堆积技术打印出膜孔均匀且规则的abs膜,按照以下步骤制备相应的abs-ni复合分离膜。

75.(一)预处理

76.(1)除油处理:将30g na2co3、30g na3po4、20g naoh、5ml op乳化剂溶于1l水中,配制得到碱性溶液;将abs膜浸入所述碱性溶液,在70℃的条件下反应5min。

77.(2)配制刻蚀溶液:将42.5g kmno4加纯水溶解,缓慢加入5ml的磷酸,充分搅拌均匀后制成a液;将8ml浓硫酸缓慢倒入50ml水中,搅拌均匀制成b液;将b液缓慢倒入a液并定容至500ml,配制得到刻蚀溶液。

78.(3)刻蚀处理:将除油后的abs膜浸入所述刻蚀溶液中,在70℃条件下反应15min。将28g h2c2o4混合25ml h2so4并定容至1l,将经刻蚀处理的abs膜浸入其中进行中和反应,取出后用纯水清洗干净。

79.(二)化学镀镍

80.(1)吸附银离子:将经预处理得到的abs膜浸入1.597g/l agno3溶液中,在25℃条件下反应50min,使abs膜吸附银离子,制备得到abs-ag膜。

81.(2)配制化学镀溶液:将25g niso4·

6h2o、45g na4p2o7·

10h2o、45ml浓度为28%的氨水、1g c2h

10

bn用纯水定容至1l,配制得到化学镀溶液。

82.(3)化学镀反应:将abs-ag膜浸入所述化学镀溶液中进行化学镀反应,在30℃条件下反应5min,即制备得到abs-ni复合分离膜。将abs-ni复合分离膜充分冲洗后在在离子水中进行保存。

83.实验例

84.将实施例1制备得到的abs-ni复合分离膜在仅重力作用下进行油水混合物的分离测试。测试结果如图3和图4所示。根据测试结果,abs-ni复合分离膜的通量比起abs膜有了显著提高。在截留率方面,未经改造的abs膜无论孔径大小其截留率均为0%,对于油水分离起不到任何作用;而经改性得到的abs-ni复合分离膜在过滤油水分离物时取得了良好的截留效果,尤其是孔径为100

×

150μm膜改性得到abs-ni复合分离膜后,在通量高达53366l

·

m-2

h-1

的同时,截留率也高达99.78%。

85.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1