一种碳织物/锰氧化物复合材料的制备方法及其应用

1.本发明属于化学催化分解技术领域,特别涉及一种碳织物/锰氧化物复合材料的制备方法及其应用。

背景技术:

2.日益严重的地面臭氧(o3)污染正严重威胁着人类和生态系统的健康。许多流行病学研究已经证实了死亡率提升与接触臭氧之间的关系。例如,美国癌症协会癌症预防研究得出结论,臭氧浓度每增加 10ppb,呼吸道疾病死亡率就会增加4%。地面臭氧主要通过挥发性有机化合物、一氧化碳和氮氧化物在阳光下在室外发生的大气光化学反应而生成,而室外臭氧会通过通风和渗透等方式进入室内环境。由于人们约有87%的时间处于室内,所以室内臭氧暴露量占每日总暴露量的76%。因此,降低室内浓度是减少臭氧总暴露导致的过早死亡的有效策略,可以通过通风系统从室外空气中过滤臭氧来实现。

3.传统的两相臭氧分解技术在处理湿气时,由于水和臭氧分子相似的路易斯基础结构,二者在氧空位处会产生竞争吸附,分解效率大大降低。目前解决这一问题较为有效的方式是研发新的催化剂,但催化剂的合成和精确改性需要大量成本,这限制了其广泛的应用。因此,发明一种反应条件温和,效率高,稳定性好、成本低的室温降解臭氧方法,对于有效去除室内空气中的臭氧具有重要的实用价值。

技术实现要素:

4.本发明针对现有技术中的不足提供一种碳织物/锰氧化物复合材料的制备方法及其应用,以碳布、碳纤维等具有良好导电性和吸附性能的碳基织物为基材制备复合空气净化材料,提升现有室温降解臭氧技术的降解效率以及扩大适用范围,使室温降解臭氧技术符合条件温和,效率高,稳定性好和应用范围广等特点。

5.为实现上述目的,本发明提供如下技术方案:

6.一种碳织物/锰氧化物复合材料,以碳基织物为基材,负载锰氧化物,所述锰氧化物负载量为所述碳基织物质量的0.05-0.1%。

7.进一步地,所述碳基织物为疏水碳布、碳纸或碳纤维等碳基材料。

8.进一步地,所述锰氧化物为水溶性的高锰酸盐。

9.一种碳织物/锰氧化物复合材料的制备方法,包括以下步骤:

10.将高锰酸盐溶于水,得到含锰溶液;调节ph至1,使溶液呈酸性,有利于锰氧化物的负载;将碳基织物放入该溶液中,使其漂浮在溶液表面,恒温加热,取出碳基织物,清洗并烘干,即得碳织物/锰氧化物复合材料。

11.进一步地,所述锰氧化物与水的质量体积比为1g:(10-200) ml。

12.进一步地,所述加热温度为50-90℃,时间为0.5-2h。优选80℃, 0.5h。

13.进一步地,所述烘干温度为25-105℃。

14.一种碳织物/锰氧化物复合材料作为臭氧降解材料的应用。

15.本发明制备的复合材料是将锰氧化物负载于碳纤维织物上,碳纤维表面含氧基团及表面缺陷增加,加强基材吸附,将疏水表面改性为亲水表面。采用微波加热反应的方式将锰氧化物负载于基材上,将导电材料与活性催化剂复合,构建三相电化学系统,实现对臭氧的快速富集和高效降解。所构建的三相电催化系统能够提供气体-液体-固体三相反应界面,这完全改变了臭氧的分解机制,解决了传统两相催化技术受水分影响的缺点。同时操作方法简单、成本低、不引入其他污染物。

16.与现有技术相比,本发明具有以下有益效果:

17.1、本发明利用碳织物的良好导电性,使复合材料能够作为电解池的电极,再将疏水碳布的一面改性为亲水,构建一个三相电化学系统,同时结合了锰氧化物良好的催化氧化性能,利于臭氧催化氧化反应的高效进行。该方法解决了传统两相催化技术受水分影响的缺点,为室温臭氧降解开辟了一条新途径。

18.2、采用微波加热的方式将锰氧化物负载于基材上,制备工艺简单、成本低,易于大规模生产。

19.3、所发明的复合净化材料具有很好的柔韧性,便于制成多种形状,适合于多种形式的空气净化处理。

20.4、所发明的复合净化材料可以在室温下快速分解臭氧,净化成本低,且可长期连续作用。

21.5、利用上述复合净化材料所构建的三相电催化系统的臭氧降解效率是传统两相催化系统的47.6倍左右。

22.6、利用上述复合净化材料所构建的三相电催化系统的臭氧降解效率是未使用上述复合净化材料的三相催化系统的1.4倍左右。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本发明实施例1制得的碳织物/锰氧化物复合材料的能量色散x射线光谱图;左图为制得复合材料的sem形貌观测图,右图为复合材料的能量色散x射线光谱图;

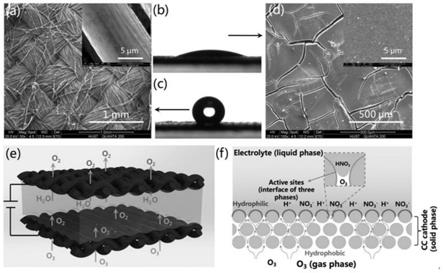

25.图2中(a)为本发明实施例1制得的碳织物/锰氧化物复合材料的疏水面场发射扫描电子显微镜表面照片;(b)为本发明实施例1 制得的碳织物/锰氧化物复合材料的亲水面接触角;(c)为本发明实施例1制得的碳织物/锰氧化物复合材料的疏水面接触角;(d)为本发明实施例1制得的碳织物/锰氧化物复合材料的亲水面场发射扫描电子显微镜表面照片;(e)为利用实施例1制得的碳织物/锰氧化物复合材料构建的三相电化学系统的宏观示意图;(f)为利用实施例 1制得的碳织物/锰氧化物复合材料构建的三相电化学系统的微观示意图;

26.图3中(a)为利用实施例1-4制得的碳织物/锰氧化物复合材料构建的三相电化学系统的臭氧降解实验结果;(b)为利用实施例1、 5、6制得的碳织物/锰氧化物复合材料构建的三相电化学系统的臭氧降解实验结果。

具体实施方式

27.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

28.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

29.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

30.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

31.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

32.本发明碳织物/锰氧化物复合材料的制备方法,包括以下步骤:

33.(1)将高锰酸盐溶于水中,充分搅拌后,形成酸性高锰酸盐溶液,调节ph至1,;

34.(2)加入碳织物基材,使其漂浮在溶液上;

35.(3)将步骤(2)所得溶液放入微波反应器进行80℃恒温加热,持续0.5h;

36.(4)将基材取出,清洗并干燥,即得复合材料成品。

37.上述的高锰酸盐为水溶性的高锰酸盐;碳织物基材为疏水碳布、碳纤维等碳基材料;高锰酸盐与水的质量体积比为1g:(10-200) ml;微波反应温度为50-90℃;反应时间为0.5-2h;干燥温度为室温

ꢀ‑

105℃。

38.所述室温指25℃。

39.本发明所有使用的化学品都为分析纯。

40.实施例1

41.在剧烈搅拌下将1g高锰酸钾(kmno4)溶于去离子水(150ml) 中20min,形成42.2mm kmno4溶液,调节ph至1。然后将一块尺寸为7

×

7cm的疏水碳布(约0.25g,中国台湾碳能科技股份有限公司) 放入所制备的溶液中,使其漂浮在溶液上,一面接触溶液,并将反应温度保持在80℃下0.5h。最后将碳布取出,用去离子水洗涤三次以去除残留的kmno4,并在105℃下干燥,制得碳织物/锰氧化物复合材料。

42.此时锰氧化物已包覆在基材表面,将复合材料记为mno

2-cc,用mno

2-cc构建三相电化学系统,设置系统为4v电压,电解液为 1m hno3溶液,臭氧气室厚度为10mm。(所述厚度是指反应装置中气室的厚度,也可以说是高度)

43.图1为本实施例制得的碳织物/锰氧化物复合材料的能量色散x 射线光谱图,从图中可以看出,在mno

2-cc样品的图线中,能够确认mn原子的负载质量介于0.05-0.1%之间,

表明锰离子已成功负载到碳织物底物上,也避免了锰离子的过度干扰。

44.图2a为本实施例制得的碳织物/锰氧化物复合材料的疏水面场发射扫描电子显微镜表面照片,可以看出具有有序的纹理结构,由直径为10μm的碳纤维束构成。

45.图2b为本实施例制得的碳织物/锰氧化物复合材料的亲水面接触角,为22.21

°

。证实了对疏水碳布改性成功。

46.图2c为本实施例制得的碳织物/锰氧化物复合材料的疏水面接触角,为139.56

°

。进一步证实了对疏水碳布改性成功。

47.图2d为本实施例制得的碳织物/锰氧化物复合材料的亲水面场发射扫描电子显微镜表面照片,可以观察到小纳米粒子随机分散在表面,证明锰离子成功负载在碳织物上。

48.图2e为利用本实施例制得的碳织物/锰氧化物复合材料构建的三相电化学系统的宏观示意图,从图中可以看出,改性后的碳织物用作电极,其中夹有电解质,亲水面接触电解液,而疏水面接触臭氧。

49.图2f为利用本实施例制得的碳织物/锰氧化物复合材料构建的三相电化学系统的微观示意图;从图中可以看出,该系统允许反应在液体相边缘发生,从而解决气体相中水分的负面影响。

50.实施例2

51.同实施例1,区别在于,电解液为2m hno3溶液。

52.实施例3

53.同实施例1,区别在于,电解液为0.1m hno3溶液。

54.实施例4

55.同实施例1,区别在于,电解液为0.01m hno3溶液。

56.实施例5

57.同实施例1,区别在于,臭氧气室厚度为15mm。

58.实施例6

59.同实施例1,区别在于,臭氧气室厚度为20mm。

60.图3中(a)为本发明实施例1-4制得的碳织物/锰氧化物复合材料构建的三相电化学系统的臭氧降解实验结果。可以明显看出,电解液浓度为2m和1m时,臭氧去除率均为98.2%,浓度为0.1m时臭氧去除率为45.3%,浓度为0.01m时臭氧去除率仅有1.2%,可以得知在一定范围内随着系统中电解液浓度的增加,臭氧分解率也随之增加。

61.图3中(b)为利用实施例1、5、6制得的碳织物/锰氧化物复合材料构建的三相电化学系统的臭氧降解实验结果。如图所示,三种不同气室厚度的反应系统在50min左右臭氧浓度均有大幅降低,10mm 气室去除率高达70%,15mm气室去除率为45%,10mm气室去除率仅为10%。可以看出,臭氧气室的厚度对臭氧分解效率有一定影响,臭厚气室中臭氧供应不足会减缓臭氧分解,而薄气层有利于气体扩散。

62.实施例7

63.同实施例1,区别在于,高锰酸盐与水的质量体积比为1g:10ml。得到的复合材料构建的三相催化系统臭氧去除率为98.0%。

64.实施例8

65.同实施例1,区别在于,高锰酸盐与水的质量体积比为1g:200ml。得到的复合材料

构建的三相催化系统臭氧去除率为97.8%。

66.实施例9

67.同实施例1,区别在于,微波反应温度为50℃;反应时间为2h。得到的复合材料构建的三相催化系统臭氧去除率为97.9%。

68.实施例10

69.同实施例1,区别在于,微波反应温度为90℃;反应时间为0.5h。得到的复合材料构建的三相催化系统臭氧去除率为98.1%。

70.对比例1

71.同实施例1,区别在于,不使用电解液,属于传统两相催化技术,由于水分的存在可能会占据活性位点,导致臭氧分解速率降低,实验表明传统两相催化技术臭氧去除率仅为2.1%,而本发明提出的三相催化系统臭氧去除率高达98.3%,约为前者的47.6倍,降解效率显著提升。

72.对比例2

73.同实施例1,区别在于,使用未经实施例1中处理的普通碳布构成的三相催化系统,由于碳布表面未经亲水改性处理,气体-液体接口接触不足,臭氧去除率仅为69.1%,而本发明提出的三相催化系统臭氧去除率高达98.3%,约为前者的1.4倍,降解效率优于前者。以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1