复合催化剂及其制备方法和制备氨基腈类有机物的方法与流程

1.本发明涉及有机合成技术领域,尤其涉及一种复合催化剂及其制备方法和制备氨基腈类有机物的方法。

背景技术:

2.6-氨基己腈是一种重要的化工中间体,是制备1,6-己二胺的关键原料。1,6-己二胺主要用于合成尼龙66和610树脂,也用以合成聚氨酯树脂、离子交换树脂和异氰酸酯,还可用于制备有机交联剂、黏合剂、环氧树脂固化剂等,以及用作纺织和造纸工业的稳定剂、漂白剂等。

3.1,6-己二胺可以通过己二腈加氢反应制得,也可以通过己内酰胺氨化反应合成6-氨基己腈,再进一步加氢制得。但几乎国内大规模生产己二胺的方法都是由己二腈出发的然而己二腈大部分来自于国外进口,成为了大规模生产己二胺的有待解决的难题。为此以己内酰胺为原料合成1,6-己二胺的工艺成为国内研究的热点。

4.cn112812020a公开了一种由己内酰胺生产己二胺的方法及其装置,以己内酰胺和氨气为原料,在300-500℃下进行催化氨化脱水反应制备6-氨基己腈,因反应温度高、己内酰胺易聚合,不可避免的在催化剂表面产生焦油和积碳等物质,导致己内酰胺转化率和6-氨基己腈选择性的降低,但固定床装置催化剂更换流程繁琐,不利于工业化。

5.cn111233704a公开了一种制备6-氨基己腈产品的方法,将己内酰胺、酸性溶液等按照一定的比例混合均匀后再加入反应釜加热搅拌进行反应;反应完后,减压脱除低沸物,重结晶得到6-氨基己酸盐;再将得到的6-氨基己酸盐、醇、氨化剂、脱水剂等按照一定比例混合均匀后加入反应釜加热搅拌进行反应;最后将反应液精馏,分离提纯得到6-氨基己腈。该方法将会产生大量有机废酸,且该过程涉及的流程较为繁琐,不利于工业化实施。

6.cn111004148a公开了一种气相法制备6-氨基己腈的方法,将己内酰胺加热汽化成蒸汽再和热氨气按一定摩尔比混合后在催化剂存在的条件下进行氨化脱水反应,制备6-氨基己腈。该方法采用预热器直接蒸发己内酰胺的方法,己内酰胺的蒸发温度高达320~365℃。该反应过程由于己内酰胺液体在高温条件下会自聚结焦,易堵塞预热器和反应器,设备长周期运行困难。

7.cn113105362a公开了一种气相法制备6-氨基己腈的装置及方法,该方法虽然将流化床反应器和再生器连用,能够实现催化剂的再生利用,避免因催化剂失活造成装置运行稳定性差的问题,但是流化床装置催化剂磨损大、易粉化等缺点,不利于长周期运行。

8.cn106220512b公开了一种制备丁二胺的方法,以丁二酸铵为原料,通过两步脱水反应和加氢反应获得丁二胺。丁二酸铵由铵根离子耐受型产丁二酸大肠杆菌在厌氧条件下制得。通过分离大肠杆菌得到丁二酸铵水溶液粗品,再经过离心、超滤和过活性炭柱得到丁二酸铵水溶液。最后进行两步脱水反应和加氢反应获得丁二胺。但是存在该工艺过程繁琐,不易分离产品中菌体、色素和蛋白质,产品收率低等问题,不利于工业化。

9.cn109536542a公开了一种1,5-戊二胺的制备方法。通过赖氨酸发酵过程中接入含

有赖氨酸脱羧酶菌株的种子液,进行混合发酵,得到1,5-戊二胺粗品。但是产品戊二胺对微生物毒性大从而不利发酵的进行,效率低,纯化产品过程繁琐,成本高。

10.为此,对于现有技术均存在工艺流程繁琐,固定床装置存在局部热点易结焦、催化剂更换流程繁琐,流化床装置催化剂磨损大、易粉化,生物法分离工序复杂、效率低等问题,需要开发一种新的氨基腈类有机物制备工艺。

技术实现要素:

11.鉴于现有技术中存在的问题,本发明提供一种复合催化剂及其制备方法和制备氨基腈类有机物的方法,其中制得催化剂兼具催化活性和磁稳定性,能够较好地应用在磁稳定床制备氨基腈类有机物的方法中,所采用的磁稳定床兼有固定床和流化床的许多优点。与流化床相比,外加磁场可有效控制相间返混和颗粒流失现象;与固定床相比,磁稳定床可以使用小颗粒催化剂而不造成过高压降,均匀的空隙度可使床层不宜产生沟流和局部热点。此外,磁稳定床还可以在较宽的范围内稳定操作,改善相间传质。

12.为达此目的,本发明采用以下技术方案:

13.第一方面,本发明提供一种用于制备氨基腈类有机物的复合催化剂的制备方法,所述制备方法包括:

14.(1)在第一温度下混合磁性物质盐类溶液和沉淀剂,进行沉淀反应,得到磁性流体;

15.(2)将所述磁性流体分散在水中,并滴加硅源、铝源和磷源的混合溶液,进行水热晶化,得到晶化产物;

16.(3)所述晶化产物经干燥和焙烧,得到所述复合催化剂。

17.本发明通过上述方法制备复合催化剂,通过共沉淀法制备磁性流体,并后续与硅铝磷催化剂共同晶化,既具有磁性又不会降低原始硅铝磷催化剂的催化活性和选择性,使该催化剂能够较好地应用在磁稳定床中。

18.优选地,步骤(1)中所述磁性物质盐类溶液包括硫酸铁、硫酸镍、硫酸钴、氯化铁、氯化镍、氯化钴、磷酸铁、磷酸镍、磷酸钴、硝酸铁、硝酸镍或硝酸钴中的任意一种或至少两种的组合,其中典型但非限制性的组合为硫酸铁和硫酸镍的组合,硫酸钴和硝酸镍的组合,硫酸铁和硫酸钴的组合,磷酸镍和硫酸镍的组合,硫酸铁和硝酸镍的组合。

19.优选地,所述磁性物质盐类溶液中磁性离子的浓度为0.1~5%,例如可以是0.1%、0.2%、0.5%、0.8%、1.0%、1.2%、1.5%、2.0%、2.5%、3.0%、4.0%或5.0%等。

20.优选地,所述第一温度为60~70℃,例如可以是60℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃或70℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

21.优选地,所述沉淀剂包括氨水。

22.优选地,所述氨水的浓度为0.1~3%,例如可以是0.1%、0.2%、0.5%、0.8%、1.0%、1.2%、1.5%、2.0%、2.5%或3.0%等。

23.优选地,步骤(1)所述混合包括将沉淀剂滴加至混合磁性物质盐类溶液中。

24.优选地,所述沉淀剂调节体系的ph值8~10,例如可以是8、8.3、8.5、8.7、8.9、9.2、9.4、9.6、9.8或10等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25.优选地,所述沉淀反应的时间为1.5~2.5h,例如可以是1.5h、1.7h、1.8h、1.9h、2h、2.1h、2.2h、2.3h、2.4h或2.5h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

26.优选地,所述沉淀反应之后还依次包括冷却、固液分离和洗涤,得到磁性流体。

27.优选地,所述洗涤包括依次进行的乙醇冲洗至少三次和水洗至中性。

28.优选地,步骤(2)中所述硅源包括二氧化硅水凝胶。

29.优选地,所述硅源与磁性流体的质量比为1:0.05~0.5,例如可以是1:0.05、1:0.08、1:0.1、1:0.12、1:0.15、1:0.2、1:0.25、1:0.3、1:0.4或1:0.5等。

30.优选地,所述铝源包括氧化铝、异丙醇铝或拟薄水铝石中的任意一种或至少两种的组合,其中典型但非限制性的组合为氧化铝和异丙醇铝的组合,氧化铝和拟薄水铝石的组合,拟薄水铝石和异丙醇铝的组合。

31.优选地,所述磷源包括磷酸、次磷酸、磷酸单烷基酯、磷酸二烷基酯、磷酸三烷基酯、磷酸二氢铵、磷酸氢铵、磷酸铵、聚磷酸铵、磷酸钙或磷酸镁中的任意一种或至少两种的组合,其中典型但非限制性的组合为磷酸和次磷酸的组合,磷酸和磷酸单烷基酯的组合,磷酸二烷基酯和次磷酸的组合,磷酸和磷酸二氢铵的组合。

32.优选地,所述硅源、铝源和磷源中硅、铝和磷的摩尔比为1:0.01~1:0.1~2,例如可以是1:0.01:0.1、1:0.03:0.1、1:0.05:0.1、1:0.1:0.1、1:0.5:0.1、1:1:0.1、1:0.05:0.3或1:0.1:2等。

33.优选地,所述混合溶液中溶剂包括水。

34.优选地,所述水热晶化的温度为150~200℃,例如可以是150℃、156℃、162℃、167℃、173℃、178℃、184℃、189℃、195℃或200℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35.优选地,所述水热晶化的时间为4~8h,例如可以是4h、4.5h、4.9h、5.4h、5.8h、6.3h、6.7h、7.2h、7.6h或8h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36.优选地,步骤(3)中所述干燥和焙烧包括依次进行的第一干燥、第一焙烧、第二干燥和第二焙烧。

37.本发明优选经过两次干燥和两次焙烧步骤,能够更好地保障复合催化剂的强度以及催化性能。

38.优选地,所述第一干燥的温度为50~150℃,例如可以是50℃、62℃、73℃、84℃、95℃、106℃、117℃、128℃、139℃或150℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

39.优选地,所述第一干燥的时间为5~24h,例如可以是5h、8h、10h、12h、14h、16h、18h、20h、22h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40.优选地,所述第一焙烧的温度为300~800℃,例如可以是300℃、356℃、412℃、467℃、523℃、578℃、634℃、689℃、745℃或800℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

41.优选地,所述第一焙烧的时间为10~24h,例如可以是10h、12h、14h、15h、17h、18h、20h、21h、23h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

42.优选地,所述第二干燥的温度为80~180℃,例如可以是80℃、92℃、103℃、114℃、125℃、136℃、147℃、158℃、169℃或180℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

43.优选地,所述第二干燥的时间为3~24h,例如可以是3h、6h、8h、10h、13h、15h、17h、20h、22h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

44.优选地,所述第二焙烧的温度为400~1000℃,例如可以是400℃、467℃、534℃、600℃、667℃、734℃、800℃、867℃、934℃或1000℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

45.优选地,所述第二焙烧的时间为1~24h,例如可以是1h、4h、7h、9h、12h、14h、17h、19h、22h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

46.作为本发明第一方面优选的技术方案,所述制备方法包括如下步骤:

47.(1)在60~70℃下向磁性物质盐类溶液中滴加浓度为0.1~3%的氨水,调节ph值至8~10,进行沉淀反应1.5~2.5h,得到磁性流体;

48.(2)将所述磁性流体分散在水中,并滴加二氧化硅水凝胶、铝源和磷源的混合溶液,150~200℃进行水热晶化4~8h,得到晶化产物;

49.(3)所述晶化产物经50~150℃第一干燥5~24h、300~800℃第一焙烧10~24h、80~180℃第二干燥3~24h和400~1000℃第二焙烧1~24h,得到所述复合催化剂。

50.第二方面,本发明提供一种复合催化剂,所述复合催化剂根据第一方面所述的制备方法制得。

51.优选地,所述复合催化剂中含有硅铝磷分子筛。

52.优选地,所述复合催化剂中硅、铝和磷的摩尔比为1:0.01~1:0.1~2,例如可以是1:0.01:0.1、1:0.03:0.1、1:0.05:0.1、1:0.1:0.1、1:0.5:0.1、1:1:0.1、1:0.05:0.3或1:0.1:2等。

53.优选地,所述复合催化剂中磁性物质包括镍、镍氧化物、铁、铁氧化物、钴或钴氧化物中的任意一种或至少两种的组合,其中典型但非限制性的组合为镍和镍氧化物的组合,镍和铁的组合,铁和铁氧化物的组合,钴氧化物和镍氧化物的组合,镍和钴的组合。

54.优选地,所述复合催化剂中磁性物质的含量为5~25wt%,例如可以是5wt%、8wt%、10wt%、12wt%、14wt%、17wt%、19wt%、21wt%、23wt%或25wt%等,优选为5~15wt%。

55.第三方面,本发明提供一种磁稳定床制备氨基腈类有机物的方法,所述方法采用第二方面所述的复合催化剂进行,所述方法包括:

56.氨气和内酰胺通入磁稳定床反应器中,在含硅、铝、磷和磁性物质的复合催化剂和磁场下进行反应,得到氨基腈类有机物。

57.本发明提供的磁稳定床制备氨基腈类有机物的方法复合含硅、铝和磷的催化剂,提供了高选择性和催化活性的催化剂组分,同时磁性物质能够与磁场相互作用,产生均匀的孔隙度,使床层不宜产生沟流和局部热点,进一步提高选择性和催化活性。

58.优选地,所述复合催化剂中含有硅铝磷分子筛。

59.优选地,所述复合催化剂中硅、铝和磷的摩尔比为1:0.01~1:0.1~2,例如可以是1:0.01:0.1、1:0.03:0.1、1:0.05:0.1、1:0.1:0.1、1:0.5:0.1、1:1:0.1、1:0.05:0.3或1:

0.1:2等。

60.优选地,所述复合催化剂中磁性物质包括镍、镍氧化物、铁、铁氧化物、钴或钴氧化物中的任意一种或至少两种的组合,其中典型但非限制性的组合为镍和镍氧化物的组合,镍和铁的组合,铁和铁氧化物的组合,钴氧化物和镍氧化物的组合,镍和钴的组合。

61.优选地,所述复合催化剂中磁性物质的含量为5~25wt%,例如可以是5wt%、8wt%、10wt%、12wt%、14wt%、17wt%、19wt%、21wt%、23wt%或25wt%等,优选为5~15wt%。

62.本发明进一步优选磁性物质的含量在特选范围,不仅不影响原始硅铝磷分子筛的活性,而且能够为整个催化剂带来磁性,避免了磁性物质引入对原始催化剂催化活性的影响,由于复合催化剂具有磁性从而在反应过程中能够避免沟流和局部过热的情况下,进一步提升了选择性和转化率。

63.优选地,所述反应为氨化脱水反应。

64.优选地,所述反应的温度为300~500℃,例如可以是300℃、323℃、345℃、367℃、389℃、412℃、434℃、456℃、478℃或500℃等。

65.优选地,所述反应的压力为0.1~3mpa,例如可以是0.1mpa、0.5mpa、0.8mpa、1.1mpa、1.4mpa、1.8mpa、2.1mpa、2.4mpa、2.7mpa或3mpa等,优选为0.1~1mpa。

66.优选地,所述内酰胺的重时空速为0.1~10h-1

,例如可以是0.1h-1

、1.2h-1

、2.3h-1

、3.4h-1

、4.5h-1

、5.6h-1

、6.7h-1

、7.8h-1

、8.9h-1

或10h-1

等,优选为0.5~5h-1

。

67.优选地,所述氨气与内酰胺的摩尔比为(3~50):1,例如可以是3:1、9:1、14:1、19:1、24:1、30:1、35:1、40:1、45:1或50:1等,优选为(5~20):1。

68.优选地,所述反应的磁场强度为100~800奥斯特,例如可以是100奥斯特、178奥斯特、256奥斯特、334奥斯特、412奥斯特、489奥斯特、567奥斯特、645奥斯特、723奥斯特或800奥斯特等,优选为100~500奥斯特。

69.优选地,所述氨气先预热后再与内酰胺混合,混合的气体经气化后再通入磁稳定床反应器中。

70.优选地,所述氨气预热后的温度为200~400℃,例如可以是200℃、220℃、230℃、250℃、260℃、300℃、320℃、350℃或400℃等。

71.优选地,所述气化的温度为300~500℃,例如可以是300℃、320℃、350℃、380℃、400℃、420℃、450℃、480℃或500℃等。

72.优选地,所述气化之前内酰胺的温度为0~220℃,例如可以是0℃、20℃、22℃、25℃、30℃、50℃、60℃、75℃、80℃、100℃、120℃、150℃、160℃、180℃、200℃或220℃等。优选通过上述参数的组合,进一步与复合催化剂和磁场相组合,显著提高了催化活性和选择性。

73.优选地,所述内酰胺为丁内酰胺、戊内酰胺或己内酰胺中的任意一种。

74.优选地,所述氨基腈类有机物为4-氨基丁腈、5-氨基戊腈或6-氨基己腈中的任意一种。

75.作为本发明第三方面优选的技术方案,所述方法包括:

76.按摩尔比(3~50):1将氨气和内酰胺通入磁稳定床反应器中,内酰胺的重时空速为0.1~10h-1

,在复合催化剂、100~800奥斯特磁场、0.1~3mpa和300~500℃条件下进行反应,得到氨基腈类有机物。

77.所述复合催化剂中硅、铝和磷的摩尔比为1:0.01~1:0.1~2;所述复合催化剂中磁性物质的含量为5~25wt%。

78.与现有技术相比,本发明至少具有以下有益效果:

79.(1)本发明提供的磁稳定床制备氨基腈类有机物的方法可以使用小颗粒催化剂而不造成过高压降,均匀的空隙度可使床层不宜产生沟流和局部热点;

80.(2)本发明提供的磁稳定床制备氨基腈类有机物的方法可以在较宽的范围内稳定操作,且反应传质和传热效率高;

81.(3)本发明提供的复合催化剂克服了原有催化剂不具有磁性的缺陷,通过复合催化剂既能够适用于磁稳定床,又保障了催化剂的活性,内酰胺的转化率在90%以上,优选在95%以上,氨基腈类有机物的选择性在91%以上,优选在96%以上,且催化剂的单程寿命达到4000h以上,甚至可达5000h以上。

附图说明

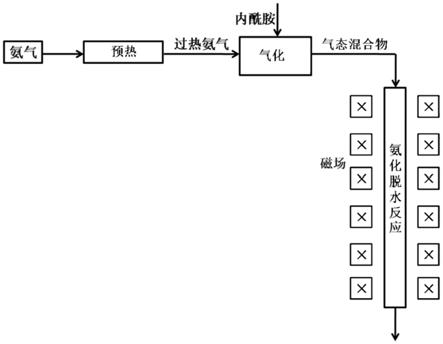

82.图1是本发明实施例1提供的磁稳定床制备氨基腈类有机物的方法流程示意图。

具体实施方式

83.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

84.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

85.本发明提供的磁稳定床制备氨基腈类有机物的方法如图1所示,所述方法包括如下步骤:

86.氨气预热形成过热氨气,将过热氨气和内酰胺气化后的气态混合物再通入磁稳定床反应器中,在复合催化剂和磁场作用下进行氨化脱水反应,得到氨基腈类有机物。

87.实施例1

88.本实施例提供一种磁稳定床制备6-氨基己腈的方法,所述方法包括:

89.氨气先预热至350℃后的过热氨气,再与100℃的己内酰胺混合,混合的气体经450℃气化后再通入磁稳定床反应器中;

90.将氨气与己内酰胺的气态混合物泵入装填有复合催化剂(硅、铝和磷的摩尔比为1:0.5:0.2,nio占比10wt%的硅铝磷分子筛复合催化剂)的磁稳定床反应器内,进行氨化脱水反应,其中己内酰胺重时空速为8.0h-1

、氨气与己内酰胺的摩尔比为10:1,反应温度为400℃,反应压力为0.8mpa,磁场强度300奥斯特,反应结束后,冷却得到氨化液。

91.本实施例中复合催化剂的制备方法包括如下步骤:

92.(1)在65℃下向浓度为0.5%的硝酸镍溶液中滴加浓度为0.2%的氨水,调节ph值至9,进行沉淀反应2.0h,冷却至室温后,过滤,固相经乙醇冲洗三次、再用蒸馏水反复冲洗至中性为止,得到磁性流体;

93.(2)将所述磁性流体分散在水中,并滴加二氧化硅水凝胶、三氯化铝和磷酸的混合溶液(硅、铝和磷的摩尔比为1:0.5:0.2,二氧化硅水凝胶与磁性流体的质量比为1:0.08),180℃进行水热晶化5h,得到晶化产物;

94.(3)所述晶化产物经100℃第一干燥15h、600℃第一焙烧15h、120℃第二干燥18h和

800℃第二焙烧18h,得到所述复合催化剂。

95.实施例2

96.本实施例与实施例1的不同之处仅在于磁性材料为fe3o4(磁性物质盐类溶液为硫酸铁溶液)。

97.实施例3

98.本实施例与实施例1的不同之处仅在于磁性材料为coo(磁性物质盐类溶液为硫酸钴溶液)。

99.实施例4

100.本实施例与实施例1的不同之处仅在于磁性材料nio的占比为5wt%(二氧化硅水凝胶与磁性流体的质量比为1:0.03)。

101.实施例5

102.本实施例与实施例1的不同之处在于磁性材料nio的占比为15wt%(二氧化硅水凝胶与磁性流体的质量比为1:0.6)。

103.实施例6

104.本实施例与实施例1的不同之处在于复合催化剂,其中,硅、铝和磷的摩尔比为1:0.01:0.1。

105.实施例7

106.本实施例与实施例1的不同之处在于复合催化剂,其中,硅、铝和磷的摩尔比为1:0.1:0.5。

107.实施例8

108.本实施例与实施例1的不同之处在于复合催化剂,其中,硅、铝和磷的摩尔比为1:1:2。

109.实施例9

110.本实施例与实施例1的不同之处在于己内酰胺重时空速为0.5h-1

。

111.实施例10

112.本实施例与实施例1的不同之处在于己内酰胺重时空速为5h-1

。

113.实施例11

114.本实施例与实施例1的不同之处在于氨气与己内酰胺的摩尔比为5:1。

115.实施例12

116.本实施例与实施例1的不同之处在于氨气与己内酰胺的摩尔比为15:1。

117.实施例13

118.本实施例与实施例1的不同之处在于氨气与己内酰胺的摩尔比为20:1。

119.实施例14

120.本实施例与实施例1的不同之处在于反应温度为300℃。

121.实施例15

122.本实施例与实施例1的不同之处在于反应温度为350℃。

123.实施例16

124.本实施例与实施例1的不同之处在于反应温度为500℃。

125.实施例17

126.本实施例与实施例1的不同之处在于反应压力为0.1mpa。

127.实施例18

128.本实施例与实施例1的不同之处在于反应压力为1mpa。

129.实施例19

130.本实施例与实施例1的不同之处在于反应磁场强度为100奥斯特。

131.实施例20

132.本实施例与实施例1的不同之处在于反应磁场强度为500奥斯特。

133.实施例21

134.本实施例与实施例1的不同之处仅在于:第一次干燥温度为50℃,时间为5h,第一次焙烧温度为300℃,时间为10h;第二次干燥温度为80℃,时间为3h,第二次焙烧温度为400℃,时间为1h。

135.实施例22

136.本实施例与实施例1的不同之处仅在于:第一次干燥温度为150℃,时间为24h,第一次焙烧温度为800℃,时间为24h;第二次干燥温度为180℃,时间为24h,第二次焙烧温度为1000℃,时间为24h。

137.对比例1

138.本实施例与实施例1的不同之处在于催化剂中不含nio。

139.对比例2

140.本实施例与实施例1的不同之处在于反应器不加磁场(即使用固定床装置),己内酰胺转化率86.7%、6-氨基己腈选择性89.8%,催化剂单程寿命3500h。

141.采用气相色谱定量分析检测己内酰胺的转化率和6-氨基己腈的选择性,并评估催化剂的单程使用寿命。

142.以上实施例和对比例的测试结果如表1所示。

143.表1

144.[0145][0146]

实施例23

[0147]

本实施例提供一种磁稳定床制备4-氨基丁腈的方法,所述方法包括:

[0148]

氨气先预热至400℃后再与200℃的丁内酰胺混合,混合的气体经300℃气化后再通入磁稳定床反应器中;

[0149]

将氨气与丁内酰胺的气态混合物泵入装填有复合催化剂(硅、铝和磷的摩尔比为1:0.4:0.2,氧化镍占比11wt%,其余为硅铝磷分子筛)的磁稳定床反应器内,进行氨化脱水

反应,其中丁内酰胺重时空速为5.0h-1

、氨气与丁内酰胺的摩尔比为6:1,反应温度为400℃,反应压力为0.8mpa,磁场强度300奥斯特,反应结束后,冷却得到氨化液。

[0150]

丁内酰胺转化率94.4%、4-氨基丁腈选择性91.7%,催化剂单程寿命4450h。

[0151]

实施例24

[0152]

本实施例提供一种磁稳定床制备5-氨基戊腈的方法,所述方法包括:

[0153]

氨气先预热至400℃后再与200℃的戊内酰胺混合,混合的气体经300℃气化后再通入磁稳定床反应器中;

[0154]

将氨气与戊内酰胺的气态混合物泵入装填有复合催化剂(硅、铝和磷的摩尔比为1:0.4:0.1,氧化钴占比8wt%的硅铝磷分子筛复合催化剂)的磁稳定床反应器内,进行氨化脱水反应,其中戊内酰胺重时空速为3.0h-1

、氨气与戊内酰胺的摩尔比为4:1,反应温度为350℃,反应压力为0.3mpa,磁场强度400奥斯特,反应结束后,冷却得到氨化液。

[0155]

戊内酰胺转化率93.3%、5-氨基戊腈选择性92.9%,催化剂单程寿命4550h。

[0156]

综合表1和实施例23~24可以看出如下几点:本发明提供的磁稳定床制备氨基腈类有机物的方法能够取得较好的选择性、转化率,且具有优良的催化剂寿命,其中内酰胺转化率在90%以上,优选在95%以上;氨基腈类有机物的选择性在91%以上,优选在96%以上,且催化剂寿命在4000h以上。

[0157]

综合实施例1和对比例1~2可以看出,本发明通过采用带磁性物质的复合催化剂能够实现催化剂在磁稳定床中呈悬浮状态,选择性、转化率和催化剂寿命均高。

[0158]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1