一种具有CO2高效循环捕集功能的钙铝基固废载体材料及其制备方法

一种具有co2高效循环捕集功能的钙铝基固废载体材料及其制备方法

技术领域

1.本发明属于二氧化碳的固化技术领域,具体涉及一种具有co2高效循环捕集功能的钙铝基固废载体材料及其制备方法。

背景技术:

2.随着全球碳排放的增加,温室效应引起的包括冰川融化、海平面上升以及全球气候复杂多变等诸多问题日益凸显。据统计,全球每年因化石原料燃烧向大气中排放的co2高达200亿吨,而化石燃料电厂所排放的co2占到了co2排放总量的 30%,通过对工业烟气中co2进行高效捕集固定,将能极大地缓解温室效应。

3.co2捕集、利用与封存技术是大规模减少温室气体排放可行的方法。捕集后的二氧化碳具有多种利用途径,比如可以注入储油层提高原油采集率,可以通过电化学法制备友好型高分子化合物,也可以用于农作物光合作用吸收等。目前co2捕集技术主要包括:(1)燃烧前捕集:直接将化石燃料重整反应为氢气和co2,对其进行收集利用。但目前整体煤气化联合循环技术依然不够成熟,大规模工程应用可靠性不足。(2)富氧燃烧法捕集:富氧燃烧法利用高浓度氧气将烟气燃料充分燃烧得到高浓度co2收集利用,然而较高的燃烧温度以及大量的高纯氧需求给耐火材料的使用和制氧技术的应用带来了挑战。(3)燃烧后捕集:通过对工业排放烟气co2进行负载固定,实现co2的捕集。该方法易于实现,因而被广泛采用。其中钙基碳载体煅烧捕集co2技术由于载体来源广泛,使用成本较低,不仅可实现co2捕集,还能吸收二氧化硫等废气,能够高附加值利用,具有显著优势。

4.然而钙基碳载体在进行碳捕集过程中会在颗粒表面形成致密的碳酸钙反应层,使co2渗入载体反应的扩散阻力增加,抑制了co2的进一步反应捕集,导致co2捕集效率较低。此外,钙基碳载体煅烧捕集co2技术在应用中,钙基碳载体捕集活性往往随循环次数增加而衰减,其主要原因是多次循环煅烧后,碳载体的烧结使钙基碳载体大量孔结构出现坍塌、阻塞,在捕集过程中阻碍了co2分子在钙基碳载体内部的扩散,从而阻止了进一步固化反应的进行。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种具有co2高效循环捕集功能的钙铝基固废载体材料及其制备方法,该固废载体材料对co2捕集活性高,并且多次循环煅烧对co2捕集性能稳定。

6.为解决上述技术问题,本发明提供的技术方案是:

7.提供一种具有co2高效循环捕集功能的钙铝基固废载体材料,其由以下质量份配比的原料湿磨得到:再生混凝土60-80份,赤泥20-30份,铝渣10-25份,电石渣20-45份,花甲壳粉5-10份,三异丙醇胺2-5份,聚羧酸减水剂3-5份,水 1000-1500份。本发明的钙铝基固废载体材料为以上材料湿磨得到的液相材料,其中三异丙醇胺为助磨剂。

8.按上述方案,所述再生混凝土粒径<80μm,其中cao含量不低于30%,al2o3含量不低于10%。

9.按上述方案,所述赤泥粒径<80μm,其中cao含量不低于15%,al2o3含量不低于25%。

10.按上述方案,所述铝渣粒径<80μm,其中al2o3含量不低于35%。

11.按上述方案,所述电石渣粒径<80μm,其中cao含量不低于60%。

12.按上述方案,所述花甲壳粉粒径<45μm,其中caco3含量不低于90%。花甲壳粉表面羟基和羧基可实现分散稳定作用。

13.按上述方案,所述聚羧酸减水剂减水率不低于25%。聚羧酸减水剂能够起到分散稳定作用。

14.按上述方案,所述钙铝基固废载体材料中固体颗粒粒径为0.2-0.5μm。

15.按上述方案,所述湿磨工艺条件为:15-30℃下以600-800rpm的速率湿磨1-2h,球料比为4-6:1,研磨球级配为5mm:2mm:1mm:0.5mm=2:2-3:4-5:1 (质量比)。

16.本发明还包括上述具有co2高效循环捕集功能的钙铝基固废载体材料的制备方法,具体步骤如下:

17.1)按以下质量份配比称取原料,备用:再生混凝土60-80份,赤泥20-30份,铝渣10-25份,电石渣20-45份,花甲壳粉5-10份,三异丙醇胺2-5份,聚羧酸减水剂3-5份,水1000-1500份;

18.2)将步骤1)称取的原料依次加入湿磨机中进行湿磨得到具有co2高效循环捕集功能的钙铝基固废载体材料。

19.以及上述具有co2高效循环捕集功能的钙铝基固废载体材料在储存固定工业废气中co2方面的应用。

20.本发明还包括上述具有co2高效循环捕集功能的钙铝基固废载体材料的使用方法:所述具有co2高效循环捕集功能的钙铝基固废载体材料直接用于捕集co2,捕集co2环境温度为600-700℃,捕集时间0.5-1h,并且在捕集co2后重复煅烧、湿磨过程用于对co2进行循环捕集。

21.按上述方案,所述煅烧工艺条件为:室温下以5-10℃1m11的升温速率升温至 700-800℃,保温2-3h。

22.按上述方案,所述湿磨工艺条件为:15-30℃下以600-800rpm的速率湿磨1-2h,球料比为4-6:1,研磨球级配为5mm:2mm:1mm:0.5mm=2:2-3:4-5:1。

23.本技术提供的钙铝基固废载体材料中有效碳捕集组分包括水化铝酸钙、水化硅酸钙和氢氧化钙等,水化铝酸钙主要来自于电石渣中的氢氧化钙和赤泥中铝酸的反应产物,水化硅酸钙主要来自于再生混凝土主要组分,氢氧化钙主要来自于电石渣组分。通过湿磨处理能够降低碳捕集材料粒径,增加载体材料比表面积,并显著提高co2捕集活性。所述钙铝基固废载体材料捕集co2后,水化铝酸钙可发生碳化反应生成钙铝类水滑石ca-al-co3(ca4al2co3(oh)

12

·

6h2o),通过第一次煅烧, ca-al-co3分解得到ca-al-o(ca

12

al

14o33

)结构,利用煅烧反应后生成的钙铝基材料增加铝相骨架含量来提升抗烧结性能,提升循环煅烧后载体材料的结构稳定性,从而提升钙铝基材料经多次循环煅烧后的捕集活性,通过湿磨处理后可再次捕集 co2,以此方式多次煅烧、湿磨、捕集可实现循环碳捕集。

24.本技术的钙铝基固废载体材料多次循环后性能得以保持甚至提高的原因在于:一方面,湿磨钙铝基固废载体材料捕集co2后含有的ca-al-co3,经煅烧后会转变为ca-al-o结构,增加的铝相骨架将显著提升其抗烧结性能,增强材料多次循环煅烧后的捕集活性;另一方面,煅烧后的ca-al-o结构具有记忆效应,湿磨处理后重新反应生成ca-al-oh结构,化学反应的发生将会提升湿磨效率,增加捕集材料比表面积来增强碳循环捕集能力。本发明通过以钙铝基固废载体材料作为钙基碳捕集材料,通过湿磨方法提高碳捕集材料比表面积,提高碳捕集效率,同时通过固废载体材料组分中水化铝酸钙碳酸化,煅烧再分解,得到ca-al-o(ca

12

al

14o33

)结构,此时钙铝基材料相比传统钙基材料液相转变温度增加,抗烧结性能显著提升。

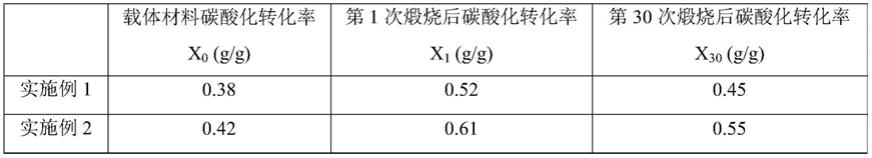

25.本发明的有益效果在于:1、本发明提供的钙铝基固废载体材料对co2捕集活性高,并且多次循环煅烧对co2捕集性能稳定(该钙铝基固废载体材料co2吸收量为0.38-0.42g1g,经第一次煅烧并湿磨处理后co2吸收量为0.52-0.61g1g,第 30次循环煅烧并湿磨处理后co2吸收量为0.45-0.55g1g),解决常规钙基碳载体煅烧捕集co2捕集效率低、捕集活性随循环次数显著衰减等问题。2、本发明以全固废材料(再生混凝土、赤泥、铝渣、电石渣、花甲壳粉)作为碳循环捕集载体原料,成本低,并且有效实现固废资源综合功能化利用。

附图说明

26.图1为本发明实施例1所制备的湿磨后钙铝基固废载体材料的xrd图;

27.图2为实施例1所制备的湿磨后钙铝基材料经第一次煅烧后的xrd图。

具体实施方式

28.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

29.本发明实施例所用赤泥中值粒径为30μm,其中cao含量为15%,al2o3含量为25%;所用铝渣中值粒径为20μm,其中al2o3含量为42%;所用电石渣中值粒径为20μm,其中cao含量为64%;所用花甲壳粉中值粒径为12μm,其中caco3含量为95%;所用聚羧酸减水剂为市售,减水率为25%。

30.实施例1

31.一种钙铝基固废载体材料,其制备方法如下:按重量份计,将再生混凝土(c40 预制混凝土标准养护180d后粉磨得到,中值粒径25μm,cao含量35%,al2o3含量15%)60份、赤泥20份、铝渣10份、电石渣20份、花甲壳粉5份,三异丙醇胺2份、聚羧酸减水剂3份和水1000份依次置入湿磨机中后,15℃下以 600rpm的速率湿磨1h,球料比为4:1,研磨球级配为5mm:2mm:1mm: 0.5mm=2:3:4:1,湿磨后液相的载体材料中固体颗粒粒径为0.5μm。

32.本实施例所制备的钙铝基固废载体材料的xrd图如图1所示,其有效碳捕集组分包括水化铝酸钙、水化硅酸钙和氢氧化钙等。

33.本实施例所制备的钙铝基固废载体材料用于工业废气中co2的储存固定,在 20%co2180%n2气氛(体积百分比)下于600℃捕集co20.5h后,通过第一次煅烧 (室温下以5℃1m11的升温速率升温至700℃,保温2h)得到ca-al-o(ca

12

al

14o33

) 结构(xrd图如图2所示),然后通过第二次湿磨处理(湿磨条件与本实施例湿磨条件相同)后,再次捕集co2,以此方式

多次煅烧、湿磨、捕集可实现循环碳捕集。

34.本实施例中所述钙铝基固废载体材料co2吸收量为0.38g1g,经第一次煅烧并湿磨处理后co2吸收量为0.52g1g,第30次循环煅烧并湿磨处理后co2吸收量为 0.45g1g。

35.图1为实施例1所制备的湿磨后钙铝基固废载体材料的xrd图,图2为实施例1所制备的湿磨后钙铝基材料经第一次煅烧后的xrd图。可以看出,湿磨后有效固碳组分包括水化铝酸钙、水化硅酸钙、氢氧化钙等组分。经1次煅烧后,除含有大量氧化钙组分外,反应还生成了ca-al-o结构(ca

14

al

12o33

)。

36.实施例2

37.一种钙铝基固废载体材料,其制备方法如下:按重量份计,将再生混凝土(c40 预制混凝土标准养护180d后粉磨得到,中值粒径20μm,cao含量40%,al2o3含量20%)80份、赤泥30份、铝渣25份、电石渣45份、花甲壳粉10份,三异丙醇胺5份、聚羧酸减水剂5份和水1500份依次置入湿磨机中后,30℃下以800rpm 的速率湿磨2h,球料比为6:1,研磨球级配为5mm:2mm:1mm:0.5mm=2: 2:5:1,湿磨后所得液相材料中固体颗粒粒径为0.2μm。

38.本实施例所制备的钙铝基固废载体材料有效碳捕集组分包括水化铝酸钙、水化硅酸钙和氢氧化钙。

39.本实施例所制备的钙铝基固废载体材料用于工业废气中co2的储存固定,在 15%co2185%n2气氛下(体积百分比)于700℃捕集co21h后,通过第一次煅烧 (室温下以10℃1m11的升温速率升温至800℃,保温3h)得到ca-al-o(ca

12

al

14o33

) 结构,然后通过第二次湿磨处理(湿磨条件与本实施例湿磨条件相同)后,可再次捕集co2,以此方式多次煅烧、湿磨、捕集可实现循环碳捕集。

40.本实施例中所述钙铝基固废载体材料co2吸收量为0.42g1g,经第一次煅烧并湿磨处理后co2吸收量为0.61g1g,第30次循环煅烧并湿磨处理后co2吸收量为 0.55g1g。

41.采用zetas1zer na1o s90型激光粒度分析仪,对实施例1和2中所述钙铝基固废载体材料的中值粒径进行测定。测试结果如表1所示。

42.表1

[0043] 湿磨前中值粒径1μm湿磨产物粒径1μm实施例112.50.5实施例29.20.2

[0044]

表2可以看出,湿磨后可以显著降低载体材料粒径,提高比表面积,这能够降低由于碳酸钙碳化层对碳化反应的抑制作用,提升co2捕集能力。

[0045]

为表征载体材料碳捕集能力,碳酸化转化率测定实验在常压煅烧1碳酸化反应器系统上进行。碳酸化反应温度为400℃,碳酸化气氛中ω(co2)=20%和ω(n2) =80%,气流通入速度为0.5m1s,碳酸化时间为30m11,煅烧条件依据实施例确定。通过测定试验前后载体材料质量变化表征其对co2的捕集能力。碳酸化转化率按照下式计算:

[0046][0047]

式中,xn为载体材料碳酸化转化率,n为煅烧循环反应次数;m0为载体材料初始质量,g;mn为第n次煅烧循环反应后吸收剂的质量,g;m

cal,n

为载体材料煅烧后质量,g;a为载体

中初始cao的质量分数;m

co2

和m

cao

分别为co2和cao 的摩尔质量,g 1mol。

[0048]

碳酸化转化率测试结果如表2所示。

[0049]

表2

[0050][0051]

从表2中可以看出所述一种具有co2高效循环捕集功能的钙铝基固废载体材料,经固废原材料湿磨处理后碳酸化转化率可达0.38g1g,具有较高的碳捕集能力。所述钙铝基固废载体材料通过煅烧后捕集二氧化碳能力显著提高。所述钙铝基固废载体材料经30次煅烧后碳酸化转化率仍可达第一次煅烧后的85-90%,具有优异的循环捕集co2的能力。

[0052]

以碳酸钙(平均粒径为1-5μm)作为碳循环捕集材料,煅烧条件和碳捕集条件与实施例1和实施例2一致,分别计为空白组1和空白组2。参照gb1t 19587-2004 通过bet(比表面及孔径分析仪),使用氮吸附法对第1次和第30次相同质量的煅烧后碳酸钙和煅烧后钙铝基固废载体材料分布在1~801m范围内比孔容和比表面积进行了定量分析,结果如表3所示。

[0053]

表3

[0054][0055]

表3表明传统钙基材料碳酸钙(空白组1和空白组2)经30次煅烧后与第一 次煅烧后相比,比孔容降低60-70%,比表面积降低45-55%。而本发明提供的具有 co2高效循环捕集功能的钙铝基固废载体材料(实施例1和实施例2)经30次煅 烧后与第一次煅烧后相比,比孔容降低30-35%,比表面积降低20-25%。通过对比 可以看出本发明实施例制备的钙铝基材料相比传统钙基材料比孔容和比表面积衰 减幅度更小,抗烧结性能显著提升,在循环反应过程中孔结构更加稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1